로켓탄 추진기관 온도반복시험 균열 원인분석

Analysis of the Causes of Cracks in Rocket Propellant in Thermal Cycling Test

Article information

Trans Abstract

Purpose

The purpose of this study is to derive solutions and prevent similar cases from occurring by analyzing the causes of cracks found in temperature cycling tests of rocket motor.

Methods

By combining the results of the current state confirmation test, non-destructive test, domestic and foreign rocket motor comparison test, cutting test, and adhesion test according to the number of times to apply mold release agent, a Cause and Effect Diagram analysis was performed to derive the cause of cracks.

Results

Through this study, 26 factors that could cause cracking in rocket motors during temperature cycling tests were identified. Through various additional test results, a total of five causes were identified, including chemical and structural design of the joint between the propellant and stress relief insert, omission of procedure in the manufacturing procedures, natural aging due to temperature, and load accumulation due to temperature changes. The fundamental cause was confirmed to be insufficient consideration of the release properties of the propellant and stress relief insert.

Conclusion

During the design process, it was confirmed that this could be solved by structurally or chemically designing the insert so that it does not combine with the propellant, or by applying a mold release agent during the manufacturing process.

1. 서 론

탄약은 유사시를 대비하여 미사용 상태로 장기 저장되는 일회성 품목으로, 저장환경에 따라 물리/화학적 열화 반응으로 인해 성능이 저하되거나 안전성이 떨어지므로 주기적으로 성능과 안전을 확인하는 저장탄약신뢰성평가(ASRP: Ammunition Stockpile Reliability Program)를 수행한다(Kim et al., 2010; Yoon and Park, 2014; Gu et al., 2022). ASRP는 장기저장되어 수명이 도래한 탄약의 성능시험, 가속시험 등을 수행하여 제품의 현재 성능과 노화 성능을 종합하여 계속 사용 가능 여부, 정비, 폐기 등을 판단한다.

로켓탄의 고체 추진기관(이하 추진기관)은 로켓탄의 추진력을 제공하기 위한 구성품으로, 연소관이 견딜 수 있는 압력은 추진제가 정상 연소할 때 발생하는 압력에 안전율을 고려하여 설계되며, 추진제에서 발생하는 압력은 추진제의 조성과 내부 구조에 의해 결정된다. 추진제의 폭발의 위험성이 높고, 연소 중단의 어려움 등으로 인하여, 추진기관을 구성하고 있는 부품의 작은 결함 또는 운용조건의 변화로 인해 추진기관 전체가 소실될 수 있다(Moon et al., 2015). 추진기관은 크게 추진제 노화(Reeling Brouwer, 2011; Iqbal, 2006; Cerri, 2009), 구멍(bore) 근처의 균열(Ho, 1998; Wong, 2003; Tussiwand, 2007), 그리고 추진제, 단열재, 연소관 경계면의 분리(Reeling Brouwer, 2011; Le, 2013), 세 가지 고장 메커니즘을 가지고 있으며, 특히 균열 현상은 양산단계에서 비파괴검사(X-ray 검사)를 통해 전수 관리되고 있으며, 위치나 크기에 따라 아군에게 피해를 줄 수 있는 치명결점 사항으로 분류된다.

본 논문에서는 장기저장되어 설계수명이 초과 된 국내생산 OO로켓탄 추진기관의 저장수명 연장 가능성을 확인하기 위한 ASRP 시험 중 온도반복시험(Temperature Cycling Test)에서 4조 중 4조 전량 균열이 발생함에 따라 원인 분석을 수행하였다. 특성요인도 분석을 통해 균열의 원인이 될 수 있는 26가지 인자를 정리하고, 개별 인자에 대한 가능성 분석을 위하여 생산연도별 비파괴검사, 표준성능시험을 통해 현재 상태를 확인하였고, 악조건에 저장된 즉각 대기포탄(선상탄)에 대한 비파괴검사를 실시하였다. 또한, 해외 기술도입 면허생산으로 국내 생산된 OO로켓탄 추진기관의 구조를 분석하고 환경시험, 비파괴시험, 절단 등을 수행하였으며, 국외에서 생산된 OO로켓탄 추진기관과의 온도반복 비교시험을 수행하여 국외 탄약과의 차이점을 분석하였다. 시험결과들을 종합하여 26가지 가능 인자 중 5가지 균열 원인을 식별하였고, 균열 발생 메커니즘과 해결방안을 도출하였다.

2. 고장 현상 분석

2.1 분석 대상

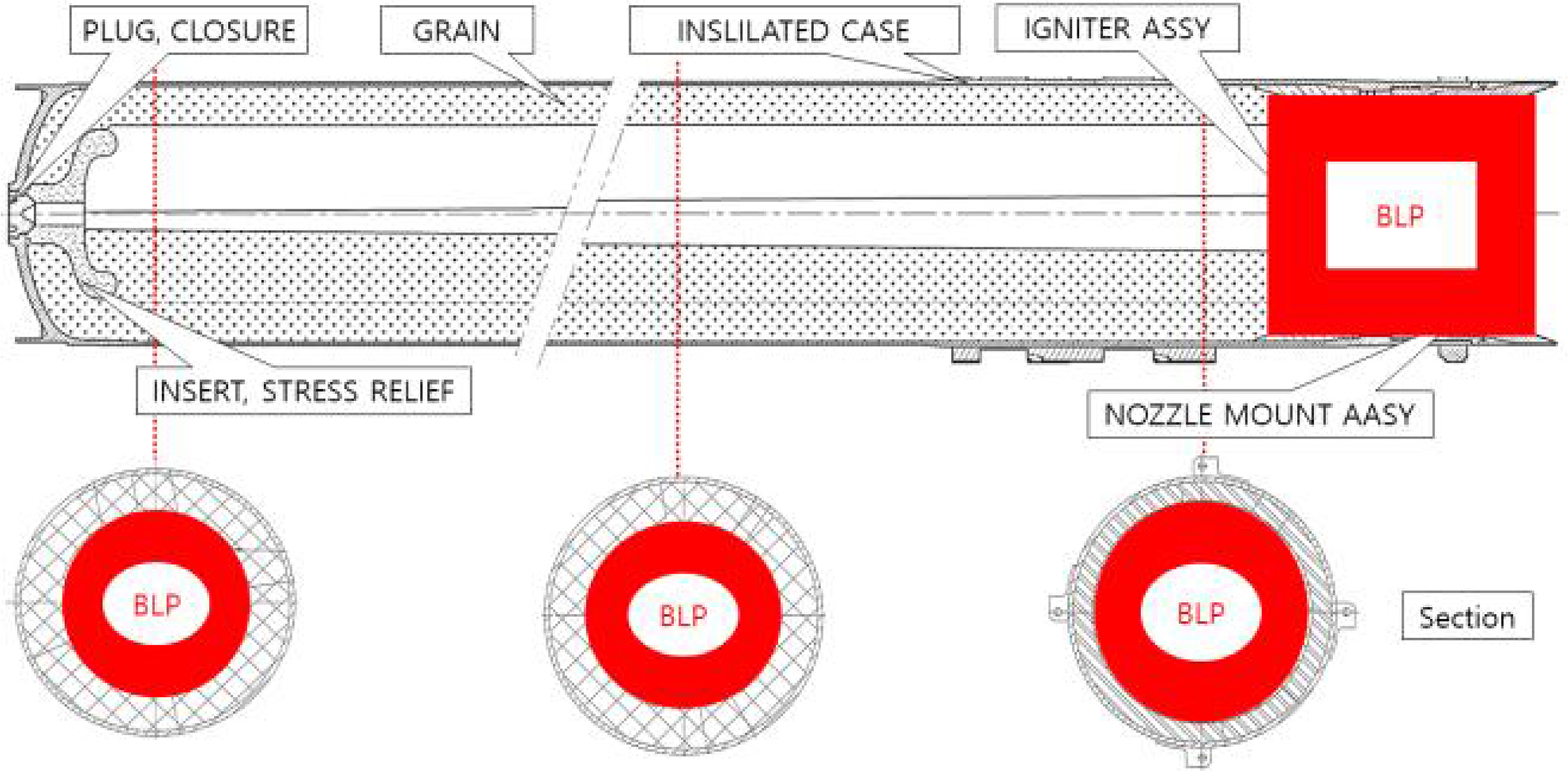

OO로켓탄 추진기관은 그림 1과 같이 크게 연소관, 추진제, 연소관 마개, 마운트 등으로 구성된다. 연소관은 추진제가 연소하면서 발생하는 압력을 견딜 수 있도록 복합재로 구성되어 있고, 고온의 연소온도를 견딜 수 있도록 내부에 내열재가 도포되며, 내열재와 추진제가 완전 접착을 할 수 있도록 라이너가 도포된다. OO로켓탄의 연소관은 제조 공정상 전반부에 구멍이 존재하므로 마개를 이용하여 밀폐한다. 후반부에는 노즐 마운트와 점화기가 장착되어 후방 점화를 통한 추진제 연소가 이루어진다.

추진제는 HTPB(Hydroxyl Terminated Polybutadiene) 계열로 제작되고, 초기 추력 확보를 위하여 전반부에는 특정 모양의 공간이 확보되며, 점차 연소 면적이 넓어지는 복잡한 내부 구조를 가진다. 제조 공정상의 문제로 추진제 전반부 공간의 형상을 잡아주는 틀을 제거할 수 없으므로, 연소 시 고온 고압에 의해 순식간에 녹아 제거되는 폴리우레탄 폼으로 제작된 응력완화 인서트를 성형 틀로 사용한다.

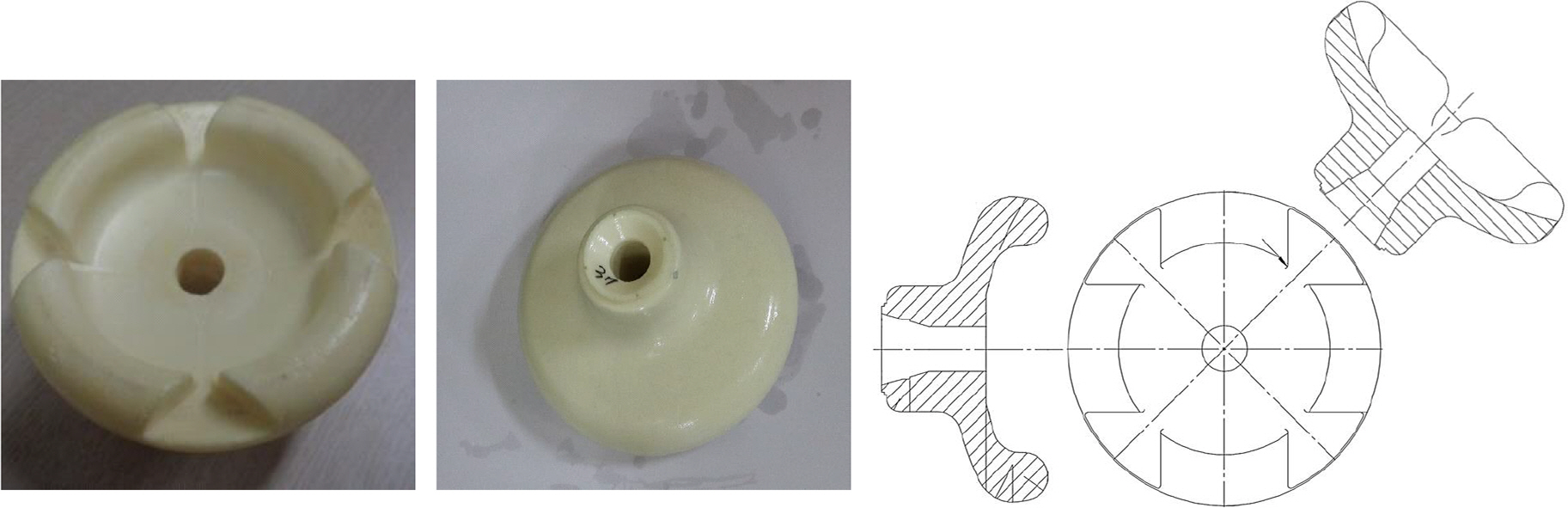

추진제는 온도변화에 따라 팽창과 수축을 반복하고, OO로켓탄 추진제의 전반부와 같이 복잡한 형상을 가진 추진제는 강한 응력이 발생하게 되어 구조적으로 매우 취약하다. OO로켓탄은 추진제 형상의 성형 틀의 용도로 사용한 후 공정상 제거하지 못하는 폴리 우레탄 폼을 이러한 응력을 완화 시키는 용도로 사용을 하였다. 그림 2의 폴리 우레탄 폼을 응력완화 인서트라 하며, 응력완화 인서트는 추진제에 비하여 단단하고 변화가 적어 온도에 따라 수축팽창하는 추진제가 변형되지 않도록 지지해주면서도 추진제 연소 시에는 순식간에 타서 사라지기 때문에 원하는 추력선도에 맞는 추진제 형상을 설계할 때 비어있는 공간으로 가정된다. 즉, 추진제 형상의 구조적인 안정성을 고려할 때 응력완화 인서트와 추진제는 완전히 분리된 독립 개체로 설정된다.

2.2 온도반복시험 결과

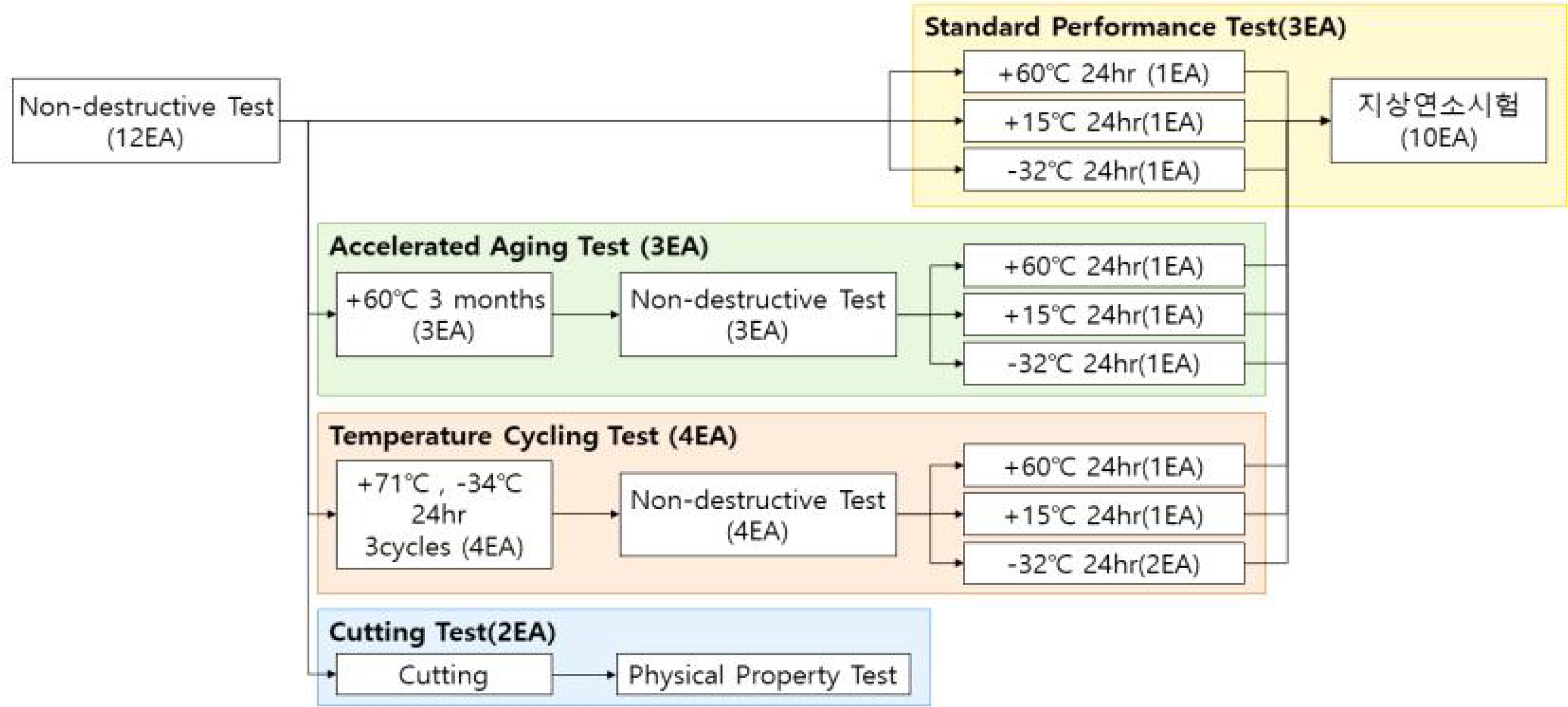

OO로켓탄 추진기관은 그림 3과 같이 규정된 절차에 따라 시험하여, 표준성능시험, 가속노화시험에서는 이상이 없었으나, 온도반복 환경처리 후 비파괴검사에서 시료 4조 중 4조 전량에서 균열이 발견되었으며, 본 보고서에서는 온도반복시험에서 발견된 추진제 균열과 관련성이 없는 사항은 제외하였다.

2.2.1 온도반복시험 개요

온도반복시험은 서로 다른 물성을 가진 재료로 이루어진 제품이 일교차, 연교차 등과 같이 온도가 반복적으로 변화하는 환경에 보관되었을 때 재료별로 온도에 따라 변화하는 수축팽창 정도가 달라 균열, 분리, 파괴 등이 발생할지에 대한 구조적 안전성을 확인하는 시험이다. 온도반복시험에서 균열이 발생하였다는 것은 현재 제품이 구조적으로 불안정한 상태에 있다는 의미이고, 표준 절차에 따라 수행된 시험에서의 반복횟수는 부하를 의미하는 것이지 얼마 정도의 미래에 균열이 발생할 것인지를 의미하지는 않는다. 따라서 표준성능시험과 가속노화시험에서 정상인 제품이 온도반복시험에서 균열이 발생했다는 것은 제품의 구조에 불안정한 요소가 있음을 의미하고, 과거 이력에 따르면 초도양산 당시 온도반복시험보다 악조건인 온도충격시험(Temperature Shock Test)을 수행하여 이상이 없었으므로, 현재의 상태는 괜찮으나 온도가 반복 변화하는 상황에 저장된 경우 근시일 내에 균열이 발생할 수 있음을 의미한다.

2.2.2. 온도반복시험 결과분석

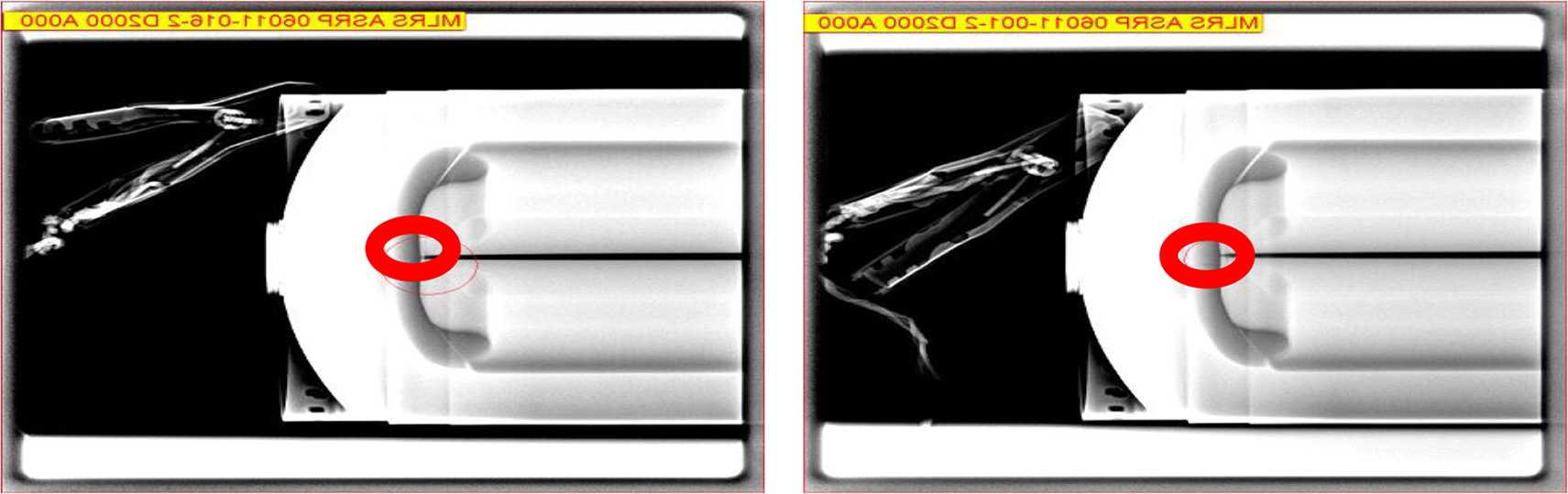

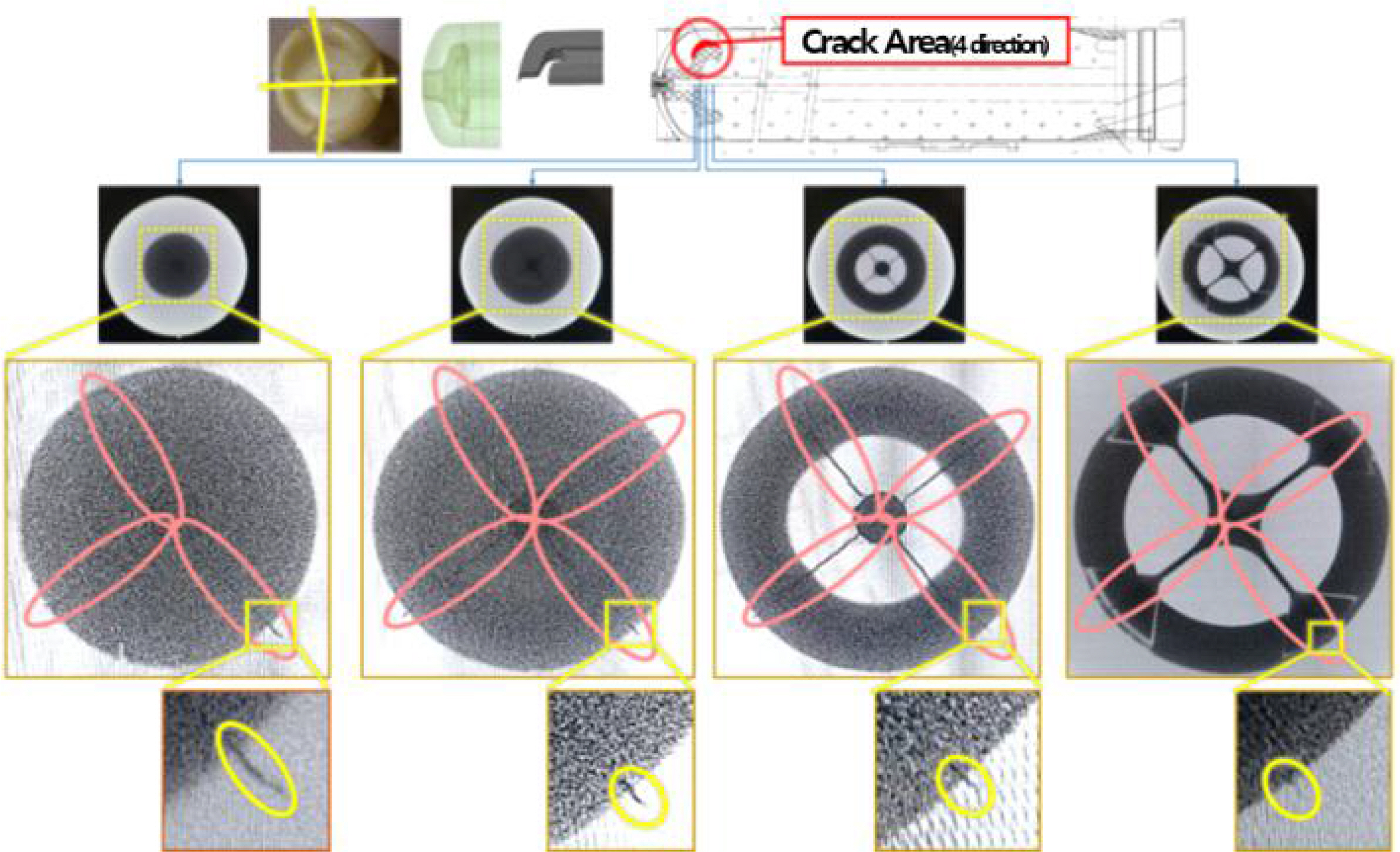

온도반복시험 결과, 추진기관 4조 중 4조 모두 전반부의 같은 부위에서 유사한 크기의 균열이 발생하였다. 그림 4는 2차 비파괴검사에서 X-ray 검사를 통해 발견된 균열로, 추진제와 응력완화 인서트(이하 인서트)가 만나는 지점의 미세한 균열을 붉은 원으로 표시한 것이다. X-ray 검사에서 검을수록 밀도가 낮은 공간이고, 밝을수록 밀도가 높은 공간을 의미하며, 인서트가 존재하는 부분은 밀도가 낮아 빈 공간과 유사하게 보이고 균열이 의심되는 부분과 영역이 겹침으로 인하여 균열을 확정하기는 어렵다.

그림 5는 해당 부분의 균열 의심 발견으로 추진기관 후방으로 내시경을 투입하여 확인한 결과이다. 상아색의 가운데 부분이 인서트의 중앙 비어있는 공간이고, 균열이 존재하는 분홍색 막은 도면상에는 존재하지 않는 추진제 막이며, 인서트 중앙 비어있는 공간으로도 균열이 발생한 것을 확인하였다. 인서트의 균열을 육안으로 확인하였고, 인서트 표면에 도면상에는 존재하지 않는 추진제 막이 존재하며 인서트와 같이 균열이 발생한 것이 확인되어 추진제의 위험구역에 균열이 존재하는지 확인하기 위한 3차 비파괴검사(CT)를 수행하였다.

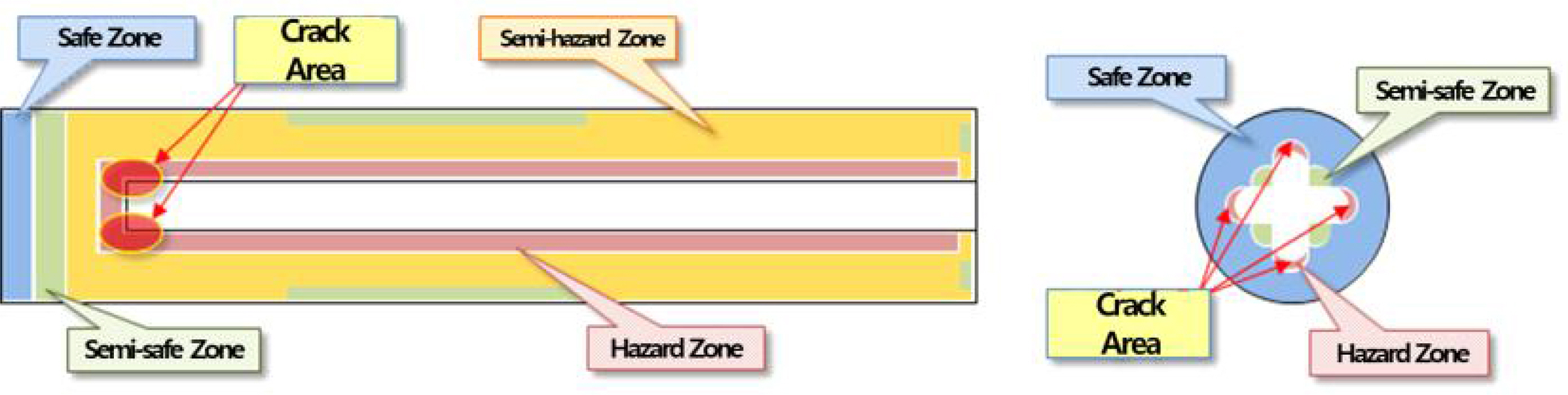

그림 6은 CT 촬영으로 확인된 균열이 발생한 위치와 형상을 나타낸 것이다. 추진기관 전반부 인서트와 추진제가 접하는 부위에서 균열이 발생하였고 인서트에서 확장되는 방향으로 균열이 발생한 것이 확인되었다. 그림 6에서 외부 밝은 부분의 균열이 비파괴검사 판정 대상이며, 내부의 균열은 인서트에 점착된 추진제 막의 균열로 판정 대상은 아니다. 균열은 깊이 약 10mm, 최대 12mm이고, 길이 약 20mm, 최대 33mm이며, 4발 전량 4방향 균열이 발생하였고, OO로켓탄 추진기관은 안전구역, 위험구역에 대한 정의가 구분되지는 않았으나, 그림 7의 일반적인 추진기관의 위험도별 구역 구분에 따르면 해당 균열이 발생한 부위는 위험구역에 해당하는 사항으로 치명결함에 해당하였다.

3. 고장 원인분석

3.1 원인분석 추가시험

제품의 고장 원인을 식별하기 위해서는 고장 난 제품을 직접 분석하는 것이 가장 효과적이지만, 결함이 발견된 고에너지 물질인 추진기관은 분해 자체가 제한되므로 직접적인 분석이 불가능하다. 그리고 추진기관은 일회성 품목이라 반복 시험이 불가능하므로 해당 고장을 재현하고, 원인을 찾기 위한 분해 및 추가시험이 요구된다. 하지만 추진기관은 비교적 고가의 품목이므로 예상되는 고장 원인을 미리 식별하고 해당 원인을 소거법으로 제거하는 방식이 효과적이다. 따라서 본 연구에서는 특성요인도 분석을 통해 고장의 원인이 될 수 있는 인자를 미리 식별하였다.

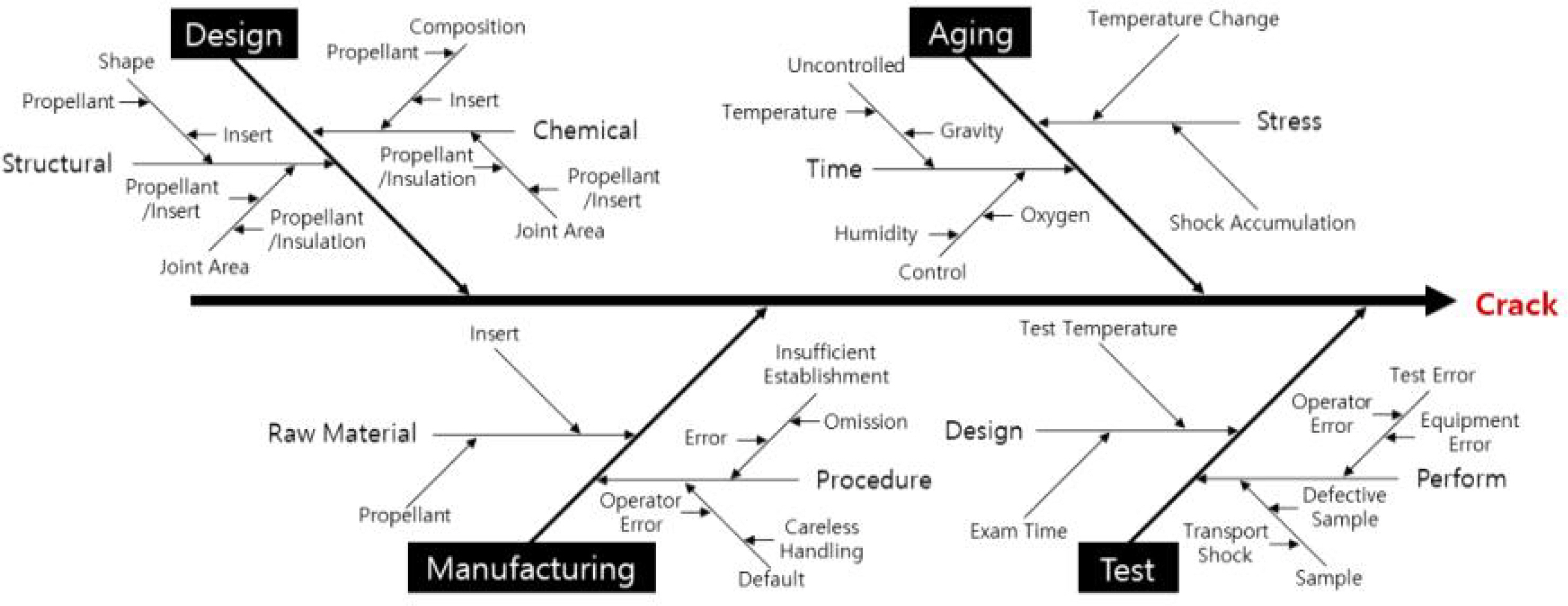

균열 원인분석을 위하여 설계/제조/노화/시험 4가지의 주요 특성요인을 식별한 뒤, 각 요인에서 문제가 발생하기 위한 세부요인을 식별하였다. 설계의 경우 구조적/화학적으로 불안정한 상태일 수 있다. 제조의 경우에는 각 공정별로 수립되어있는 작업 절차서 수립의 미흡, 작업 절차서 불이행, 원료/재료의 결함 등이 원인이 될 수 있다. 노화의 경우 온도, 습도, 중력, 산소 등 여러 환경인자에 따른 변화가 원인이 될 수 있으며, 시험 설계가 제품에 타당하지 않거나, 시험 수행에서 오류가 원인이 될 수 있다. 그림 8과 같이 균열의 원인이 될 수 있는 인자를 총 26가지 식별하여 특성요인도로 나타내었다.

추진기관의 균열 원인을 분석하기 위해서는 균열이 발생한 부위의 설계상 추진기관의 구조, 화학적 조성 등의 안정성을 확인하고, 제조/결함 이력 등을 검토하여 제조상의 결함 여부를 판단해야 하며, 환경시험 등을 통해 실제 저장조건에서의 노화에 따른 균열 여부를 판단해야 한다. OO로켓탄는 국외 기술도입을 통해 생산되어 국외 생산 제품도 국내에서 보유하고 있는 관계로, 국내외 생산품의 비교시험을 통해 제품 간의 차이점도 파악하여야 하였다. 특성 요인도로 나타낸 26가지 균열 원인 가능 인자 중 온도반복시험 균열 원인을 식별하기 위하여, 온도반복시험, 표준성능시험, 즉각대기포탄 비파괴시험, 국내외 온도반복 비교시험, 추진기관 절단시험, 이형제 도포에 따른 이형성 측정 시험 등 6가지 시험결과와 규격(QAR, 도면 등), 과거 이력, 관련 문건 등을 종합분석하였다.

3.2 특성요인도 분석

3.2.1 설계

A. 추진제의 설계된 화학적 조성 결함 가능성 : 매우 낮음 설계된 추진제의 조성 자체의 문제로 균열이 발생하였는지를 분석하였다. OO로켓탄의 추진기관은 HTPB(Hydroxy-Terminated Polybutadiene) 계열의 추진제로 Ammonium Perchlorate, Aluminium Powder, Polybutadiene Liquid(hydroxyl Terminated) 등으로 제조되며, 국내외 생산 OO로켓탄 모두 같은 조성으로 생산됐다. 국방과학연구소에서 수행된 1998년산 국외 OO로켓탄 추진기관 온도반복시험 결과에서는 균열이 발견되지 않았으므로 추진제의 화학적 조성 자체의 설계상 문제로 균열이 발생할 가능성은 매우 낮다.

B. 인서트의 설계된 화학적 조성 결함 가능성 : 보통

설계된 인서트의 조성 자체의 문제로 균열이 발생하였는지를 분석하였다. 설계적으로 인서트는 추진제와 독립적인 낮은 밀도의 구성품이므로 비어있는 공간으로 취급하고, 인서트의 화학적 조성은 단순히 폴리 우레탄 폼으로 규정되어 특별한 성능을 요구하지 않고 있다. 국외 추진기관과 국내 추진기관 온도반복 비교시험 결과, 국내 추진기관은 6발 전량 균열이 발생한 것에 반하여 국외 추진기관은 6발 전량 양호한 것이 확인되었다. 이러한 점들을 고려하였을 때 국내외 추진기관의 인서트의 강건성에서 차이가 있는 것으로 파악된다. 따라서 인서트 설계 과정에서 파괴 강도 등을 고려하지 않음으로 인해 인서트 균열이 발생하였을 가능성이 있다. 하지만 인서트가 추진제와 독립적인 개체로 구성된다면 인서트가 파손되어도 추진제에 영향을 미칠 수 없으므로, 인서트의 화학적 조성 자체의 설계상 문제가 균열의 직접적인 인자는 아닌 것으로 판단된다.

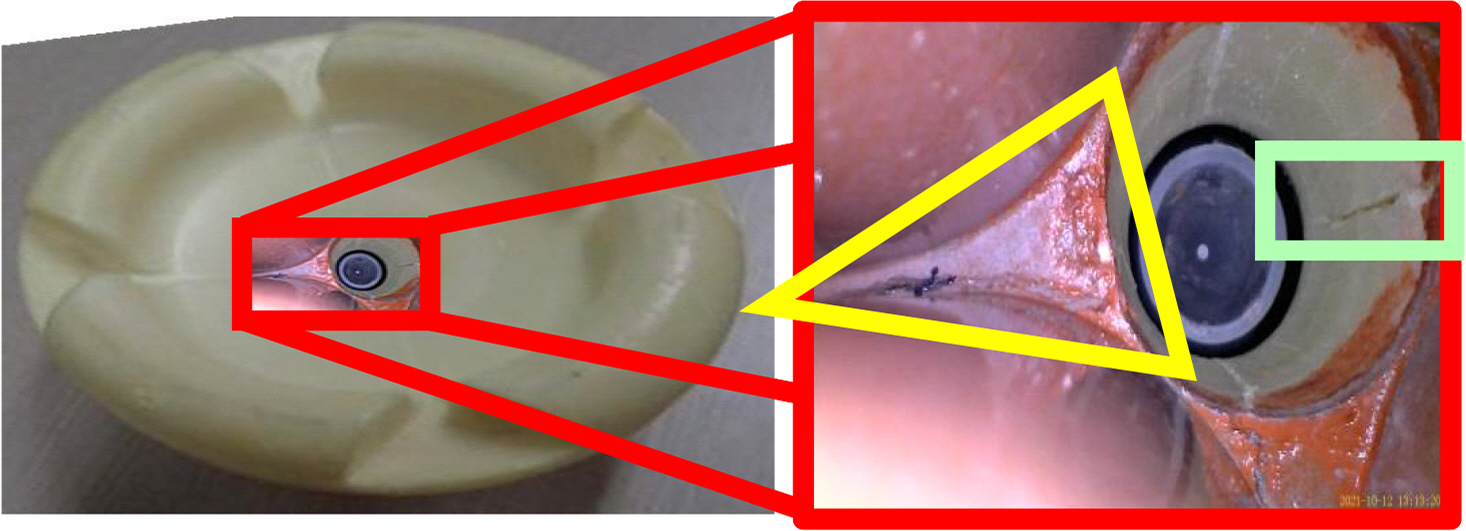

C. 추진제와 인서트 접합부의 설계된 화학/구조적 결함 가능성 : 매우 높음

그림 9는 인서트의 형상과 실제 인서트 중앙부를 내시경으로 촬영한 영상을 비교한 것이다. 내시경에서는 인서트 중앙부가 촬영되었으며 표면에 노란색 삼각형으로 표시된 추진제 막이 존재하는 것을 확인하였고, 녹색으로 표시된 것과 같이 인서트 균열을 확인하였다. 또한, 아랫부분 균열을 살펴보면 인서트의 균열과 동일한 형상으로 추진제 막에도 균열이 발생한 것을 확인할 수 있는데, 인서트와 추진제 간의 분리가 이루어지지 않은 것으로 추정되었다.

추진제와 인서트의 화학적인 결합 여부를 확인하기 위하여 추진기관의 전반부를 절단하고 추진제-인서트 접합부를 깎아냈다. 그림 10은 절개부의 형상으로, 갈색의 추진제와 상아색 인서트의 접합부가 완전히 화학/구조적으로 결합한 것을 확인하였다. 추진제와 인서트가 완전히 분리된 구조를 유지할 경우 둘 간의 수축팽창은 서로 보완 관계를 형성하여 문제가 되지 않는다. 하지만 팽창계수가 높은 추진제와 팽창계수가 매우 낮은 인서트 간에 구조적인 결합이 이루어진다면 매우 높은 결함 가능성을 가지게 된다. 추진제와 인서트의 형상이 복잡하여서 더욱 취약 부위가 많아지는데, 인서트의 균열 형상을 보면 추진제 기둥이 존재하는 부분의 사이가 갈라진 것을 확인할 수 있고, 이는 추진제의 수축팽창률이 높은 상황에서 앞서 살펴본 바와 같이 추진제와 인서트 접합부에 화학적인 결합이 이루어졌기 때문에 구조적인 결함이 발생한 것으로 보인다. 따라서 화학적인 결합을 원인으로 설계상 고려되지 못한 추진제와 인서트 접합부의 구조적 결함으로 인하여 균열이 발생하였을 가능성이 매우 큰 것으로 판단된다.

D. 추진제와 내열재 접합부의 설계된 화학/구조적 결함 가능성 : 매우 낮음

추진제와 내열재는 상호 간에 화학/구조적인 접합이 이루어져야 하고, X-ray 검사결과와 CT 검사 모두에서 분리가 없음을 확인하였다. 따라서 추진제와 내열재 접합부의 화학/구조적 결함은 가능성이 매우 낮은 것으로 확인되었다.

E. 추진제/인서트의 설계된 구조적 형상 결함 가능성 : 낮음

OO로켓탄 추진기관의 추진제의 전반부 형상은 초기 추진압력 형성과 전반부의 응력완화를 위해 복잡한 형태로 설계되었다. 이러한 복잡한 구조로 인해 수축팽창에 따른 취약한 부분들이 형성되었지만, 마찬가지로 복잡한 구조의 응력완화 인서트로 보완함으로써 해당 부분에서 발생하는 응력을 완화 시키도록 설계되었다. 이러한 복잡한 구조에도 불구하고 설계와 같이 인서트와 추진제가 독립적인 개체로 이루어진다면 추진제와 인서트의 구조로 인한 결함으로 균열이 발생하였을 가능성은 낮다고 볼 수 있다.

3.2.2 제조

A. 추진제의 원자재 결함으로 인한 균열 가능성 : 매우 낮음

원자재의 국산화로 인해서 원자재의 성능에는 차이가 있을 수는 있으나, 온도반복시험 대상이 ’05년 생산 1조, ’06년 생산 3조로 서로 다른 제품이었으며, 동일 로트의 추진기관 6조의 표준성능시험, 가속노화시험 결과 규격을 만족하는 성능을 보였으므로 추진제 원자재의 결함으로 균열이 발생하였을 가능성은 매우 낮다고 볼 수 있다.

B. 인서트의 원자재 결함으로 인한 균열 가능성 : 낮음

추진제 원자재와 마찬가지로 동일 로트의 추진기관 시험결과가 규격을 만족하는 성능을 보였다. 다만 인서트는 원자재에 대한 성능 규격이 특별한 제한없이 폴리 우레탄 폼으로 규정되었고, 국산화된 제품이므로 원자재 차이에서 파괴가 쉽게 발생하였을 수는 있다. 다만 원자재의 결함으로 인해 균열이 발생하였을 가능성은 낮다고 볼 수 있다.

C. 절차서 수립 시 누락으로 인한 균열 가능성 : 매우 높음

앞서 확인된 추진제와 인서트의 결합은 설계상 존재해서는 안 되는 현상으로 제조 절차에 문제가 있는 것으로 판단되었다. 이에 따라 추진기관 제조 절차서를 확인한 결과, 추진기관 제작 시 인서트에 이형제 도포가 이루어지지 않는 것을 확인하였다. 인서트는 구조적으로 추진제와 완전한 분리가 이루어져야 하고, 상호 간의 분리를 위해서는 이형제 도포가 필수적이다. 그림 11은 이형제를 도포한 인서트와 초산형 실리콘 이형제를 도포한 인서트를 비교한 것이다. 육안으로 확인하기에도 이형제를 미도포할 경우 인서트와 추진제 간의 이형성은 존재하지 않으며 접착력은 2.81 bar였고, 초산형 실리콘과 같은 이형제를 도포할 경우 접착력은 0.62 bar로 22% 수준으로 떨어졌고, 추진제와 인서트의 분리 면이 깔끔하게 떨어져 균열 발생 가능성이 없음을 확인하였다. 따라서 제조 절차서 상에 이형제 도포가 누락됨으로 인하여 이러한 균열이 발생하였을 가능성이 매우 높다.

D. 절차서 수립 시 오기로 인한 균열 가능성 : 매우 낮음

과거 품질보증활동 내역을 검토한 결과, 제조 절차상에 균열 부위와 관련된 오기에 따른 제품 이상은 없었으므로, 절차서 수립 시 오기 가능성은 매우 낮은 것으로 확인되었다.

E. 제조 시 절차서 불이행으로 인한 균열 가능성 : 매우 낮음

과거 품질보증활동 내역을 검토한 결과, 제조 시 균열 부위와 관련하여 발견된 제품 이상은 없었고, 균열이 발견된 온도반복시험 시료의 로트가 서로 상이하므로, 제조 시 작업자 실수 또는 취급 부주의 등에 따른 절차서 불이행 가능성은 매우 낮은 것으로 확인되었다.

3.2.3 노화

A. 습도/산소에 의한 제품 노화로 인한 균열 가능성 : 매우 낮음

온도반복시험 시료 4조는 모두 OO로켓탄 시험절차에 따라 발사관 기밀시험을 실시하였고, 기밀시험 결과 이상없음이 확인되었다. 이는 외부와 격리된 상태로 보관되었으며, 외기와의 교류가 없었다는 의미이므로 습도/산소가 통제된 상태로 보관되었다는 것을 의미한다. 발사관 내부에 존재하는 습기/산소로 인하여 노화가 발생할 수는 있으나 국외도입 OO로켓탄와의 차이가 특별히 있다고 판단하기 어려우므로 습도/산소에 의한 제품 노화로 인해 균열이 발생하였을 가능성은 매우 낮은 것으로 판단되었다.

B. 온도에 의한 제품 노화로 인한 균열 가능성 : 매우 높음

표 1에서 OO로켓탄의 최초생산품 시험에서 수행된 총 24발에 대한 지상연소시험 결과와 표준성능 확인시험에서 수행된 총 24발에 대한 지상연소시험 결과를 비교하였다. 그 결과 지상연소시험 전 24시간 환경처리를 하는 저온, 상온, 고온 조건 모두 평균은 저장기간 0년인 제품과 17년인 제품이 유사하였으나 표준편차는 2배 이상 차이가 나는 것을 확인하였다. 표 2는 2015년에 10년간 저장된 추진제에 대한 추진제 물성시험 결과와 2020년에 15년간 저장된 추진제로 시험한 결과를 비교한 것으로, 저장기간이 지남에 따라 변화율은 감소하고 강도는 높아지는 경화 현상이 발생한 것으로 확인되었다.

이러한 시험결과들을 종합하였을 때, 제품의 노화에 의한 특성변화가 있었다는 것이 확인되었으며, 온도를 제외한 추진제의 화학적 노화에 영향을 주는 다른 인자들은 통제가 되고 있으므로 장기 저장에 따른 화학적인 노화가 이루어져 물성에 변화가 있음을 확인하였다. 이러한 추진제의 노화로 인한 경화 현상은 추진제의 균열이 발생할 수 있는 중요한 원인이 될 것으로 판단된다.

C. 중력에 의한 제품 노화로 인한 균열 가능성 : 낮음

온도반복시험 시료의 균열 형상을 살펴보았을 때 보관 당시 상하좌우와 관계없이 4방향으로 균열이 발생한 것을 확인하였다. 만일 추진제가 중력에 의해 노화가 이루어졌고, 이에 의해 균열이 발생하였다면 중력의 상단부와 하단부 중 한 곳은 균열이 발생하지 않았어야 한다. 하지만 4방향에서 유사한 크기의 균열이 발생하였으므로 중력에 의한 제품 노화로 균열이 발생하였을 가능성은 낮은 것으로 판단된다.

D. 충격 부하 누적에 의한 제품 노화로 인한 균열 가능성 : 매우 낮음

OO로켓탄는 6발을 기준으로 POD 형태로 보관되고, 대부분 기간을 탄약고 내에서 저장된다. 탄약고 관리 주기에 따라 지게차를 이용하여 POD를 불출했다가 다시 보관하는 운용이 반복되어 충격 부하가 누적되었을 수는 있다. 하지만 국외도입 OO로켓탄와 특별히 구분하여 보관하지 않으므로 차이가 없어야 하나, 국외도입 OO로켓탄는 균열이 발견되지 않았고, 가속노화시험, 표준성능시험 등 다른 시험에서는 균열이 발견되지 않았으므로 이러한 충격 부하의 누적으로 인해 제품 균열이 발생하였을 가능성은 매우 낮은 것으로 판단된다.

E. 온도 변화 부하에 의한 제품 노화로 인한 균열 가능성 : 매우 높음

앞서 추진제와 인서트 접합부에 있으면 안 되는 구조적인 결합이 이루어진 것을 확인하였다. OO로켓탄 추진제의 물성시험 결과에 따르면 선팽창계수가 80.32μm/m.℃로 측정되었고, 인서트에의 선팽창계수는 측정할 수 없었지만 알려진 경질 폴리 우레탄폼의 선팽창계수는 약 50μm/m.℃로, 두 구성품 간의 열팽창계수 차이로 인하여 온도가 지속적으로 변화하는 상황에서 접합 부위의 피로 누적이 추진제 균열로 이어졌을 가능성이 매우 높다.

3.2.4 시험

A. 시험 설정 온도에 의한 균열 가능성 : 낮음

ASRP 온도반복시험의 설정 온도 자체가 잘못 설계되어 균열이 발생하였을 가능성을 검토하였다. 그림 12는 시험절차서에 규정된 OO로켓탄 추진기관 온도반복시험의 프로파일이다. 시료를 71℃에 24시간 저장한 후 3~4시간 이내에 -34℃로 온도를 변화시켜 24시간 저장하며, 이러한 과정을 3회 반복한다.

OO로켓탄 작전운용성능상의 저장온도는 -34℃에서 +71℃로 규정되어 있으므로 해당 온도조건 내에서 보관되었을 때 균열과 같은 이상이 발생한다면 제품 설계 결함으로 분류하여야 한다. 따라서 저장온도 기준 자체는 문제가 없는 것으로 판단되며, 최초생산품 양산시험에서 16조의 추진기관으로 온도충격시험을 수행하였다. 온도충격시험은 온도반복시험보다 빠른 온도변화를 주어 열충격을 주는 시험으로, 온도반복시험보다 악조건에 해당하는 시험이라 볼 수 있다. 하지만 해당 시험을 수행한 결과에서 아무런 이상이 없었으므로 온도반복시험 온도가 과도하게 설정되어 균열이 발생하였을 가능성은 낮은 것으로 판단된다.

B. 시험 설정 시간에 의한 균열 가능성 : 낮음

ASRP 온도반복시험의 설정 시간 자체가 잘못 설계되어 균열이 발생하였을 가능성을 검토하였다. 온도반복시험은 제품의 저장온도가 지속적으로 변화하는 환경을 가혹 조건으로 모사하여 서로 다른 물질 간의 물성 차이에 따른 제품의 구조적 결함을 식별하는 시험이다. 이러한 온도변화에 대한 물성 차이를 확인하기 위해서는 제품이 견디는 가장 높은 온도와 가장 낮은 온도를 반복적으로 오가며 구조적인 안정성을 확인하여야 하며, 설정된 온도에 보관 후 제품의 온도가 변화하는 열평형 시간을 충분히 주어야 한다.

OO로켓탄 추진제는 OOOmm의 직경을 가지고 있는 HTPB 계열의 추진제이며, 일반적으로 이 정도의 크기는 24시간 정도의 열평형 시간이 필요한 것으로 알려져 유사 제품계열의 온도반복시험에서도 같은 시간을 적용하고 있다. 또한, 최초생산품 양산시험에서 온도충격시험을 수행하였는데, 이는 온도 변화시간은 5분으로 제품에 열충격을 주는 가혹한 조건의 시험에 해당한다. 따라서 온도반복시험에서 주어지는 온도 변화시간 3~4시간은 열충격을 방지하는 안정된 변화시간에 해당하며, 유사 제품계열의 온도반복시험에서도 같은 시간을 적용하고 있다. OO로켓탄 추진제의 조성이나 구조가 표준 시험방법을 적용할 수 없을 정도의 특이사항이 존재하지 않으므로 설정 시간에 의해 균열이 발생하였을 가능성은 낮다.

C. 시료/시험의 결함 가능성 : 매우 낮음

ASRP 온도반복시험 당시 결함이 있는 시료 또는 시험 자체가 잘못 수행되어 균열이 발생하였을 가능성을 검토하였다. 만일 시험용 시료 자체의 단순 결함, 운반 충격, 시험 작업자의 실수나 시험장비의 오류와 같은 사유로 인해 균열이 발생한 특이사항이었다면 온도반복시험에 의한 균열은 재현할 수 없어야 한다. 하지만 추가 수행된 국내외 OO로켓탄 추진기관 온도반복시험에서 국내 OO로켓탄 추진기관에서 동일하게 균열이 재현되었으므로 이러한 사유로 문제가 있었을 가능성은 매우 낮다.

3.3 검토 결과

3.3.1 특성요인도 분석 결과

표 3은 균열의 원인이 될 수 있는 26가지에 대한 특성요인도 분석 검토 결과를 정리한 것이다. 균열의 원인으로 추정되는 원인은 추진제/인서트 접합부의 화학적, 구조적인 설계, 제조 절차서의 절차 누락, 온도에 따른 자연 노화, 온도변화에 따른 부하 누적, 총 5가지가 식별되었다.

3.3.2 온도반복시험 추진기관 균열 발생 원인

그림 13은 온도반복시험 추진기관의 균열 발생 원인을 순서대로 나타낸 것이다. 추진제/인서트 접합부에 설계적으로 고려되지 못했던 화학적 결합이 발생하였고, 이로 인해 구조적인 취약점이 발생하였다. 이는 설계 또는 절차서 작성 시 고려되지 못한 이형제 도포 작업이 제조 절차서에 누락되어 발생한 것으로 확인되었다. 기본적으로 15년 이상 노화가 이루어져 인서트가 경화되어 취성이 상승하였고, 화학/구조적으로 취약한 부분에 이형제 도포가 이루어지지 않음으로써 복잡한 구조로 인해 그림 14와 같이 다양한 방향의 수축팽창으로 반복되는 온도변화 스트레스를 견디지 못하고 균열이 발생한 것으로 추정된다.

3.3.3 해결방안

균열을 방지하기 위해서는 균열 원인을 제거해야 하고, 각각의 균열 원인 중 통제 가능한 인자와 통제가 불가능한 인자를 식별하여 그림 13에 나타내었다. 추진제에 균열이 발생한 첫 번째 원인은 설계 과정에서 추진제와 이형제가 결합할 수 있다는 가능성을 염두에 두지 않았다는 것이고, 두 번째는 이로 인하여 제조 절차서 내에 이형제 도포가 누락 되었다는 것이다. 이 두 가지는 설계 과정에서 미리 고려하여 인서트가 추진제와 결합하지 않도록 구조/화학적 설계를 하거나, 제조 과정에서 이형제를 바름으로써 해결할 수 있다.

하지만 그 외의 원인은 통제할 수 없는 사항들이다. 즉, 추진제와 인서트 간의 이형성이 확보 안 된 상태에서는 저장환경을 제어하더라도 화학적 결합을 방지할 수 없으며, 화학적 결합이 이루어지면 구조적 취약점이 생기는 것은 자명하다. 추진제와 인서트 접합부의 구조적인 복잡성과 인서트의 노화 특성을 설계 단계에서 고려하여 변경하지 않고는 인서트가 파괴되는 것을 방지할 수는 없다. 또한, 추진제와 인서트가 화학/구조적으로 결합하여 있는 상황에서는 인서트의 균열이 추진제로 확장되는 것을 방지할 수 없다.

따라서 본 연구를 통해 온도반복시험 OO로켓탄 추진기관의 균열 발생 원인은 총 5가지이며, 이를 방지하는 방법은 설계 과정에서 추진제와 인서트가 결합할 수 있음을 고려하여 구조/화학적으로 재설계하거나, 제조 과정에서 이형제를 발라 두 부품 간의 이형성을 확보하는 것뿐이라는 결론을 도출하였다.

4. 결 론

본 연구에서는 기술도입 생산된 2005년, 2006년산 OO로켓탄 추진기관에서 발견된 온도반복시험 균열 현상의 원인을 분석하기 위해 특성요인도 분석으로 균열의 원인이 될 수 있는 26가지 인자를 식별하였고, 표준성능시험, 즉각 대기포탄 비파괴검사, 국내외 온도반복 비교시험, 추진기관 절단시험, 이형제 미도포와 도포 횟수별 접착 강도 시험 수행 및 관련 문헌 조사분석을 통해 균열의 발생 과정과 추진제/인서트 접합부의 화학적, 구조적인 설계, 제조 절차서의 절차 누락, 온도에 따른 자연노화, 온도변화에 따른 부하 누적 등 총 5가지 원인을 식별하였다.

종합적인 원인을 분석한 결과 추진기관 제조 절차서에 인서트 이형제 도포가 지시되지 않았고, 이형제 도포가 이루어지지 않음으로써 추진제와 인서트 간의 접착이 발생하며 취약한 구조로 변형되었고, 온도반복 환경의 스트레스를 견디지 못하고 균열이 발생한 것으로 추정되었다. 이는 설계 과정에서 미리 고려하여 인서트가 추진제와 결합하지 않도록 구조/화학적 설계를 하거나, 제조 과정에서 이형제를 바름으로써 해결할 수 있음을 확인하였다.

본 연구에서는 여러 추가시험과 특성요인도 분석을 통해 ASRP 시험에서 발생한 균열의 원인을 식별하고 해결방안을 개발/품질보증 업무에 정보 환류하였으며, 추후 유사한 현상이 발생하였을 때 본 연구결과를 고장분석, 기술개선 등의 기초 자료로 활용할 수 있을 것으로 기대한다.