4차 산업혁명시대의 스마트 팩토리 구축을 위한 품질전략

Quality Strategy for Building a Smart Factory in the Fourth Industrial Revolution

Article information

Trans Abstract

Purpose

This paper aims to propose a practical strategy for smart factories and a step-by-step quality strategy according to the maturity of smart factory construction.

Methods

The characteristics, compositional requirements, and diagnosis system are examined for smart factories through theoretical considerations. Several cases of implementing smart factory are studied considering the company maturity level from the aspect of the smartness concept. And specific quality techniques and innovation activities are carefully reviewed.

Results

The maturity level of smart factory was classified into five phases: 1) ICT non-application, 2) basic, 3) intermediate 1, 4) intermediate 2, 5) advanced level. A five-step quality strategy was established on the basis of case studies; identify, measure, analyze, optimize, and customize. Some quality techniques are introduced for step-by-step implementation of quality strategies.

Conclusion

To build a successful smart factory, it is necessary to establish a quality strategy that suits the culture and size of the company. The quality management strategy proposed in this paper is expected to contribute to the establishment of appropriate strategies for the size and purpose of the company.

1. 서 론

급변하는 산업생태계 환경하에서 품질은 기업경쟁력의 필수요소로 인식되고 있으며 시장점유율과 수익성을 높이는 데 중요한 역할을 하고 있다. 품질경영의 의미는 시대의 변천과 더불어 강조하는 내용이 변화되어 왔다. 원시 사회 품질의 개념에서부터 시작하여 산업혁명을 거치면서 근대적 의미의 품질활동으로 발전하였다. 작업자 품질관리- 직장품질관리-검사 품질관리-통계적 품질관리-종합적 품질관리-종합적 품질경영으로 점진적 발전을 이루어왔음을 알 수 있다. 품질경영의 변천은 품질통제 단계, 외부품질보증 단계, 품질경영 단계, 그리고 품질문화 단계로 발전하였다. 특히 4차 산업혁명시대를 맞아 소품종 대량생산에서 다품종 소량생산으로 생산방식도 바뀌고 있다. 센서와 사물인터넷(Internet of things: IoT), 빅데이터 활용 등 기술의 진화를 통해 제품의 품질은 무결점을 추구하며, 서비스 품질과 브랜드 품질까지 확보해야 하는 시대가 되었다(Wanga et al. 2016). 품질경영은 고객 초점, 지속적인 개선, 전원 참여를 기본 개념으로 하는 광범위한 경영철학으로 인정받고 있다. 또한 품질은 제품 기획부터 사후 관리까지 경영 전반의 모든 과정에서 영향을 미치는 가장 중요한 요소로 부각되고 있다. 기술의 진화로 임베디드 소프트웨어가 다양한 시스템에 적용되어 사람의 간섭 없이 독자적으로 특정 기능을 수행하고, 실시간 처리를 지원하고 있는 시대에서 품질의 전환 속도는 고객의 기호에 맞는 방식으로 매우 빠르게 대체해야 한다(Chong et al. 2018). 작업자 품질 관리 시대처럼 하나를 만들더라도 명품을 만들던 장인정신의 품질관리 활동이 필요하며 이는 현대 사회에서 말하는 브랜드 가치의 품질을 추구하는 의미에서 일맥상통 한다고 볼 수 있다.

2008년 글로벌 금융위기 이후, 서비스업 보다 제조업에 강한 국가들의 경제가 빠르게 회복됨에 따라 제조업에 대한 가치가 재조명 되어졌다. 선진국을 중심으로 제조업체들이 자신들의 생산기지를 다시 본국으로 돌리는 ‘리쇼어링 현상’이 일어나고 있다. 4차 산업혁명 기술을 기반으로 하는 스마트 팩토리는 기술의 융·복합이 활발히 일어나는 시장 환경과 맞물리며 빠른 성장이 기대된다. 스마트 팩토리 시장은 2019년-2024년 동안 연평균 9.76% 성장이 예측된다(Markets & Markets, 2019). IoT의 진화와 기술사용 증가, 산업용 로봇의 채택 및 대량생산으로 특히 제조 부문에서 스마트 팩토리 시장은 성장하고 있다. 스마트 팩토리 구축은 인구고령화, 친환경, 원가절감, 소비자 니즈 변화 등 제조업의 위기 극복과 생존을 위한 필수 조건 중 하나로 인식되고 있다.

4차 산업혁명에 대한 관심이 높아지면서 제조영역도 ‘스마트 매뉴팩처링’, ‘스마트 팩토리’, ‘인텔리전트 팩토리’, ‘스마트 SCM’등 그 종류도 많고 의미와 대상에 대한 정의도 다양하다. 제조업의 ‘스마트’화는 아직 구체화된 실체가 부족한 상황에서 스마트 팩토리에 대한 정보와 스마트 팩토리를 어떻게 구축해야 하는지에 대한 구체적인 가이드가 없는 실정이다. 또한 스마트 팩토리 구축은 회사의 도입 목적과 규모에 적합하게 수행되어야 하지만 기존 사례들은 독일 등 선진국을 중심으로 한 해외 사례로써 국내에 그대로 적용하기에는 다소의 괴리감이 있다. 국내 기업들의 스마트 팩토리에 대한 이해가 매우 부족하며, 초기 구축비용에 대한 막대한 예산 소요 등의 현실을 고려할 때 ‘1만개 스마트 팩토리 구축’ 이라는 목표는 비현실적이라는 비판을 벗어나지 못하고 있다(Park, 2017). 국내에서도 스마트 팩토리 구축이 확대되어 가면서 이에 맞는 품질 부분의 가이드가 필요하다고 본다. 이에 본 논문에서는 스마트 팩토리에 대한 이상적인 정의와 실질적인 구축 전략을 수립하기 위한 품질 부문의 가이드를 제시하고자 한다. 2장에서는 이론적 고찰을 통해 스마트 팩토리의 특징과 구성요건, 그리고 수준진단 평가 체계를 살펴보고 스마트 팩토리 구축의 성숙도를 정확하게 이해함으로써 스마트 팩토리 도입을 위한 위험 요소를 최소화하고자 한다. 3장에서는 스마트 팩토리 구축의 성숙도에 따른 품질 전략의 키워드를 도출하여 단계별 품질 전략을 수립하고 기업에서 활용하고 있는 품질 개선 기법에 대한 활용도를 조사한다. 4장에서는 제안된 품질 전략의 검증을 위해 스마트 팩토리를 구축한 기업의 사례를 분석하여 소개한다. 마지막으로 5장에서는 제조업의 생존을 위한 필수 조건 중 하나로 인식되는 스마트 팩토리 구축 시 품질 전략은 어떻게 변화되어야 하는지에 대한 결론과 한계점, 그리고 향후 연구과제에 대해 살펴본다.

2. 스마트 팩토리에 대한 이론적 고찰

2.1 스마트 팩토리의 개념 정립

본 장에서는 스마트 팩토리에 대한 개념과 발전과정을 간략하게 살펴보고자 한다. 스마트 팩토리의 정의는 각 기관과 주체마다 차이가 있으며, 명확한 정의에 대한 공감대가 부족한 현실이다. 스마트 팩토리의 사전적 의미는 설계· 개발, 제조 및 유통·물류 등 생산과정에 디지털 자동화 솔루션이 결합된 정보통신기술(Information and Communication Technology:ICT)을 적용하여 생산성, 품질, 고객만족도를 향상시키는 지능형 생산 공장이라 할 수 있다. 산업통상자원부와 민관합동 스마트공장 추진단은 기획 및 설계, 생산, 유통 및 판매 등의 전 과정을 IoT, 인공지능, 빅데이터 등으로 통합하여 자동화와 디지털화를 구현한 공장으로 최소비용과 최소시간으로 고객 맞춤형 제품을 생산하는 공장이라고 정의하였다. 스마트 팩토리는 기존에 없었던 새로운 개념이 아니라, 생산설비를 무인화하고 관리를 자동화 한다는 점에서 과거에 존재한 공장자동화의 연장선상에 있는 개념으로 볼 수 있다(Park, 2017). 그러나 공장자동화는 현재의 운영 효율성에 초점을 두었다고 하면, 스마트 팩토리는 현재 뿐만 아니라 미래 상황을 예측하고 대응 할 수 있는 진화된 생산모델이라고 할 수 있다(Korea Institute for Industrial Economics & Trade, 2015). Kim(2016)은 기존의 공장에 비해 스마트 팩토리가 차별화되는 점을 5가지 특징(지능성, 능동성, 연계성, 민첩성, 신뢰성)으로 요약하고, 스마트 팩토리의 구성요건을 스마트라는 단어가 가지는 기능요건(센서, 통제, 작동) 외에 성과 요건(품질, 효율성, 유연성)과 기술 요건(정보기술, 운영기술, 자동화기술)을 추가로 반영하였다. 스마트 팩토리는 제조 가치사슬의 모든 구성 요소들이 실시간으로 수직·수평으로 통합, 통신, 그리고 협업을 이루어 내는 하나의 공장 시스템으로 다양한 제품 개발부터 양산에 이르기까지 시장 수요예측 및 모기업의 주문에서부터 완제품 출하까지의 모든 제조 관련 과정을 포함 한다(Lee and Leem, 2018). 또한 Cho(2016)는 스마트 팩토리를 공장의 생산설비를 기반으로 한 수직적 통합과 고객의 요구사항을 시작으로 하는 제품 개발 가치 사슬 기반의 수평적 통합이 구현되는 공장이라고 정의하였다. 수직적(생산시스템) 통합은 생산의 효율화를 위한 목표를 가지고 있으며 이를 위하여 제품이 생산되는 다양한 설비에서 센서 및 디바이스를 통하여 신호를 획득하고, PLC(Programmable Logic Controller) 및 HMI(Human Machine Interface) 등의 제어기술을 통하여 설비의 제어를 수행한다. 생산 프로세스를 관리하기 위한 MES(Manufacturing Execution System)과 창고관리를 위한 WMS(Warehouse Management System)을 거쳐 상단의 ERP(Enterprise Resource Planning)까지 유기적으로 관리될 수 있는 개념이다. 수평적(가치사슬) 통합은 제품을 사용하는 고객이 원하는 요구사항을 도출하기 위한 시장조사 및 제품 기획 단계를 거쳐, 고객의 요구사항을 충족시키기 위한 제품개발 연구·개발(개념설계-상세설계) 단계 및 공정 설계 후 제품을 생산하여 고객에게 전달하는 과정을 포함하고 있다. 결국 스마트 팩토리의 출현은 고객 요구사항의 변화에 따른 자연스러운 개념으로 발전하였고, 고객의 다양한 요구사항에 대응하기 위해서는 생산시스템 통합과 가치사슬 통합이 유기적으로 연결되어야 함을 알 수 있다.

2.2 스마트 팩토리 성숙도

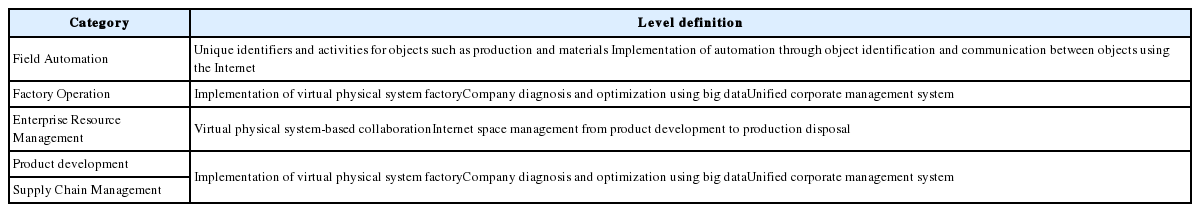

스마트 팩토리 분야는 현장 자동화, 공장 운영, 기업자원 관리, 제품개발, 공급사슬관리 등 5가지로 나누어진다. 제품을 개발하고 자원공급, 운영, 생산 그리고 마지막으로 공급 사슬까지 연결되는 것이 최종 단계의 모습이라고 할 수 있다. 스마트 팩토리 성숙도는 스마트 팩토리의 활용수준을 측정하고, 중소·중견 기업을 대상으로 스마트 팩토리 보급 및 확산을 위해 객관적 기준과 측정시스템이 필요하여 본격적으로 개발하게 되었다.

2.2.1 민간합동 스마트 공장 추진단의 스마트 팩토리 성숙도 구분

(재)민간합동 스마트 공장 추진단은 스마트 공장의 자발적인 확산을 위한 기반 조성 방안 연구의 일환으로 참조 모델 개정(3.1)을 배포하였다. 스마트 팩토리 성숙도는 ICT 미적용 단계, 기초수준 단계, 중간수준1, 2단계, 그리고 고도화 단계로 총 5단계로 구분된다. ICT 미적용 단계는 모든 부문에서 수작업으로 처리되며, 전화나 이메일로 협업이 이루어지는 단계이다. 기초수준 단계에서는 생산설비, 물류 등 정보를 바코드나 RFID 등 기초 ICT를 활용해 기초 데이터를 수집하고 생산실적을 자동으로 관리한다. 제품 정보와 생산 실적 관리, 불량 추적 등이 가능한 단계를 의미하며, 데이터를 정보 수집 장치와 시스템을 이용하여 등록 · 관리하고, 자재 이력을 추적하고 확인하는 단계이다. 모기업 인프라 활용 등을 통하여 최소비용으로 자사의 정보시스템을 구축하는 수준이다. Table 1은 기초수준 단계의 스마트 팩토리 수준을 요약한 것이다.

중간 단계는 스마트 팩토리 기술로 많이 언급되는 센서와 IoT, 빅데이터 기술 등을 이용해 데이터를 수집하고 자동화 설비를 활용하여 최대한 자동화하는 단계다. 중간 단계는 중간수준 1단계와 중간수준 2단계로 구분한다. 중간수준 1단계는 Table 2에 요약한 바와 같이 설비 정보를 최대한 자동 수집하고, 모기업과 신뢰성을 높여 정보를 공유한다. 이를 통해 기업 운영의 자동화를 지향하는 수준이라 할 수 있다.

Table 3은 중간수준 2단계로 공급사슬 관련 정보와 엔지니어링 정보를 모기업과 공유하며, 글로벌 계획 최적화와 제어자동화를 기반으로 Real-time Enterprise를 달성하는 수준을 의미한다. 중간수준 1단계와 2단계의 차이점은 데이터를 수집하고 분석하여 이를 의사결정에 활용하는 수준에 머무르면 중간수준 1단계로 정의하고, 실시간으로 설비 통합 제어까지 가능하면 중간수준 2단계로 구분한다. 중간수준 단계는 공급사슬 관리차원에서 보면 다품종 생산의 협업이나 개발의 협업이 가능한 수준이다.

마지막으로 고도화 단계에 이르면 Table 4에 요약한 바와 같이 사물, 서비스, 비즈니스 모듈간의 실시간 체제가 구축되어 완전히 자동화된 설비를 기반으로 지능화된 시스템이 스스로 판단하여 지시·통제가 가능한 가상물리시스템 공장이 구현되게 된다. IoT/IoS화 하여 비즈니스 모듈간의 실시간 대화 체제를 구축하고 사이버 공간 상에서 비즈니스를 실현하는 수준을 의미한다.

4차 산업혁명 위원회의 자료에 따르면 국내 스마트 팩토리 구축 수준은 대부분 기초수준 단계(76.4%)에 해당된다. 고도화 단계에 이른 기업은 전혀 없고, 중간수준 1단계 21.5%, 중간수준 2단계 즉 생산 공정을 실시간으로 제어할 수 있는 수준의 기업도 겨우 2.1%에 불과한 상황이다.

스마트 팩토리의 성숙도 평가시 기업의 전문성과 특성에 따라서 활용 기능이 다르며, 기업 규모, 업종, 주문이행방식, 공정의 구성 등으로 구분하여 평가 된다. 스마트 팩토리 평가를 위해서 성숙도 5단계 중에서 기초수준 단계는 필수로 만족하여야 한다.

3. 스마트 팩토리 수준별 품질 전략

3.1 수준별 품질 전략 수립

기업에서 스마트 팩토리를 도입하는 목표는 디바이스, 설비가 상호 유기적으로 연결하는 것에 초점을 두고 있다. 공정상에서 조업, 품질, 설비 데이터를 수집하고 분석하여 불량 발생 여부와 원인을 실시간으로 추적할 수 있는 시스템 구축을 통하여 품질불량, 설비고장, 잉여재고, 안전재해가 없는 공장을 구축하기 위함이다. 이 장에서는 스마트 팩토리 구축을 위한 단계별 품질 전략을 수립하기 위해 ISO/DIS 22549-1의 정보화 및 산업화의 융합 평가(Assessment on Convergence of Informatization and Industrialization : ACII) 참조 모델 구성 요소에 대한 텍스트 마이닝을 실시하여 단계별 품질전략의 키워드를 도출하였다. 평가항목은 도메인 응용 프로그램 관점(Domain application view), 포괄적인 관점(Comprehensive integration view), 협업 혁신 관점(Collaborative innovation view), 인프라 관점(Infrastructure view) 등 4개 부문, 27개 Component, 69개 Item의 질문에 대해 워드 클라우드 분석을 실시하였다.

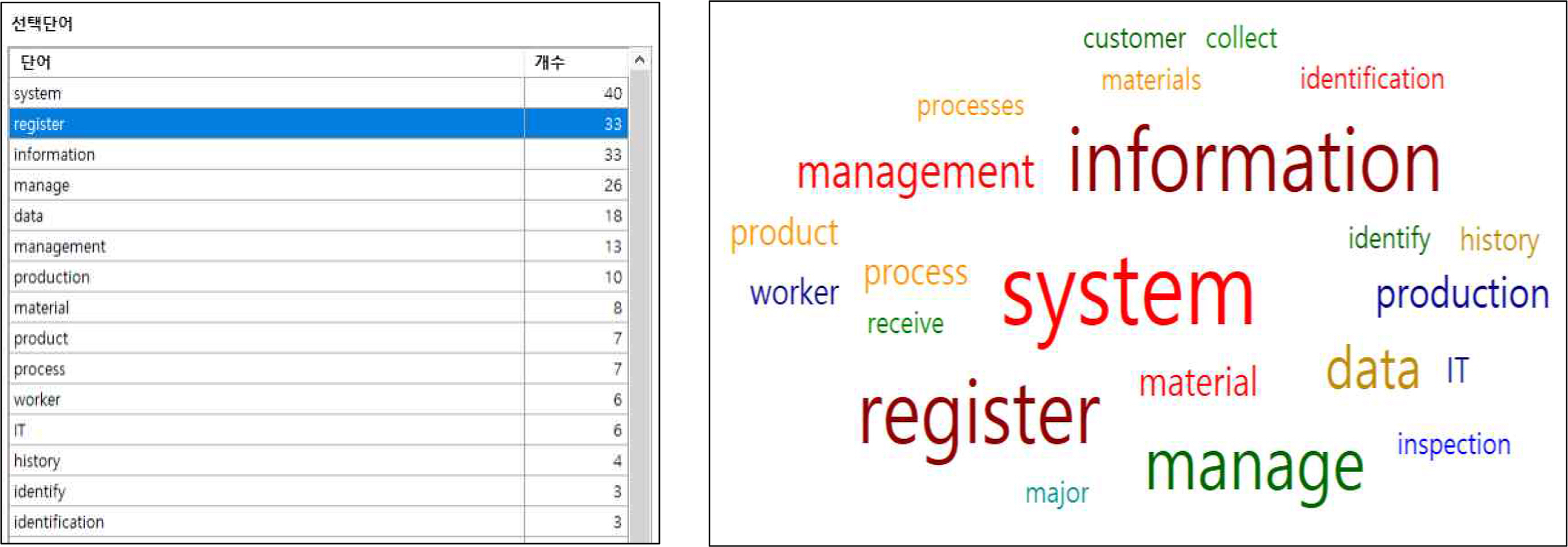

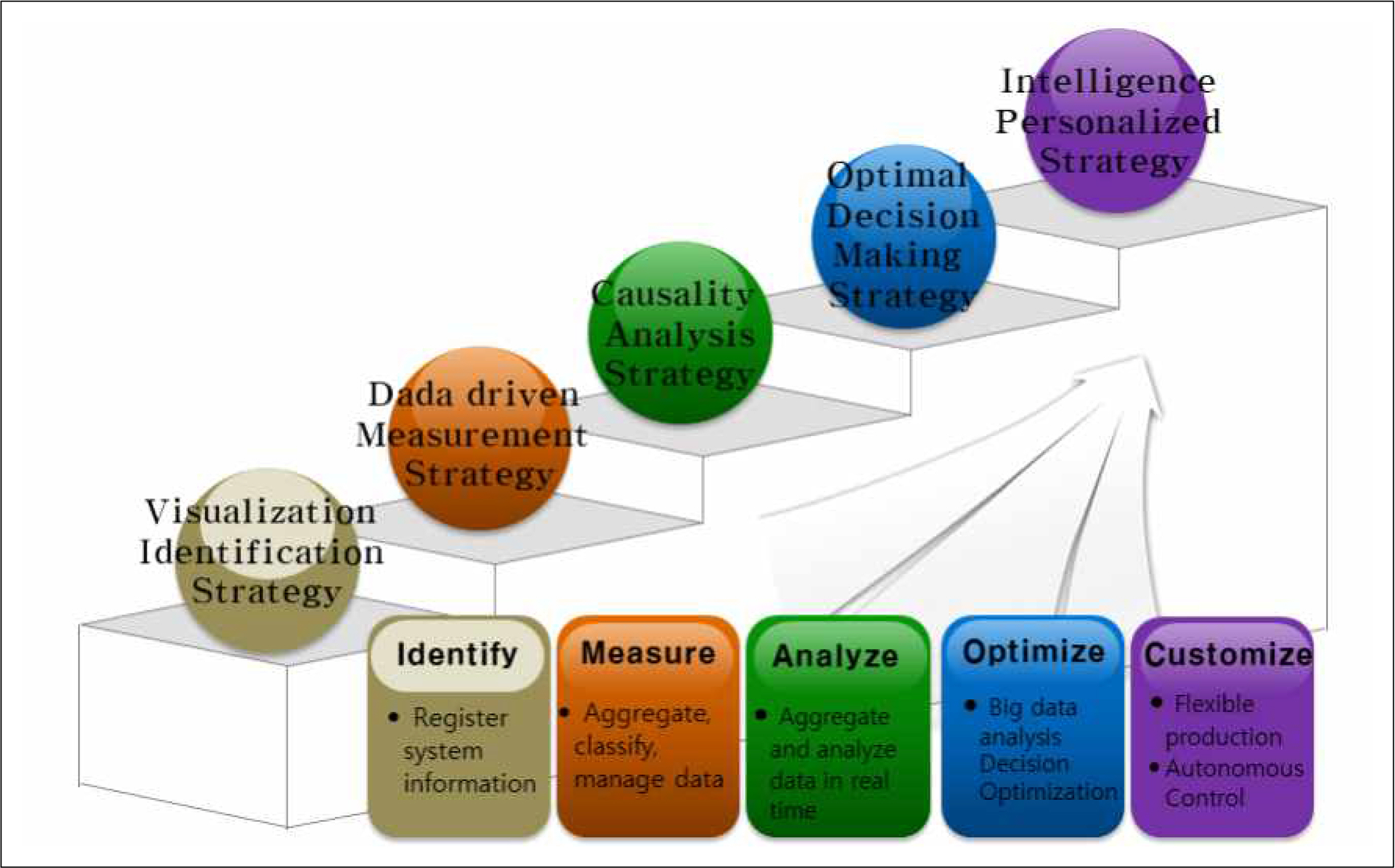

스마트 팩토리 구축의 1단계 품질 전략은 식별 가능한 데이터 확보라 할 수 있다. 고도화된 스마트 팩토리는 알고리즘, 인공지능과 같은 우수한 솔루션으로만 해결되는 것이 아니라 현장의 정확한 데이터를 확보하는 것이 우선이다(Bae et al. 2019). ACII 참조 모델 구성 요소 평가 항목에 대하여 1수준의 워드 클라우드 분석을 실시하였다. CalebABC 사의 B-BOXTM을 활용하였으며, 분석 방법은 ‘Word Cloud’ 메뉴를 선택하여 원하는 문서의 텍스트 파일을 생성하고 한글, 영어, 숫자 또는 특정 단어 포함 옵션을 선택한 후 워드 빈도수를 측정한다. 그리고 마이닝을 위한 워드를 선택한 후 시각화 절차를 따른다. 수준별 총 354개 질문에 대해 워드 클라우드 분석 결과 ‘information, system, data, manage(management), process(es), product(production), material’ 항목이 공통적으로 빈도수가 높게 나타났다. 모든 단계에서 공통적으로 빈도수가 높은 7개 워드를 제외하고 1수준의 주요 키워드는 Figure 1과 같이 ‘register, worker, IT, history, identify(identification)’ 등의 빈도수가 높음을 알 수 있다.

이는 누락이나 오기에 의한 데이터 품질의 불명확성을 제거하기 위해 데이터 등록과 이력 관리가 중요함을 시사하고 있다. 이 단계의 핵심은 정보 수집 장치와 시스템을 통한 정확하고 신뢰성 있는 데이터 집계를 통해 제품과 정보에 대한 식별과 추적이 가능해야 한다는 점이다. 이렇게 확보된 데이터를 기반으로 히스토그램, 막대그래프, 파레토, 프로세스 맵 등의 품질 개선 기법을 활용하여 가시화 품질 전략을 구현할 수 있다.

2단계 품질 전략은 데이터의 추적성을 확보하고 데이터를 집계하여 이를 기반으로 측정, 분류, 관리하는 것이다. 워드 클라우드 분석은 1수준과 동일하게 진행하였고, 분석 결과 공통 워드를 제외하면 ‘automatically, collect(ed), measure(d), equipment, monitor’ 등의 텍스트를 발견할 수 있다. 이는 시스템을 통해 등록된 재료(제품), 기계, 사람, 그리고 공정에서 집계된 데이터를 기반으로 공정능력 분석, 기초통계 분석, 측정 시스템 분석 등 품질 개선 기법을 활용하여 정확한 현상 파악을 목적으로 한다.

3단계 품질 전략은 데이터의 상관관계와 인과관계를 분석하여 품질을 관리하는 것이다. 워드 클라우드 분석 결과 공통 워드를 제외하고 ‘ analyse(analysis), real-time, use(using)’ 등의 텍스트를 발견할 수 있다. 이는 자동 집계된 데이터를 기반으로 상관분석, 특성요인도, 실험계획법, 회귀분석, 다변량 분석, 기술적 분석법 등의 품질 개선 기법을 활용하여 정보를 분석하는데 목적이 있다. 3단계 이상의 경우 스마트 팩토리를 구축하지 않은 기업에서도 활용 가능한 전략이지만 스마트 팩토리가 구축된 기업에서는 자동화된 데이터 수집 장치를 이용하여 전략을 구현하기가 훨씬 용이하기 때문이다.

4단계 품질 전략은 설비 통합 제어가 가능한 단계로 인과관계 전략을 한 층 업그레이드할 수 있는 최적의사결정 단계이다. 분석 결과 공통 워드를 제외하고 ‘control, location, optimize(optimal, optimization), decision-making, virtual’ 등의 텍스트를 발견할 수 있다. 실시간 데이터 집계를 통한 빅데이터 분석과 최적화 솔루션을 활용한 의사결정 구현을 목적으로 하는 품질 전략이다. 기존의 실험계획법을 활용한 반응표면분석법, FMEA 등과 빅데이터를 활용한 군집분석과 컨조인트 분석법, Mining 등의 품질 개선 기법을 활용할 수 있다.

마지막으로 5단계 품질 전략은 개별 맞춤 전략으로 고유 식별자를 부여하여 개별 생산이 가능한 단계로 완전히 자동화된 설비를 기반으로 지능화된 시스템이 스스로 판단하여 통제가 가능한 전략이다. IoT, CPS를 기반으로 하여 기존의 제품개발, 공정 개발, 공급사슬관리, 기업 자원관리, 공장 운영 방식을 디지털 트윈과 같은 방법을 통해 디지털화하고 인공지능을 활용한 예측 분석을 통해 자율제어가 가능한 수준이다. 분석 결과 공통 워드를 제외하고 ‘conjunction, collaborate(tion), personnel, flexible(ly), integrate, Big data’ 등의 텍스트를 발견할 수 있다. 개별 맞춤형 전략에 있어 융합과 협력을 통한 생산의 유연성과 실시간 자동 제어 품질이 확보되어야 함을 시사하고 있다. 개별 맞춤형 전략에서 핵심은 고객을 각각 개인으로서 만족시키는 것이며, 실제 사용자가 경험할 수 있는 모든 상황 및 환경 분석을 통해 고객의 숨은 요구를 만족하는 제품을 개발하는 것이라 할 수 있다(Zhou, et al. 2013). 이를 구현하기 위한 기법으로 기계 학습, 딥러닝, 처방적 분석법, 예견적 분석법, 인지, 휴리스틱 등의 기법을 활용할 수 있다.

효율적인 스마트 팩토리 구축을 위해서는 기업의 전문성과 특성에 따라 목표하는 수준이 다르듯이 회사의 도입 목적과 자사의 규모에 적합하게 품질 전략을 수립해야 한다. 본 논문에서는 한국 및 독일, 중국, 일본, 미국 등 멤버로 구성된 워킹그룹 12에서 주도하는 국제 표준 ISO 22549-2의 수준 정의(안)과 스마트 팩토리를 구축하고자 하는 기업의 요구 사항을 조사하여 스마트 팩토리 구축에 대한 식별, 측정, 분석, 최적화, 개별 맞춤형 품질 전략을 Figure 2와 같이 단계별로 요약하였다.

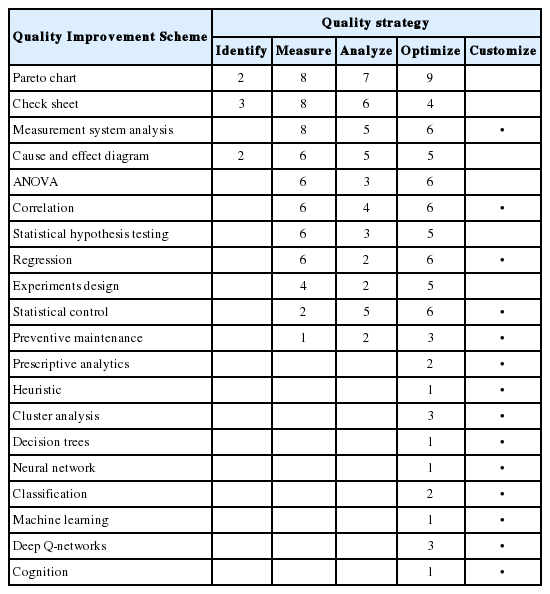

3.2 스마트 팩토리 수준에 따른 품질 개선 기법

이장에서는 기업에서 활용할 수 있는 식별, 측정, 분석, 최적 의사결정, 개별 맞춤 등 품질 전략의 단계에 따른 품질 기법을 선행 연구와 기업의 활용 사례를 통해 살펴보고자 한다. Chen et al.(2012)의 연구에서는 데이터, 프로세스, 웹, 네트워크 분야의 다양한 마이닝 기법과 다변량 통계분석, 최적화, 기계학습, 웹 비주얼화, 개인화 모델링 등을 소개하고 있다. 특히 데이터마이닝은 데이터로부터 유의한 지식을 채굴한다는 의미로, 분석 대상인 데이터에 초점을 두고 있으며 기계학습은 데이터를 통하여 모형이 지속적으로 학습하여 개선된다는 의미로 모형 생성 방식에 초점을 두고 있다. 의사결정나무, 지지벡터머신, 클러스터링, 인공신경망 등 상당수의 데이터마이닝 기법은 기계학습 방식을 따르고 있다. 인공신경망은 생물학적 신경망을 모방한 예측 시스템으로 경험(학습)이 반복되면서 뉴런(신경)이 활성화되는 것을 활용한 기법이다. 딥러닝은 은닉층 개수를 여러 층으로 깊게 추가한 학습 방식의 모형으로 인공지능 개념을 기계학습 방식으로 실현한 빅데이터 분석 기법이다(Bae et al. 2019). 연관 분석은 여러 가지 항목들로 구성된 데이터들이 주어졌을 때 패턴 이해를 위해 항목들 간에 자주 발생하는 규칙을 생성하는 기법이다. 군집분석은 데이터 셋이 주어졌을 때 유사한 데이터들을 가급적 동일한 클러스터로 모으고 성격이 다른 데이터들끼리의 서로 다른 클러스터에 속하도록 데이터들을 그룹화하는 기법이다. 분류는 주어진 데이터들을 사전에 학습한 후 새로운 데이터 개체의 특징을 바탕으로 그 개체가 속할 클래스 예측에 활용된다. 휴리스틱은 시간이나 정보가 불충분하여 합리적인 판단을 할 수 없는 상황에서 신속하게 사용하는 어림짐작의 기술로 가용성(Availability) 휴리스틱, 대표성(Representativeness) 휴리스틱, 기준점 및 조정 (Anchoring and adjustment) 휴리스틱, 감정(Affect) 휴리스틱 등이 있다.

Krubasik, S. et al.(2017)은 기존 품질경영을 ICT를 기반으로 스마트화 할 혁신방안을 실시간 커뮤니케이션 피드백, 원격진단 및 유지 보수, 품질 빅데이터, 품질 예측, 고도화된 공급망 품질관리 측면에서 살펴보았다. 실시간 커뮤니케이션 피드백을 활용하여 품질 문제 및 관련 이슈를 파악하고 텍스트 기반의 비정형 데이터를 분석하기 위하여 다양한 머신러닝 기반 애널리틱스들을 활용하고 있다. 특정 유형의 품질 문제가 외부 조건 및 사용 패턴들과 연관성이 존재하는지에 대해 근본적인 원인 분석을 좀 더 빠르게 대응할 수 있기 때문이다. 또한 원격 진단 기술은 센서와 IoT를 기반으로 설비 데이터를 확보하고 예측 진단 솔루션을 도입하여 설비 상태를 모니터링하고 향후 패턴을 예측하며 이를 바탕으로 오작동 혹은 고장 등을 사전에 예측할 수 있다. 고도화된 공급망 품질관리에서는 공급업체와 실시간 데이터 교환을 통해 지능형 알고리즘을 통해 향후 품질 문제의 발생 가능성을 지표화하고, 낮은 점수의 공급업체를 대상으로 공급사의 품질 문제를 근본적으로 해결하기 위한 협업 체계를 구성할 수 있다고 하였다.

본 논문에서 제시된 품질 전략에 대한 검증을 위해 2019년 11월 30여 개 업체를 대상으로 품질 개선 기법 활용도를 조사하였다. 식별(12%), 측정(36%), 분석(32%), 최적의사결정(20%)에 해당하는 총 25개 업체의 설문조사를 바탕으로 사용 빈도를 분석하였다. 기업의 스마트 팩토리 수준에 따른 품질 개선 기법 활용도 상·중·하를 1, 3, 9점으로 환산하여 평균값으로 사용 빈도를 분석하였다. 국내 사례가 없는 개별 맞춤 전략은 기업의 부서장, 컨설턴트, 그리고 품질 전문가와 브레인스토밍을 통해 조사하였으며 50개의 품질기법중 대표적인 항목을 Table 5와 같이 요약하였다.

식별, 측정, 분석 단계의 경우 기존 품질 개선 기법의 활용도가 대부분이며, 최적의사결정 단계의 기업에서 군집분석과 딥러닝 등의 최근 이슈가 되는 기법이 활용되고 있음을 알 수 있다. 설문에 응한 회사 중 웨이퍼 이미지에 따라서 불량 유무를 판별하기 위해 CNN과 같은 기법을 활용하며, 설비 상태에 따른 설비 고장을 예측할 때 다양한 기법을 활용한다고 하였다. 또한 반도체 생산 공정의 불량 요인분석과 수율 저하에 영향을 미치는 인자를 찾기 위해 빅데이터 아키텍처를 구성하고 빅데이터 분석 기법을 활발히 사용한다고 응답하였다.

4. 품질 전략 검증을 위한 기업의 구축 사례

이 장에서는 스마트 팩토리를 구축한 기업의 사례를 통해 앞장에서 제시한 단계별 품질 전략을 검증하고자 한다. 국내 기업의 사례를 위주로 선정하였으며, 고도화 단계의 기업은 국내에 전무하기 때문에 해외 기업으로 선정하였다.

4.1. 식별을 통한 가시화 품질 전략 사례

A사의 경우 반도체 제조장비 및 자동검사 장비에 대한 설계, 개발 및 반도체용 리드프레임 280여종 제품을 생산하는 회사이다. 2003년 설립되었으며 첨단 정밀 메카트로닉스 기술과 비전 기술을 확대 발전시켜 차세대 검사 장비를 구현하고자 하는 회사로 본사는 창원이다. 주요생산 공정은 스탬핑-플레이팅-절단-육안검사-포장으로 이루어진다. 공정별 품질 검사 수행 데이터를 수작업으로 입력하여 이력관리에 대한 전산화가 미흡하고 통합 분석 관리가 어려웠다. 이런 문제를 해결하기 위해 생산, 품질 혁신 기반의 자체 MES 구축이 필요하였고, MES에 품질관리 기능과 공정별 실시간 전수 검사 데이터를 연계한 통합 품질 분석이 가능한 시스템을 구축하고자 하였다. A사는 설비 자동화 부문에 있어서 부분 자동화 수준이 중소기업에 비해 높은 수준이었으나 물류설비는 자동화 도입 전이며 검사설비는 불용장비가 되어 새로운 검사 시스템 도입이 절실히 필요하였다. 비전 시스템 도입과 통합 품질 관리 시스템 구축으로 육안검사를 자동화 검사 방식으로 변경하고 전수검사를 통해 불량을 판정하게 되어 검사 정확도를 향상할 수 있었다. Figure 3은 리드프레임에 적합한 불량 시각화를 위한 빅데이터 툴을 개발하여 품질 제고 활동에 활용한 사례이다.

비전시스템은 불량 판정을 수행하고, 딥러닝 시스템은 불량을 분석하여 불량 분류 및 학습을 통해 새로운 불량패턴을 도출하고, 이렇게 도출된 불량 패턴은 비전시스템의 추가 불량 판정 알고리즘으로 제공하고 있다.

A사의 경우 스마트 팩토리 구축을 통한 최대 효과는 식별과 추적 가능한 데이터 확보라 할 수 있다. 검사 방식을 육안 검사를 통한 샘플링 검사방식에서 비전시스템을 통한 전수검사 방식으로 변경하였다. 시스템과 검사 장비를 연계하여 수작업으로 수행하던 이력관리가 자동으로 집계되었고 불량 검사 정확도를 제고할 수 있게 되었다. 품질 기반의 자체 MES를 통합하여 불량 이력에 대한 정보를 확보하였지만, 이 후 원인 분석과 개선 방향 도출은 아직까지는 수작업으로 진행하고 있다. 그러나 품질 이력 관리를 통한 불량 요소를 실시간으로 확보함으로써 불량품이 다음 공정으로 진행되지 않고 해당공정에서 근본적으로 원인을 제거 할 수 있게 되었고, 불량률 감소와 이를 통한 제조 원가 절감은 기업의 경쟁력이 될 수 있었다.

4.2 데이터 기반의 측정 품질 전략 사례

B사는 산업현장 전반에 사용되는 자동차부품용 주물과 맨홀뚜껑 등 선철 주물을 생산하는 회사이다. 1992년 설립되어 2010년 생산라인을 자동화하고, 2016년을 제2 도약의 해로 삼아 자동생산라인을 통해 제품을 다양화하였으며 천안에 본사를 두고 있다. 주요 공정은 용해, 사처리, 합금, 조형, 연마 공정으로 이루어졌다. 스마트 팩토리 도입 전에는 공정 진행 상황을 육안으로 확인하고 작업지시서를 종이로 발행하여 운영하였다. 전기를 이용하는 많은 작업으로 인하여 전력관리가 매우 중요했으나 모든 전력량 제어는 작업반장의 경험에 의존하고 있었다. 또한 전체적으로 작업시간이 길어 실적을 주단위로 집계함으로써 생산품과 재고 위치 파악이 어려운 상황이었다. 맨홀류만 생산하던 B사는 두산중공업, 현대자동차 등과 거래를 시작하여 하이테크형 주물을 생산하고자 하였으나 맨홀의 요구 품질은 고객사와 비교하여 현격한 차이가 있었다. 작업자 경험 위주의 공정운영과 외국인과 의사소통의 어려움, 맨홀 위주 생산품 중심으로 고부가가치 제품 개발과 고객사로부터 품질 신뢰 구축 등의 문제를 해결하기 위해 스마트 팩토리 도입이 절실히 필요했다. 스마트 팩토리 구축시 품질관리, 설비관리, 모니터링 분야로 구분하여 단계별 기능에 대해 마스터 플랜을 세워 운영 중이며 기초수준 단계를 완료하였다. 우선적으로 성적서와 부적합 현황, 검사결과, 폐기처리 현황을 조회할 수 있고, 생산실적과 불량 실적을 모니터링 할 수 있게 되었다.

B사의 경우 약 50%가 의사소통이 어려운 외국인 작업자로 쇠를 녹일 때 황과 구리 등 주요 주조 성분의 구성비가 기준에 어긋나는 등 불량의 원인을 제공했다. 스마트 팩토리 도입 이 후 현장의 외국인 작업자들도 Figure 4와 같이 터치가 가능한 스크린 키오스크 단말기를 통해 공정별 가동 및 비가동 상태, 용해 출탕 온도, 용해소요시간, 용해중량, 용해성분, 주물사 강도, 냉각시간 등 제조 파라메터 데이터를 실시간으로 입력하고 확인할 수 있게 되었다.

수작업에 의한 데이터 관리로 체계적인 데이터 조회가 어려웠으며 오기나 누락, 제품 도면 및 제조 스펙 등의 관리 부실로 중복 생산이 빚어지는 등 여러 문제점들이 데이터의 전산화로 인하여 관리 효율을 극대화 할 수 있었다. 사내 업무의 통합 관리 시스템을 구축하고 품질 데이터 실시간 모니터링 화면을 통해 불량 발생 내역과 불량 집계 현황을 직접 확인할 수 있고, 생산 정보 및 품질정보의 정확성을 도모하였다. 또한 부적합 발생에 대한 품질 현황을 일자별, 제품별, 기계별, 공정별로 불량 유형 및 개수, 불량의 이력을 관리할 수 있고 라인별, 제품별 불량이 자동 집계되며 품질 이력에 대한 추이 관리가 가능하게 되었다.

B사의 경우 6대 뿌리(주조, 금형, 소성가공, 용접, 표면처리, 열처리)공정을 활용하는 기업으로 뿌리기업 전산화· 첨단화 지원 및 스마트 팩토리 구축을 통해 기준정보 관리와 생산 오더 관리, 공정관리, 품질관리, 설비 관리, 정보 취합 등 시스템 전반에 걸쳐 데이터 집계와 관리가 가능하게 되었다. B사는 의사소통의 어려움으로 불량을 야기하던 문제를 해결하고, 오기나 누락에 의한 데이터의 불명확성을 해소하였다. 구두로 보고하는 방식을 실시간 자동 집계 시스템을 구축하여 이력관리를 통한 품질 정보의 정확성 향상을 도모한 사례이다. 수작업으로 집계하여 보고하는 업무방식을 가시화된 그래프를 통해 공유함으로써 정보의 오류를 줄이고, 정확한 의사결정을 할 수 있게 되었다. 데이터를 정보 수집 장치와 시스템을 이용하여 등록하고 관리하는 것만으로도 생산성이 향상되었다. 또한 실시간 품질관리를 통해 까다로운 자동차 품질 규격을 부합하고 고부가가치의 주물 소재 주문을 확보할 수 있게 되었다. 설비가동률, 작업자관리, 불량관리 등 작업현장의 효율적 관리를 통해 생산성 10% 향상, 영업이익 7% 상승, 불량률 125% 감소 효과를 이루었고 신규 사업 진출 능력을 확보하였다.

4.3 인과관계를 통한 분석 품질 전략 사례

C사는 펄프 제조사로 최신 설비를 갖추고 첨단 기술의 고부가가치 특수지와 제지를 생산하는 전문 기업으로 1956년 설립하여 창업기-개척기-도약기-발전기-성장기를 지나 비상기를 맞이하고 있다. 서울에 본사가 있으며 주요 공장은 울산, 진주, 대구 등에 있다. 주요 제품은 일반 산업용지와 투표용지와 같은 정보용지, 생활용지, 팬시용지 등 다양하며, 제조 공정은 증해-세척-표백-정선 과정을 통해 펄프가 생산되며, 슬러리 상태로 제지공장으로 이송되어 초성-초지-가공-완정-포장 공정을 통해 제지로 생산된다. 2009년 11월부터 2011년 3월까지 국내 최초의 펄프· 제지 일관화 공장, 즉 펄프에서부터 종이 생산까지 한 번에 이어지는 원스톱 생산시스템을 완공했다. 이를 통해 생산 효율성과 원가경쟁력을 높이고, 액체상태의 생펄프를 곧바로 사용할 수 있어 우수한 품질경쟁력을 갖춘 공장이 되었다. 또한 목재칩을 삶는 과정에서 발생하는 수증기를 사용하여 스팀과 전기에너지로 활용하여 연료비를 줄이고, 이산화탄소 발생을 억제하는 친환경 공장이다. C사는 상당부문 무인 자동화 시스템을 갖춰 대부분 공정은 기계가 알아서 처리한다. 최고의 품질은 최고의 설비에서 나온다고 생각할 만큼 스마트 팩토리를 적극적으로 도입하였고, 초기에는 생산속도에 초점을 맞추었지만 현재는 품질에 중점을 두고 있는 회사이다. Figure 5는 공장 내부에 마련된 컨트롤타워 안에 있는 모니터를 통해 기계 내부를 샅샅이 비추고 있는 모습과 자동화된 라인의 모습이다.

C사의 스마트 팩토리 성숙도는 중간수준 1단계로 센서와 IoT, 빅데이터 기술 등을 이용해 데이터를 수집하고 자동화 설비를 활용하여 최대한 자동화한 단계이다. 자동화 생산시스템에 부착된 센서를 통해 품질 데이터를 실시간으로 집계하고 분석한다. 또한 품질모니터 그룹을 발족하여 주기적인 모임과 온라인채널을 통해 매월 지종별 품질 및 서비스 평가를 실시하고 있다. 고객사와 상생협력으로 차별화된 기술력과 우수한 품질, 쌍방향 소통을 통해 고객 친화형 품질경영을 실천하고 있다. 실사용자인 인쇄업체와 제지종합연구소를 중심으로 한 꾸준한 R&D 활동으로 증해 과정에서 발생하는 미증해칩을 섬유화하는 방법을 개발해 특허를 받는 등 품질경영에 주력하고 있다. 표백 공정에서 과도한 산포가 발생하여 근본원인을 찾기 위한 품질 부문 사례로, 이항 로지스틱 회귀분석을 시도하였으나 잔차분석 결과 모형이 적합하지 않아 CART(Classification and Regression Trees)를 활용하여 원인을 분석하였다. 분석결과 Production_Rate 변수가 91.76 기준으로 의사결정 트리가 나눠지며 91.76 이하 조건에서 33%의 불량이 발생되고 있는 것을 확인할 수 있었다. 이 변수가 가장 중대 변수임을 파악하고 이에 대한 조정 및 관리를 통해 안정적인 공정상태가 가능하게 되었다.

C사는 중간수준 1단계로 무인 자동화 시스템을 구축하였으며 바코드 시스템을 활용한 자재관리와 자동화 생산을 통한 데이터의 식별과 측정을 바탕으로 주요요인 선정 X-Y 매트리스, 연관도, 파레토도 등의 기존 품질 기법을 매우 유용하게 활용하고 있다. 이를 기반으로 하여 군집분석, 의사결정나무, 머신러닝 등 다양한 기법을 활용하여 제조 현장의 설비 및 품질의 원인을 분석하고 있다. 아직까지는 스마트 팩토리 기술로 언급되는 센서와 IoT 기술 등 자동화 설비를 활용하여 실시간 데이터를 구축하여 분석하고 있는 수준이다. 자동화와 빅데이터 기술 등을 활용하여 설비 통합 제어가 가능한 중간수준 2단계로 도약하기 위해 노력하고 있다. C사의 경우 전통적인 굴뚝주라 일컫는 펄프·제지 산업이었지만 선제적 투자로 일관화 공장을 설립하고 인쇄용지의 지속적인 감소에도 불구하고 2016년 매출 5986억, 영업이익 136억의 실적에서 2017년 6079억, 영업이익 365억으로 성장하였다.

4.4 최적의사결정의 품질 전략 사례

D사는 승용차량, 상용차량, 산업용장비, 모터사이클 등 이륜자동차, 군용 및 선박엔진까지 엔진용 핵심부품인 피스톤을 생산하는 회사이다. 1967년 창립하여 50여년의 세월을 자동차 산업과 함께 발맞추어온 한국 자동차 부품 산업의 대표적인 회사로 성장해 왔다. 본사는 안산이며 경주공장 그리고 중국공장에서 연간 4000여 만개의 피스톤 생산능력을 보유하고 있다. 피스톤의 제조과정은 용해-주조/금형-열처리-가공-표면처리-조립으로 진행되며 주조, 가공, 조립이 핵심공정이다. D사의 스마트 팩토리 구축사업 개요는 현장자동화부터 공장운영까지 일체화된 고도화 스마트 팩토리 구현을 목표로 하고 있다. 모듈형 유연생산 라인, IoT, CPS, 빅데이터, 인공지능의 유기적 결합을 통해 중간수준 1단계에서 중간수준 2단계로 도약하였으며, 다품종 유연생산이 가능한 자동화라인 구축을 현재 87%에서 95% 높이고, 빅데이터 분석 기반 지능형 제어 자동화를 통해 고도화를 지향하고 있다. 스마트 팩토리 구축현황은 Figure 6과 같이 주조공정, 가공공정, 조립공정에 자동화를 도입하였으며, 고객 맞춤형 제품 설계를 위해 고객사 협업 설계 및 설계정보를 공유하고, 완성차 기업과 엔진 공동 설계를 디지털화를 구축하였다.

피스톤을 생산하는 과정은 가상 환경과 실제 환경으로 구성되어 있다. D사의 경우 주조공정에서는 로봇을 통해 자동 주물 이송과 주입이 가능하고 가공공정에서는 공정물류 자동화 및 자동 검사를 구현하였다. 품질정보 중심의 실시간 공장운영을 위해 현장에 키오스크 67대를 설치하여 통계적 공정관리를 도입하였다. 또한 피스톤에 각인된 고집적 바코드를 통한 생산이력관리로 불량 제품 추적이 가능하다. 현장의 실시간 모니터링 데이터는 CPS 대시 보드에서 종합적으로 관리되며, 품질이상 발생시 프로세스 마이닝을 통해 서로 인과 관계를 분석하여 CPS서버에 저장되며, 저장된 데이터는 사이버 모델 기반의 시뮬레이션을 통해 대안을 제시한다. 품질 정보, 시장 정보, 공정이력 등 실시간 수집된 데이터를 축적·관리하여 빅데이터를 구축하고 지능형 소프트웨어를 통한 특이패턴 분석을 실시하여 예측 및 예지보전을 실시한다. 스마트 팩토리 구축을 통해 가상환경에서 제품 설계와 공정 설계가 이뤄지면 실제 환경에서 로봇이 자동으로 주조하고 생산한다. 이 과정에서 로봇에 달린 센서를 통해 축적된 데이터는 관제 센터로 보내진다. 실시간으로 집계되는 데이터는 관제센터의 화면에서 모니터링 되며 실시간 현장 제어와 전 공정의 불량을 검출하고 불량 원인 분석 및 빅데이터를 분석하여 품질을 예측할 수 있다. 공장과 별도 건물인 관제센터에서는 6개의 대형화면에서 생산라인별 생산성, 불량률, 가동률, 온도 등이 실시간 모니터링 되고 20초 마다 그래프가 그려지며 불량 가능성을 감지하고 이상이 생기면 곧바로 작업자에게 알림이 울린다. 다른 화면에서는 실제 공장과 똑같은 모습의 가상공장이 3D로 재현되고 이 가상공장은 실제공장에서 쌓이고 있는 빅데이터 분석을 통해 문제를 판단하고 모니터링 한다. 품질과 공정의 이상상태와의 상관 분석, 인과관계 분석 등 통계적 기법을 통해 정상, 알람, 전원차단, 비가동에 대한 의사결정을 구현하고 있다. 실제 환경과 가상 환경에서 수집된 정보는 빅데이터 분석을 거쳐 최적의 품질을 예측할 수 있는 기반이 된다. 예를 들면 기계에 부착된 센서로 수집된 데이터를 바탕으로 공정별 생산성과 불량률을 비교하여 가장 효율적인 공정을 제시해 준다. 자동화와 스마트 팩토리 중간수준 2단계의 가장 큰 차이점은 빅데이터 활용을 통한 최적화 구현이라 할 수 있다. D사의 경우 특정 제품에 한하여 자동화 생산이 가능하다. 디지털화된 제품 설계부터 공정별 실시간 모니터링을 통해 IT, 소프트웨어 기반으로 실시간 자율제어가 가능한 수준이다. 스마트 팩토리 구축의 정량적 추진성과로는 2015년 대비 2017년 생산량은 18% 향상되었고, 불량률은 64% 개선되었으며 자동화율은 10% 향상되었다. 경영성과측면에서는 매출액 5.9% 증가와 영업이익 42%가 개선되었다.

4.1.5 지능화를 통한 개별 맞춤형 품질 전략 사례

E사는 해외 글로벌 기업으로 스마트 팩토리와 함께 진행되는 4차 산업혁명의 현주소를 알 수 있을만한 서비스를 제공하고 있다. 독일 베를린에 위치한 쇼핑몰에서 고객 맞춤형 제작 서비스를 통해 고객이 원하는 제품을 개별 생산하고 있다. Figure 7과 같이 전신 프로텍터 스캐닝을 통한 제작 방법을 통해 고객이 직접 마음에 드는 디자인과 패턴을 선택한 후 색상, 조합, 사이즈, 스타일 등을 터치스크린을 통해 결정하고 3D 레이저를 통해 원하는 패션을 만들어 내는 방식이다. 고객이 서비스 선택을 종료하여 주문 사항이 결정되면 매장 뒤편에서는 기계 작업이 이루어진다. 재봉과 프린트, 세탁, 건조 등의 과정과 약간의 수작업이 진행되어 봉제에서 마지막 포장까지 4시간 정도가 소요되며 가격은 한 벌에 200 유로로 서비스되고 있다. Knit for You 서비스는 그동안 소비자가 매장에서 경험했던 공식을 완전히 뒤바꾸어 놓았으며, 기성복으로 대량생산되는 사이즈의 파괴와 전 세계에서 오직 1개뿐인 나만의 옷과 새로운 디지털 경험까지 제공하게 되었다. 첨단 기술을 활용한 개인별 맞춤 판매가 대량 생산의 저가 상품이 아닌 고부가가치 창출을 위한 새로운 비즈니스 모델이라 할 수 있다.

지금까지 소개된 사례 기업의 특징을 요약하면 Table 6과 같다. A사는 불량 검사 정확도 제고를 위해 수작업의 육안 검사 방법에서 딥러닝을 통한 자동화 검사 방식으로 변경하였다. 이를 통해 제품에 대한 식별이 가능해졌고, 불량품이 다음 공정으로 진행되는 것을 방지할 수 있게 되었다. 생산·품질 혁신 기반의 자체 MES를 통합하여 데이터 품질 시스템을 구축한 사례이다. B사는 오기나 누락 등에 의한 데이터의 불명확성 해소를 위해 전 공정에 실시간 자동 집계 시스템을 구축하여 품질 정보의 정확성을 도모하고 이를 통해 현상을 제대로 측정할 수 있게 되었다. C사는 현장 TPM 활동을 비롯하여 설비관리를 중시하는 회사로 주요 요인 XY 매트리스, 연관도, 의사결정 트리, 군집분석 등 다양한 기법을 활용하여 품질 분석을 실시하고 있다. D사는 IoT 기술을 활용하여 설비와 기계들이 스스로 정보를 송수신하여 전체 설비 상태를 파악하며 딥러닝 기반의 인공신경망을 통해 사전에 품질을 예측하고 제어한다. 마지막으로 E사는 고도화 단계의 개별 맞춤 전략을 구현한 사례이다.

5. 결 론

제조업의 생존 전략으로 인식되는 스마트 팩토리 구축은 기술의 융·복합으로 빠르게 늘고 있다. 따라서 기술의 진화에 따른 품질 전략이 필요하게 되었다. 스마트 팩토리의 성숙도는 ICT 미적용, 기초수준, 중간수준 1, 중간수준 2, 고도화 등 총 5단계로 구분되며, 기초수준 단계는 필수로 만족하여야 한다. 단계별 품질 전략의 키워드를 도출하기 위해 ACII 참조 모델 구성 요소에 대한 질문 항목에 대해 텍스트 마이닝을 실시하였다. 식별을 통한 가시화 품질 전략, 데이터 기반의 측정 품질 전략, 인과관계를 통한 분석 품질 전략, 최적의사결정 품질 전략, 그리고 지능화를 통한 개별 맞춤형 품질 전략 등 5단계 품질 전략 제안하였다. 1단계 식별전략은 데이터 수집을 통해 제품과 정보에 대한 식별과 신뢰성 확보가 가능해야 한다. 수집 장치에 등록된 데이터를 기반으로 QC 7 Tools 등의 품질 개선 기법을 활용하여 가시화 품질 전략을 구현할 수 있다. 2단계 측정 전략은 시스템을 통해 집계된 재료(제품), 기계 그리고 공정의 데이터를 기반으로 공정능력 분석, 측정 시스템 분석 등을 활용하여 정확한 현상 파악을 목적으로 한다. 3단계 분석 전략은 데이터의 상관관계와 인과관계를 분석하는 단계로 자동 집계된 데이터를 기반으로 상관분석, 다변량 분석 등의 품질 개선 기법을 활용하여 정보를 분석하는데 목적이 있다. 4단계 최적의사결정 전략은 설비 통합 제어가 가능한 단계로 실시간 데이터 집계를 통한 군집분석 등 품질 개선 기법을 활용한 빅데이터 분석과 최적화 솔루션을 활용한 의사결정을 목적으로 한다. 마지막으로 5단계 개별 맞춤 전략은 IoT, CPS 기반의 유연 생산이 가능한 단계로 자동화, 지능화된 설비를 통해 시스템이 스스로 판단하여 통제가 가능한 전략이다. 인공지능을 활용한 인지, 기계학습, 그리고 예측 분석을 통한 자율제어가 가능한 수준을 의미한다. 또한 기업의 품질 개선 기법 활용도 분석과 스마트 팩토리 구축 기업의 단계별 사례를 조사하여 제시된 품질 전략에 대해 검증을 실시하였다. 총 25개 업체의 설문조사 결과 식별, 측정, 분석 단계의 경우 QC 7 Tools과 6시그마 방법론에서 활용했던 기존 품질 개선 기법의 활용도가 대부분이었으며, 최적의사결정 단계의 기업에서는 기존 개선 기법의 활용을 기반으로 군집분석과 딥러닝 등의 최근 이슈가 되는 기법이 활용되고 있었다. 식별단계의 A사는 자동화 전수 검사를 통해 제품의 식별과 추적이 가능하며, 딥러닝 분석을 제품의 불량시각화에 활용한 사례이다. 측정 단계의 B사는 오기나 누락 등 데이터의 불명확성 해소를 위해 전 공정에 실시간 자동 집계 시스템을 구축하여 품질 정보의 정확성을 도모한 사례이며, 분석 단계의 C사는 자동화가 구현되어 다양한 기법을 활용하여 실시간으로 품질을 분석하는 사례이다. 최적의사결정 단계의 D사는 빅데이터 분석 기반의 자동화가 90% 이상 구축되어 품질 이상 발생시 인과 관계 분석을 통해 원인을 찾고 이를 피드백하여 예지 보전을 실시하고 있다. 최적화 솔루션으로 품질 예측과 의사결정을 지원하고 있다. 마지막으로 개별 맞춤 전략 단계의 E사는 지능화를 통한 개별 맞춤 전략을 구현하여 제조 시간을 단축하고 고객에게 디지털 경험을 제공함으로써 새로운 비즈니스 모델을 창출한 사례이다. 4차 산업혁명 시대의 품질 전략은 기존의 전통적인 기법을 기반으로 하여 ICT 융합의 디지털 변혁을 통한 사전에 수집, 분석된 빅데이터를 활용하여 선제적 불량 예지 및 보전 중심으로 진화되며 이를 위해 모든 가치사슬 단계에서 품질의 중요성을 인식하고 조직 전반에 걸친 품질 문화를 확립하는 것이 가장 중요한 전략이라고 할 수 있다.

스마트 팩토리를 도입하고자 하는 회사는 성공적인 스마트 팩토리 구축을 위해 자사의 규모와 도입 목적에 맞게 스마트 팩토리 수준을 결정하고, 수준에 따른 단계별 전략을 수립해야 한다. 스마트 팩토리의 필요성을 인식하고 최고경영자를 중심으로 조직 구성원의 적극적인 마인드와 역량이 필요하다고 하겠다. 본 논문의 5단계 품질전략은 스마트 팩토리를 도입하고자 하는 기업뿐만 아니라 품질 경영의 성숙도에 따라 자사에 맞는 전략을 선택할 수 있도록 제안하였다. 스마트 팩토리 성숙도가 낮은 기업이라 할지라도 높은 단계의 품질전략을 도입하여 구현할 수 있지만 스마트 팩토리 성숙도가 높은 기업의 경우 그렇지 못한 기업에 비해 효율적으로 접근할 수 있는 장점이 있다.

본 논문은 제조업 위주의 사례로 국한되어 서비스업과 다른 분야의 추가적인 사례 연구가 필요하다고 판단된다. 농업경쟁력 확보를 위해 스마트 팜에 대한 관심이 증가하고 농업도 스마트 공장화가 되어가고 있다. 유전공학이 발전하고 맞춤형 의료정보가 발달하면서 개인별 맞춤형 먹거리에 대한 품질 분야의 연구를 진행할 필요가 있다. 또한 스마트 팩토리를 구축하고자 할 때 유용하게 활용될 수 있도록 센서 기반의 실시간 데이터 집계와 빅데이터 활용을 통한 우수 사례를 보다 깊이 연구하고자 한다. 마지막으로 본 논문을 통해 제시된 품질 전략이 기업에 적합한 전략을 선택하는데 도움이 되기를 바란다.