클라우드 컴퓨팅 기반의 자동차 부하정보 모니터링 시스템 개발

Development of Load Profile Monitoring System Based on Cloud Computing in Automotive

Article information

Abstract

Purpose:

For improving result of estimated remaining useful life in Prognostics and Health Management (PHM), a system which is able to consider a lot of environment and load data is required.

Method:

A load profile monitoring system was presented based on cloud computing for gathering and processing raw data which is included environment and load data.

Result:

Users can access results of load profile information on the Internet. The developed system provides information which consists of distribution of load data, basic statistics, etc.

Conclusion:

We developed the load profile monitoring system for considering much environment and load data. This system has advantages such as improving accessibility through smart device, reducing cost, and covering various conditions.

1. 서 론

최근 운전자의 쾌적한 주행환경을 조성하기 위하여 자동차에 내장되는 전자장치가 급증하는 추세이고, 이는 자동차의 신뢰성을 떨어뜨리는 요인으로 작용하고 있다. 유럽의 최대 운전자 가입 연맹인 ADAC의 2011년 통계자료에 의하면, 전자장비로 인하여 고장이 전체 고장의 41.2%를 차지하고 있다. 자동차는 점점 하이브리드 혹은 전기자동차 개발과 그 수요의 증가로 인하여 전자장비가 증가될 것으로 예상된다. 그러므로 증가하는 자동차의 고장 가능성에 대비하여 자동차의 신뢰성 확보를 위한 노력이 자동차 산업에서 큰 이슈가 될 것으로 전망된다.

최근 자동차 산업에서 자동차의 신뢰성을 확보하기 위하여 고장예지 및 건전성 평가(Prognostics and Health Management, PHM)를 활용하려는 시도가 있다. 기존 자동차의 전장부품 신뢰도 예측을 위해서는 초 가속 수명 시험과 같은 시험 위주의 예측 기법이 주로 적용되었다(Lee 2000). 이는 공급자 입장에서의 신뢰성 분석인 반면 PHM이란 지속적인 모니터링을 통해 얻은 실제 조건의 데이터로부터 제품의 잔존수명을 미리 예보하는 기술로, 소비자들이 대상의 수명을 파악할 수 있다(Pecht 2008). 주로 PHM은 대상의 유지보수 전략이 용이해지고 치명적인 고장에 대하여 미연에 방지할 수 있어 자동차 산업분야를 포함한 설비, 발전소 등과 같은 다양한 분야에서 연구가 활발히 진행되고 있다. PHM을 적용하는 자동차 선진 기업들의 경우를 살펴보면, Ford 사의 경우 자동차 시스템 내부에 OBD(On-Board Diagnostic) 진단기와 같은 고장예지 모듈이 내장되어 있는 구조를 특허로 출원하였고, Toyota 또한 PHM 기술에서 정의하는 데이터 기반의 고장예지 및 건전성 평가 기술에 대한 구체적 분석 절차에 대해 기술하고 있다(Jang and Kim 2013).

미국의 대표적인 PHM 연구소인 CALCE에서는 전자장비 시스템 혹은 그 부품의 건전성 평가를 위한 네 가지의 방법을 제안하고 있다(Vichare and Pecht 2006). 그 중, 환경 및 사용 부하 모니터링 방법(Monitoring Environmental and Usage Loads) 방법은 열적, 물리적, 화학적 부하 등의 수명주기부하(Life-cycle Loads)들을 고려하여 각 요인 혹은 요인들의 복합적 작용들이 대상의 수명에 어떠한 영향을 끼치는 지를 파악하는 방법이다. 이를 바탕으로 수명소모 모니터링(Life Consumption Monitoring, LCM) 방법을 적용하여 최종적으로 대상의 잔존수명을 추정할 수 있게 된다. 이를 통해 대상의 잔존수명을 파악하고 사전에 정비 스케줄 정립과 같은 신뢰성 활동을 계획할 수 있게 되어 자동차의 신뢰성을 향상시킬 수 있게 된다.

환경부하 및 사용부하 모니터링 방법에 대한 기존의 연구는 전반적으로 대상을 선정하여 LCM를 적용하여 잔존수명을 추정하였다. Ramakrishnan과 Pecht(2003)의 연구에서는 워싱턴 DC의 주행환경을 분석하기 위하여 자동차 보닛 안에 수집 장치를 설치하여 데이터를 수집하였다. 데이터는 온도와 진동을 대상으로 하였고, 이를 통하여 소모된 수명을 추정하였다. Mathew et al.(2006)의 연구에서는 우주왕복선의 고체연료 로켓 부스터(SRB)에 사용되는 PCB를 대상으로 LCM 방법론을 적용하였다. 진동과 충격으로 인하여 발생하는 데미지를 평가하기 위하여 진동-시간 데이터와 물리기반 모델을 적용하였고, 이를 통해 SRB의 수명주기 부하 프로파일을 작성하여 잔존수명을 추정하는 데에 사용하였다. Shetty et al.(2002)의 연구에서는 우주왕복선의 무선 로봇 팔 시스템(SMRS)의 작업부인 엔드이펙터(End Effector Electronics Unit, EEEU)의 잔존수명을 추정하기 위하여 LCM 방법론을 적용하였다. 분석된 부하는 온도와 진동부하를 이용하였다.

기존 연구들을 살펴보면 선정한 대상에 대해 사전 정보를 가지고 이를 기반으로 잔존수명을 추정하는 연구를 진행하였다. 즉, 대상에 대해서 어떠한 부하를 수집하고 어떻게 분석을 진행해야 하는 지를 사전에 파악하고 있었다. 하지만 사전 정보가 없는 대상에 대해 PHM을 적용하기 위해서는 어떠한 부하가 대상에 가장 큰 영향을 끼치는 지를 파악할 필요가 있다. 그러기 위해서는 실제 운영을 통하여 분석 대상이 처하게 되는 환경, 즉 부하 프로파일(Load Profile)에 대해서 파악해야 한다. 또한 충분한 데이터가 누적되어야만 정확한 부하 프로파일을 반영할 수 있게 된다.

부하 프로파일을 제작할 때, 특정기간 동안 수집한 데이터의 규모는 실제 운영기간동안 수집하는 데이터의 양에 비해 상대적으로 적고, 이러한 데이터를 기반으로 검증한 방법론들을 실제로 적용하였을 시 부정확한 부하 프로파일을 도출할 수 있는 가능성을 암시한다. 그렇기 때문에 PHM을 적용하기 위해서는 대상의 수명에 도달할 때까지의 부하정보를 지속적으로 업데이트해야 하므로 데이터 수집 기간이 길어진다. 이는 데이터의 크기 또한 커짐을 의미한다. 더불어 자동차에는 분석해야 하는 하위 시스템들이 많이 존재한다. 자동차 모니터링의 대상 부품들을 보면 배터리, 엔진 등 총 23개의 수집대상을 지목하고 있다. 각 대상마다 수집해야 하는 부하 개수 또한 상당하다(Cheng and Pecht 2010). 하나의 예로서 엔진에 대한 부하 파라미터는 토크나 터빈 압력 등 12개의 수집해야 할 파라미터가 있다(Antory 2007). 실제로 데이터가 발생하는 정도를 순위화 하였을 때, 자동차 산업은 2015년에 2위를 차지할 것이라 전망하였고, Ford의 한 하이브리드 자동차는 한 시간 주행 시 25GB의 데이터를 발생한다(IBM 2013). PHM은 각 차량의 잔존수명을 추정하기 때문에 근 미래에 하이브리드 자동차의 보급이 확산되어 차량의 수가 수백에서 수천만 대에 이르게 되면 시간당 PHM시스템에서 수용해야 하는 데이터의 크기는 광대해질 것이다. 결과적으로 이러한 빅 데이터를 저장, 처리하는데 있어 적절한 기술이 도입될 필요가 있으며 자동차 PHM을 진행하기 위한 부하 정보를 관리하기 위해서는 빅 데이터를 처리해야 하는 시스템이 도입되어야 한다.

본 논문에서는 자동차의 부하 프로파일을 작성하기 위하여 거대한 부하 데이터를 수용 및 처리할 수 있는 클라우드 기반의 자동차 부하정보 모니터링 시스템을 제안하고자 한다. 수집된 부하 데이터는 클라우드 내부로 전달되어 배터리와 같은 모델 기반 접근법을 사용하는 대상에 대해서는 모델식에 적용될 데이터로써 사용되고, 엔진과 같은 데이터 기반 접근법을 사용하는 대상에 대해서는 정상상태와 이상상태를 구분하기 위한 척도를 만들기 위해서 사용된다. 또한 데이터 수집부터 데이터 처리까지의 결과값을 시각화하여 차량 소유주와 각 부분 제조사에 정보를 제공한다. 데이터 수집부터 고장 예지 및 정보 제공까지의 일련의 과정들은 실시간으로 이루어진다.

제안하는 부하정보 모니터링 시스템은 클라우드 기반으로 설계되어 빅 데이터를 다루는 것에 상당히 유리하다. 다수의 컴퓨터가 활용되는 클라우드 컴퓨팅을 도입함으로서 저장의 문제 뿐 아니라 데이터 처리 과정이 동반되므로 결과 도출의 지연을 유발하는 문제를 해결할 수 있게 된다. 클라우드 기반의 시스템은 빅 데이터의 처리속도 증대와 함께 클라우드의 확장성과 유연성으로 인한 관리의 용이성 및 비용 측면에서 유리한 점이 있고, 사용자들의 단말기를 이용하여 손쉽게 접근할 수 있다는 여러 장점들이 존재한다(Choi 2013). Lee et al.(2013)의 연구에서는 제조분야 산업에서 플랜트마다 개별적인 PHM 시스템을 도입하는 것의 단점을 지적하여 통합 PHM 클라우드 시스템을 제안하여 기존의 처리 속도나 데이터 저장 공간의 한계를 해결하는 동시에 비용과 관리시간 절감 효과를 얻을 수 있었다. 또한 2005년 이전에 개별적으로 관리되던 정부 전산 시스템을 정부통합전산센터를 설립함으로서 효율성, 안정성, 보안성이 향상되는 동시에 184억원이 절감한 사례가 있다(Ahn 2013). 뉴욕 타임즈의 사례로는 130년 분량의 과거 신문기사를 파일화하는 과정에서 자사의 서버를 이용하였을 때 14년이 걸릴 것으로 예상한 작업분량을 클라우드 시스템을 이용하여 하루 만에 작업을 완료하였고, 이 때의 비용 또한 240불로 저렴하게 작업을 완료하였다. (Makoto 2009, 65-66) 결론적으로 본 논문은 클라우드 기반의 부하정보 모니터링 시스템을 구축하여 기존의 방식보다 효과적이며 적은 비용으로 많은 데이터를 처리하여 잔존수명 예측 결과의 정확성을 향상시키고자 함이다.

2. LCM 기반의 PHM 절차 및 부하정보 모니터링 시스템 소개

부하를 기반으로 잔존수명을 추정하고자 하는 LCM 방법은 <Figure 1>과 같이 진행된다. 첫 번째 단계에서 FMMEA(Failure Mode, Mechanism Effect Analysis)와 같은 신뢰성 활동을 통해 대상의 고장모드와 고장메커니즘을 분석한다. 두 번째 단계에서는 첫 단계의 결과를 기반으로 가상 신뢰성 평가를 진행하여 고장메커니즘을 평가한다. 세 번째 단계는 환경적 측면의 부하와 운영적 측면의 부하들을 모니터링하기 시작하여 데이터를 실질적으로 수집한다. 수명주기부하는 열적, 물리적, 화학적 등과 같은 환경조건을 의미하며, <Table 1>은 수명주기부하의 예를 나타낸 것이다. 네 번째 단계에서는 열화모델을 만들기 위하여 수집한 부하 데이터를 기반으로 데이터 단순화를 진행한다. 다섯 번째 단계에서는 정리한 데이터를 기반으로 스트레스와 데미지 누적 분석을 진행하고, 여섯 번째 단계에서 대상의 잔존수명을 추정하게 된다. 잔존수명 결과에 따라서 사용이 허용되는 범위에 있다면 계속 모니터링을 진행하게 되고, 그렇지 않다면 유지보수를 진행하기 위한 계획을 수립하는 단계로 넘어가게 된다.

부하 프로파일은 분석 대상 장비들이 수명주기 동안 받는 부하들에 대한 분포나 특성 등의 정보들을 정리한 것이다. 부하 프로파일의 예로서, 대상 부품의 수명에 가장 영향을 끼치는 부하요인이 온도라고 한다면 운영조건에 따른 온도의 변화를 파악해야 한다. 즉, 시스템이 가동 중일 경우, 꺼져있는 경우 등에 따라, 낮과 밤과 같은 운영되는 시간에 따라 온도는 차이를 보일 것이다. 이후 상황별, 시간별 온도에 따른 데이터의 범위, 평균, 분포 등에 대해 정리하여 대상 부품의 부하 프로파일을 정립할 수 있다.

부하 프로파일을 제작해야 하는 주된 이유는 수집한 데이터의 특성을 정확하게 파악하여 PHM을 통한 제품의 잔존수명 추정의 정확성을 높이는 것이다. 예를 들어 사전에 분석대상이 되는 부품이 온도로 인한 고장이 유발된다는 사실을 FMMEA 등의 활동을 통해 파악하였어도, 단순 온도 데이터로는 그 특성을 파악하기가 용이하지 않다. 온도는 온도 변화의 차이, 비가동 시간에서의 온도 등과 같은 더욱 세부적인 온도 파라미터로 분류할 수 있고, 이러한 세부적인 파라미터들이 실질적인 고장에 영향을 끼칠 수 있다. 그러므로 부하 중에서도 주어진 환경과 조건에서의 세부적인 경향을 파악하기 위해서 부하 프로파일을 작성해야 이 후의 PHM 절차의 효율성을 높일 수 있고, 잔존수명 추정 결과의 정확성을 향상시킬 수 있다. <Figure 2>은 시간에 따른 특정 부하를 부하 프로파일을 통해 세부적인 부하 파라미터를 추출하는 것을 나타낸 그림이다.

Vichare (2007)의 연구를 살펴보면, 노트북을 대상으로 부하 모니터링 및 분석을 진행하기 위하여 노트북이 받게 되는 부하들 중 온도를 선택하여 온도에 대한 영향에 대해서 <Figure 3>과 같이 부하 프로파일을 작성하였다. 결과적으로 IPC SM-785 규격에서 제안하는 소비자 사용 온도 30℃를 웃도는 50℃ 이상의 환경에 처해지는 경우가 전체 시간 중 3% 정도 차지하는 사실을 파악하였다. 또한 부하 모니터링을 통하여 부하 정보를 추출하는 과정에서 원래 데이터 용량의 90% 이상을 감축시키는 동시에 이로 인한 오차 범위는 1% 미만으로 발생하는 것을 <Figure 4>와 같이 확인할 수 있었다.

Prognostic approach using environmental and usage (Vichare 2006)

PHM 방법론 중 하나인 LCM 기법을 사용하는 기존 연구를 살펴보면, 주로 모델화된 대상의 정보를 활용하여 잔존수명을 추정하는 4단계 이후의 내용을 주로 다루고 있다. Peng and Zuo (2010)이 집필한 논문에서는 기계장비 상태의 상태 예측에 관한 연구들을 정리하였다. 그 예로 주성분 분석(Principal Component Analysis)을 이용하여 수집된 데이터의 특성을 추출하는 것을 진행한 연구사례가 있고(Kwan et al. 2003, Lee et al. 2003, Zhang et al. 2005), 이와 함께 다양한 인공신경 회로망(Artificial Neural Network) 기법을 사용한 데이터 처리에 대한 연구가 있다(Kohonen et al. 1995). 위 사례논문에 기술된 연구 외에도 Camci et al.(2013), Medjaher와 Zerhouni(2012)의 연구에서는 베어링의 파손을 예지하기 위해 분석에 사용되는 특성 중에서 가장 효과적인 특성들을 추출하기 위한 평가 방법을 제시하고 있고, Li와 He(2012)이 진행한 연구에서는 동일하게 베어링을 대상으로 특성을 추출하지만 자가 회귀 모델(Auto Regressive Model)을 사용하는 방법을 제시하였다.

본 연구는 기존 연구의 방향과 달리, LCM 방법의 1단계부터 4단계까지의 연구 범위를 설정하여 부하정보 모니터링 시스템 구축에 초점을 두었다. 4단계 이후의 잔존수명 추정과 관련된 연구들은 대부분 사전에 대상의 정보들을 수집한 상황에서 잔존수명을 얼마나 정확하게 추정하는지에 초점을 두었다. 하지만 새로 도입하는 장치나 부품에 대한 상태 진단 및 잔존수명 추정을 위해서는 새로운 부하 프로파일을 고려해야 한다. 본 연구는 대상의 수명 추정을 위한 기반 정보를 확보하기 위함이다.

본 연구에서 제안하는 클라우드 컴퓨팅 기반의 자동차 부하정보 모니터링 시스템을 도식화한 것은 <Figure 5>과 같다. 우선 전체 그림에서 나타내고 있는 것은 가상의 PHM 시스템을 도식화한 것이고, 본 연구에서 제안하는 부하정보 모니터링 시스템은 굵은 점선으로 표시된 곳에 해당된다. 선별된 차량에는 데이터 수집과 관련된 하드웨어가 설치되어 있어 주행 중 발생하는 부하정보는 부품에 부착된 센서를 통해 수집된다. 그리고 수집된 부하정도는 무선통신장치로 인하여 클라우드 내의 서버로 전송된다. 하나의 차량에서 발생한 데이터는 독립적으로 관리되어 개별적인 잔존수명 추정에 사용된다. 데이터베이스에 저장된 하나의 자동차에 대한 부하정보 데이터는 각 부품별로 잔존수명 예측 방법이 상이하기 때문에 이를 분류하는 과정을 거치게 되고, 부품별로 분류된 데이터들은 각각의 분석 방법에 의해 처리된다. 예를 들어, 배터리와 관련된 파라미터인 배터리 전압과 전류 값들은 모델 기반 분석으로, 엔진과 관련된 차량속도와 엔진회전수 등은 데이터 기반 분석으로 분류되고 잔존수명 예측을 위해 활용된다.

Monitoring and analysis of environmental and usage conditions in a notebook computer (Vichare 2007)

데이터가 분류되면 통계 프로그램인 R을 이용하여 각 부품별 부하정보 정립을 위한 연산과정이 진행된다. 부품별 부하정보 작성은 기존의 데이터 단순화(Data simplification)와 같은 기존 연구 사례들이 존재하므로 그 중 히스토그램을 이용하여 데이터의 분포를 파악하는 기능을 R을 이용하여 구성한다. R은 데이터베이스, Hadoop과의 연동이 뛰어나고 빅데이터를 처리하는 분석능력이 상대적으로 우수하여 본 PHM 시스템에 적용하였다. 또한 RStudio에서 제공하는 R-Shiny 패키지는 R에서 연산하여 나온 결과를 웹 환경에 출력하는 패키지로써 사용자는 해당 웹페이지로 접속하게 되면 그래프와 정량적인 PHM 연산 결과를 획득할 수 있게 된다. 세부적인 프로그래밍 과정과 데이터 처리 방법론에 대해서는 3장에서 다룰 예정이다.

3. 부하정보 모니터링 시스템 설계

3.1. 시스템 설계 및 제작

본 장에서는 부하정보 모니터링 시스템을 실제로 구현해보는 과정을 다룬다. 본 논문은 빅 데이터의 처리를 다루기 때문에 빅 데이터를 처리하는 데 있어 강력한 처리능력을 지닌 하둡을 이용하여 시스템을 구성한다. 하둡은 여러 대의 서버를 제어하는 소프트웨어 프레임워크로서 데이터 분산처리 시스템(HDFS: Hadoop Distributed File System)과 맵리듀스(MapReduce)를 구현하여 방대한 양의 데이터를 빠른 속도로 처리가 가능하도록 지원한다. <Figure 6>는 하둡에서의 데이터 처리 과정을 도식화한 그림이다. 하둡은 아파치 재단의 공개 소프트웨어로서 현재까지 페이스북을 비롯하여 다양한 기업에서 사용하고 있고, 연구개발 분야에서도 꾸준히 활용 중이다. 위와 같은 이유로 부하정보 모니터링 시스템을 구축하기 위해서 기본적인 구조로 하둡을 채용하게 되었고, 한 대의 PC에 가상 머신을 도입하여 여러 대의 컴퓨터처럼 구현하였다. <Figure 7>는 본 연구를 위해 구축한 하둡 시스템을 도식화 한 것이고, <Figure 8>은 실제 하둡을 구현한 화면이다.

Example of percentage data reduction and error in damage accumulation (Vichare 2007)

Example of percentage data reduction and error in damage accumulation (Vichare 2007)

부하정보 데이터를 처리하기 위한 기본 구조로서 하둡을 설치한 다음, 실질적으로 분석을 담당할 R 패키지를 설치하였다. R은 자체적으로 제공하는 기본적인 통계적 분석부터 R 사용자들에 의해 만들어진 필터링 기법과 같은 고등 기법들을 사용할 수 있고 빅 데이터를 처리하는 데 있어 우수하다는 장점이 있기에 데이터 처리 소프트웨어로 채택하였다. 또한 다른 소프트웨어들과의 호환성이 뛰어나기 때문에 많은 기능들을 수용해야 하는 클라우드 컴퓨팅을 이용한 분석 플랫폼으로 사용하는 데에 있어 적용하기 좋은 분석 툴이라 할 수 있다. 데이터를 분석하는 것은 R의 기본 툴을 사용하여 분석하였고, 특히 인터넷을 통하여 사용자에게 차량 PHM 결과를 제공하는 것은 RStudio에서 제공하는 R Shiny 패키지를 사용하였다. R Shiny는 R로 분석한 통계 결과 및 그래프를 웹으로 제공하기 위해 만들어진 패키지이다. 인터넷으로 결과를 제공하기 위해서는 서버가 필요하기 때문에 웹 어플리케이션 전용 서버를 구축하였다. <Figure 9>는 R Shiny 패키지를 이용하여 부하정보 모니터링 시스템을 웹 UI로 구현한 모습이다.

3.2. 부하정보 모니터링 시스템을 활용한 데이터 분석

본 장에서는 부하정보 모니터링 시스템을 활용하여 삽입된 데이터의 분포를 파악하는 것을 진행한다. 데이터의 분포를 확인하기 위하여 사용한 것은 히스토그램이다. 히스토그램은 데이터를 일정한 구간으로 나눈 후, 그 범위에 포함되는 데이터의 빈도를 막대기 형태로 표현하여 데이터의 분포를 파악하는 데 있어 좋은 방법이다. 정확한 데이터 분포를 파악하는 것은 손상 정도의 평가 혹은 잔존수명 추정 결과에 지대한 영향을 끼친다. 히스토그램을 사용하는 데 있어 적절한 구간폭(bin-width)를 설정하는 것이 중요한데, 그 이유는 구간폭을 너무 작게 설정하면 원래의 데이터와 흡사할 정도로 상세히 표현되어 특징을 찾기 힘들어지고, 구간폭이 너무 크면 데이터가 가지고 있는 분포를 무시할 수 있는 추상적인 분포를 표현하게 된다(Wand 1997). 그러므로 적절한 구간폭을 설정하는 것이 중요한데, Scott가 제안한 방법은 IMSE(Integrated Mean Square Error)를 최소화하는 것으로 최적 구간폭을 도출하는 수식은 다음과 같다(Scott 1979).

데이터가 정규 분포를 따른다고 가정하였을 시, 식 (1)은 다음과 같이 간략하게 표현할 수 있다.

데이터가 비가우시안(non-Gaussian)의 형태를 따른다고 가정하였을 시, 식 (1)은 다음과 같이 표현된다.

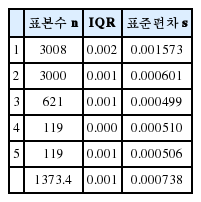

위 식 (2),식 (3)에서 요구되는 것들은 데이터 표본수 n, 표본의 사분위 범위 IQR, 표본의 표준편차 s이다. 이 정보들은 R 내에서 쉽게 구할 수 있다.

분석에 사용한 데이터는 IEEE Reliability Society에서 개최했던 PHM 2014 Data Challenge에서 배포한 연료전지 시스템(Fuel Cell System) 데이터를 사용하였다(IEEE 2014). <Figure 10>은 U1 데이터를 그래프로 표현한 것이다. U1 데이터는 연료전지 내부에 들어가는 다섯 개의 셀들 중 하나의 전압 값을 의미하며, 노화가 진행되는 과정에서 추출한 데이터이다. 단순 시간-전압 그래프를 통해서는 U1 데이터의 특징을 파악하기에는 한계가 있다. <Table 2>은 본 연구에서 사용하는 데이터 파라미터 중 셀 전압을 나타내는 ‘U1’에 대한 표본 수, 사분위 범위, 표준편차를 나타낸 것이다. <Figure 11>은 최적 구간폭을 적용하여 도출한 U1 파라미터의 히스토그램이다. 사전에 분석하고자 하는 파라미터의 분포를 정규분포라고 가정하였을 때와 히스토그램과 누적분포확률을 통하여 실제 데이터의 분포가 어떠한 형태를 나타내는 지를 파악하면 차후 PHM 분석의 정확도를 향상시킬 수 있다.

이 외의 부가적으로 R에서 제공하는 다양한 분석 툴을 이용하여 데이터의 특성을 파악할 수 있다. 아래 <Figure 12>부터 <Figure 15>까지 순차적으로 데이터의 박스플롯과 기초통계량, 회귀분석, 주성분 분석, 서포트 벡터 머신(Support Vector Machine)과 파티클 필터(Particle Filter) 결과창이다(Song 2008).

클라우드 기반 부하정보 모니터링 시스템을 이용하여 연료 전지 파라미터 중 셀 전압 데이터를 히스토그램으로 표현하여 분포를 파악하고, 그 외의 기초통계량, 주성분분석 등을 이용하여 부하 프로파일을 작성하였다. 제작한 부하 프로파일은 이후의 잔존수명 예측 방법론 결정과 분석 방향에 대한 계획을 수립할 수 있도록 도움을 준다.

3.3 클라우드 컴퓨팅 기반 부하정보 모니터링 시스템의 장점

1) 접근성이 향상되어 분석 결과를 손쉽게 확인할 수 있게 된다. 차량에 탑재되는 시스템의 경우에는 계기판과 같은 차량에서 제공하는 인터페이스만을 통해 결과를 확인할 수 있는 반면, 클라우드 시스템을 적용하면 일반적인 컴퓨터, 스마트 기기 등을 통해 웹상으로 결과를 확인할 수 있게 된다. 또한 결과가 차량 내부에 존재하지 않아 추후 새로운 분석을 진행하기 위해서 자동차의 OBD 표준 인터페이스에 직렬 통신을 연결해서 데이터를 확인할 필요가 사라진다.

2) 개별 차량 잔존수명 추정을 위한 설치될 하드웨어의 부담이 적어지고 인프라 구축비용이 절감된다. 클라우드 PHM 시스템이 도입된다면 데이터 수집을 위한 센서와 데이터 전송을 위한 네트워크 관련 장비들만 차량에 탑재되게 된다. 각 차량별 독립적인 PHM 시스템을 구축하게 되면 분석에 필요한 하드웨어가 추가적으로 설치되어야 하므로 비효율적이다. 또한, PHM 시스템에 적용되는 차량이 증가할수록, 즉 수요가 증가함에 따라 그에 상응하는 자원 확보가 유연하기 때문에 비용 측면에서도 이점이 있다. 이로써 신기술을 자동차에 적용하여 발생하는 비용 증가를 줄일 수 있게 되어 소비자에게 혜택이 돌아가게 된다.

2) 개별 차량 잔존수명 추정을 위한 설치될 하드웨어의 부담이 적어지고 인프라 구축비용이 절감된다. 클라우드 PHM 시스템이 도입된다면 데이터 수집을 위한 센서와 데이터 전송을 위한 네트워크 관련 장비들만 차량에 탑재되게 된다. 각 차량별 독립적인 PHM 시스템을 구축하게 되면 분석에 필요한 하드웨어가 추가적으로 설치되어야 하므로 비효율적이다. 또한, PHM 시스템에 적용되는 차량이 증가할수록, 즉 수요가 증가함에 따라 그에 상응하는 자원 확보가 유연하기 때문에 비용 측면에서도 이점이 있다. 이로써 신기술을 자동차에 적용하여 발생하는 비용 증가를 줄일 수 있게 되어 소비자에게 혜택이 돌아가게 된다.

3) 다양한 환경 및 주행 부하 데이터가 수집되어 분석의 다양성이 확보된다. 단일 차량으로 겪게 되는 환경 및 부하 조건은 한정적일 수밖에 없다. 만약 운전자가 변경되거나, 새로운 지역에서 자동차를 운행하는 경우가 발생하면 새로운 환경 및 주행 패턴이 발생하게 되고, 새로운 정보를 통해 열화 모델을 갱신해야 한다. 이 과정에서 정보의 변경으로 인한 오차가 발생할 수 있고 이는 잔존수명 추정 결과에 영향을 끼칠 가능성을 내포하고 있다. 반면 PHM 시스템이 구축된 환경에서 모든 차량들의 데이터가 한 곳으로 수집되면 동일 차종에 대한 다양한 데이터를 수집할 수 있게 된다. 이를 통해 다양한 부하 특성을 가지는 데이터들을 군집화하는 방법 등의 분석 방법을 모색할 수 있고, 고장예지 알고리즘의 정확도를 향상시킬 수 있다.

4. 결 론

본 논문에서는 자동차의 신뢰성 향상을 목적으로 고장예지 및 건전성 평가 기법을 적용하기 위한 사전 단계인 부하 프로파일 작성을 효과적으로 진행하기 위한 부하정보 모니터링 시스템을 제안하였다. 종래의 연구는 주어진 단편적인 데이터를 이용하여 대상의 잔존수명 도출 알고리즘을 최적화하는 데에 중점을 두었다면, 본 연구는 잔존수명 추정에 사용되는 데이터의 질과 양을 높이는데 초점을 맞췄다. 거대한 부하 데이터의 처리속도를 증가시키고자 제안하는 시스템을 클라우드 기반으로 제작하였고, 하둡과 R을 이용하였다.

현재까지 개발한 부하정보 모니터링 시스템은 간단한 데이터 처리 및 시각화 기능만을 제공하고 있다. 아직까지는 초기 연구 단계이기 때문에 추가적인 후속 연구를 통하여서 같은 지역이나 같은 차량 모델 등과 같이 데이터를 집단화하여 집단별 수명 특성을 파악할 수 있도록 설정하도록 연구를 진행되어야 할 것이다. 또한 실제 차량이 주행하면서 발생하는 데이터를 실시간으로 처리하는 연구가 진행되어야 할 것이고, 전처리 과정에 불과한 본 연구를 기반으로 전체 PHM 시스템을 개발할 예정이다.

감사의 글

이 논문은 2014년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임 (NO. 2012R1A1A1015120)