다품종 소량생산 설비의 총괄생산계획에 관한 사례 연구: 시스템다이내믹스 시뮬레이션 모델링을 중심으로

A Case Study on the Aggregate Planning of Multi-product Small-batch Production Facilities: Focusing on System Dynamics Simulation Modeling

Article information

Trans Abstract

Purpose

The purpose of this study is to guide the operation managers who plan daily production of large mass-processing facility that services multi-customers with multi-product, small-batch item characteristics by providing the practical best production quantity and the inventory allowed to build.

Methods

Close observation of a subcontract paint-shop operator captured the daily decision process which was reflected in the subcontractor-unique mathematical model and the system dynamics simulation model. Multiple simulations were run to find the practical best production quantity and the maximum allowable stock level of inventory that did not undermine the profit from practical best daily production. Actual data and a few constant values were obtained from the firm under study.

Results

While the inventory holding cost for the customer-owned material harms the total profit of the subcontractor, the running cost of the processing facility hinders production in small batches. This balances the maximum possible productions and results in practical best daily production which can be found through simulation runs with actual data. The maximum level of stocked inventory is deduced from the practical best daily production.

Conclusion

To build a large volume that enables economy-of-scale production, operators should deal with multi-product small-batch items from multiple customers. When the planned schedule of the time and amount of material in-flow tend not to be reliable, operators can find it practical to execute level production across the planning horizon instead of adjusting to day-to-day in-flow fluctuations.

1. 서 론

제품의 다양성과 가격에 대한 소비자의 높은 요구를 만족시켜야 하는 4차 산업 시대에 제조 기업들은 다품종 소량 생산을 목표한 원가로 달성할 수 있는 체제를 갖추기 위해 끊임없이 노력하고 있다(정혜란 등, 2020). 고도화된 시장 세그멘테이션 공략을 위해 필수적인 유연생산체제와 관련된 다품종 소량 생산연구가 Berry & Cooper(1999)에 의해 논의된 바 있다. 이후 잡샵(job-shop) 생산환경을 가정할 때 소품종 생산 계획에 따른 설비일정계획문제 (이현철과 최인찬, 2004), 소량 생산시 싸이클타임 문제(Filho & Uzsoy, 2010) 등이 차례로 대두되었다. 특히 운영 레버리지가 큰 산업인 자동차 제조분야의 경우, 제조업 현장사례의 집합이라 할 수 있는 린 생산(즉, 토요타 생산방식)으로의 이행을 가정한 상황에서 다품종의 제품을 감소한 배치 사이즈로 공급하는 문제가 자주 다루어졌다(Betts & Johnston, 2003). 린 생산에서는 다품종 소량 생산에 따르는 비용 증가의 문제를 혼합생산(product-mix), 생산평활화(level production) 등의 실천으로 총괄생산량(aggregate production)이 규모의 경제를 달성할 수 있게 함으로써 해결한다(Hopp & Spearman, 2000). 이와 같이 제조업에 있어 다품종 소량생산의 과제는 그 운영 환경이나 산업적 배경에 따라 다양한 문제정의와 접근방법으로 다루어지고 있다.

경영과학 분야에서 전통적으로 접근해 온 문제인 총괄생산계획은 개별 제품의 정보보다는 라인이나 제품군 같은 총괄적 정보를 사용해 수립한다(APICS, 2002). 총괄생산계획 연구의 방향은 주로 이들 정보를 사용해 효율적으로 풀 수 있고, 현실적 고려사항에 대해 무리한 가정을 하지 않는 수리모형을 제시하는 데 있었다(Aouam & Brahimi, 2013). Salamati-Hormozi et al.(2018)은 중국의 철강회사 사이의 생산 아이템 배분 문제를 총괄생산계획 문제의 틀에서 해결하고자 하였다. 이들의 모형은 목적함수에 전통적 고려요소인 비용에 더해 공정성 변수를 추가함으로써 각 공장의 생산능력을 고려해 다양한 수주 제품을 기간별로 배분하는 과정에서 자칫 효율적인 몇몇 곳에만 물량이 배정되는 것을 막는다. Djordjevic et al.(2019)은 유럽지역의 자동차 메이커를 고객으로 하는 1차업체의 생산라인을 모형화하면서 수요가 불확정적인 상황에서 고객인도 시간을 최소화하는 기간별 생산량 및 안전재고 결정 문제를 연구하였다. Bersch et al.(2021)은 실제 유럽 자동차 메이커의 신차 출시 계획 데이터를 기반으로 생산시작일, 변형모델시작일, 엔진제작시작일 등의 제작일정 및 모델별 엔진 수급계획을 산출하는 혼합정수모형을 제안하였다. 신차 출시 계획은 다양한 모델의 신차들이 공용 모듈을 사용하고 공통의 생산시설이나 개발자원을 사용하기 때문에 매우 복잡한 내부적 의사결정 사항을 수반한다. 제안한 모형은 신차 출시 과정에서 발생하는 다양한 부서간 이해상충 관계(즉, 출시일정 및 부서 자원 가동율)를 이해하는데 도움이 된다. 이상의 총괄생산량 관련 문제를 종합해보면 최근의 연구는 기업 현장의 사례에서 가져온 보다 현실적인 문제를 다루는 방향으로 진행되고 있음을 알 수 있다.

본 연구의 사례는 최종소비재가 아닌 중간재를 생산하는 한 중소 자동차 부품 제조현장을 배경으로 하며 주어진 조건에서 소기의 운영성과를 달성해야 하는 생산관리자의 의사결정 문제를 다룬다. 우리나라 다수의 자동차 부품 제조기업은 하청제조 형태로 위탁제조 물량을 수급하고, 어떤 경우에는 도급하는 입장이 되는 복잡한 관계망에 속해있다(강선민, 2012). 이들은 중후장대한 설비 구축에 투입된 자본을 되도록 빨리 회수하기 위해 최대 가동율 달성에 집중한다. 자재는 고객이 제공하는 경우가 많으며(즉, 사급자재) 개별 제품의 용역 대가가 작기 때문에 경제적 생산 규모를 달성하기 위해 다수의 고객으로부터 수주하는 과정에서 소량 다품종 수요특성을 가진다. 규모의 불경제성은 종종 효율성 저하의 원인으로 지목된다(하지영 등, 2021). 이 때문에 현장의 레이아웃(layout)은 소정의 대용량 설비가 가동되는 공간을 중심에 두고 전방으로는 다양한 고객으로부터 입고되는 사급자재 재고의 적치를 배려한 공간, 후방으로는 처리가 완료된 제품을 다시 고객에게 돌려보내기 위해 제품이 대기하는 공간을 배치하는 삼분할 구성을 취한다. 이러한 현장에서 생산관리자는 매일 사급자재의 취급, 필요 부자재의 조달, 인원조달, 설비 운용 등의 측면에서 발생한 비상 상황 해결에 몰두하고 있다. 즉, 계획에 따라 생산하기보다 일일 물량 증감을 추종 대응할 때 필요한 민첩한 현장 통제에 관리의 역점이 편중되어 있다고 할 수 있다. 이에 대한 개선책으로 본 연구는 대용량 생산설비의 생산관리자가 다품종 소량 생산환경에서 수행할 수 있는 총괄계획의 개념을 이용한 생산계획 방법을 제안하고자 한다. 이를 통해 물량의 추이를 관찰하여 현장의 상황을 예상하고 총괄계획의 하위계획이라 할 수 있는 인원조달, 자재조달 및 재고적치공간 계획을 수립하는 등 적절한 대비책을 미리 마련하는 방향으로 생산관리자의 업무방식을 변화시킬 수 있을 것으로 기대된다. 임기응변 방식에서 합리적인 목표를 수립하고 달성할 수 있는 계획을 수립하는 방식으로의 전환은 업무성숙도모델(Capability Maturity Model)의 관점에서 볼 때 경영품질 향상활동이라 할 수 있다(이철우 등, 2020; 서창수ㆍ안옥현, 2019).

본 논문의 구성은 2장에서 사례 기업의 운영 환경을 소개하고 이익 극대화 수리모형을 제시함으로써 생산계획 문제를 정의한다. 3장에서는 입고량의 불확실성하에서 사례 기업의 생산 관리자가 생산량을 결정하는 방식을 모사한 시뮬레이션 모델을 수립하는 과정을 설명하며 4장에서는 시뮬레이션을 여러 번 반복하면서 탐색적인 방법으로 실질적 생산능력(practical best daily production)을 찾는 과정을 소개하며 5장에서는 결론을 제시한다.

2. 문제 정의

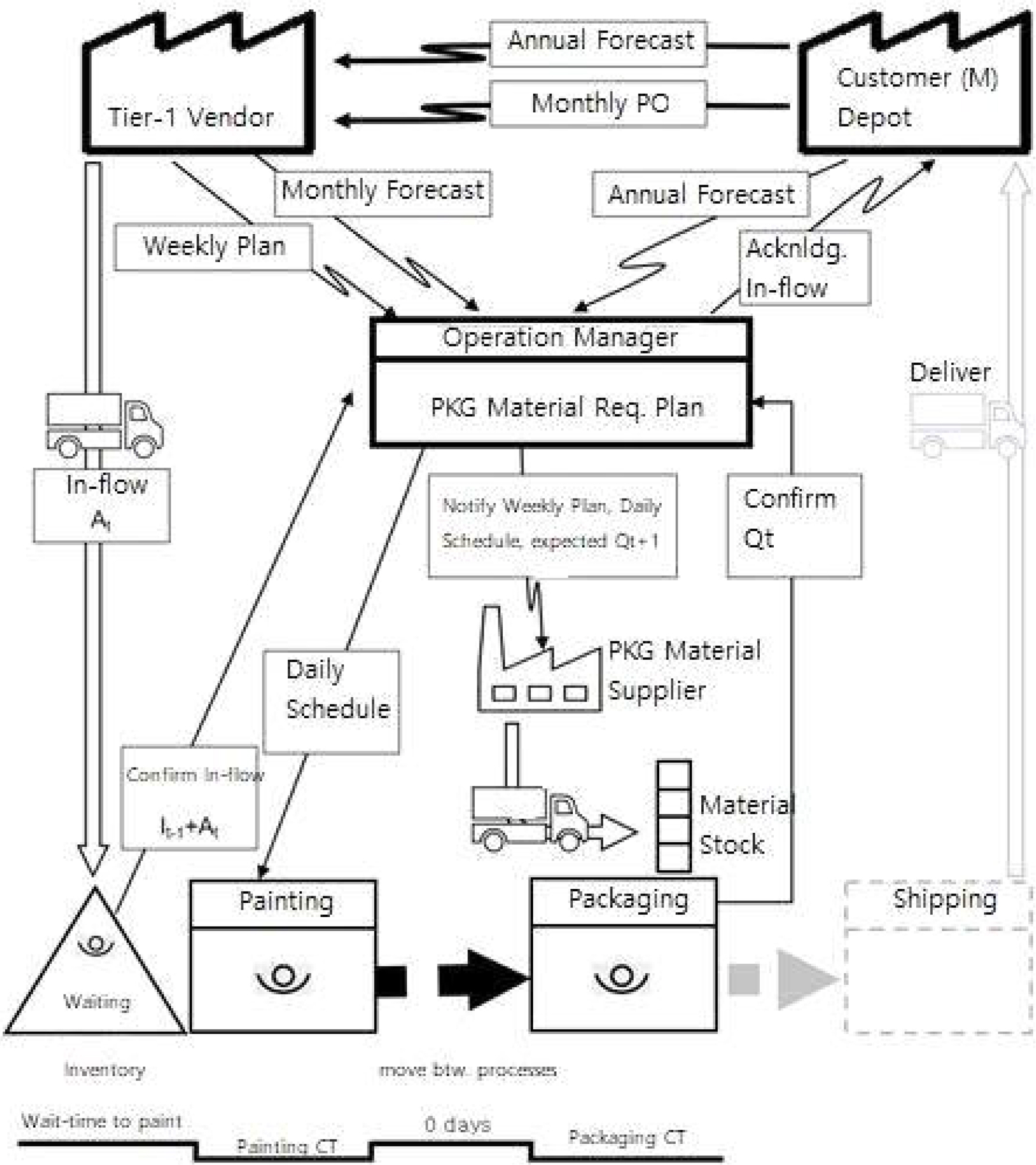

본 연구는 자동차 부품제조 기업인 Coatech1)를 대상으로 한다. Figure 1.은 Coatech가 참여하고 있는 공급망과 Coatech 공장의 모수들을 일목요연하게 표현할 수 있는 가치흐름지도(value stream map, VSM2))이다. Coatech는 지방 소재 자동차 부품 공단에 위치한 회사로, 완성차 메이커의 1차 업체(Tier-1)로부터 M사가 구매한 자동차 차체 판넬 (body panel)을 도장 및 포장하는 사업을 30년 가까이 수행해왔다. 차체 판넬은 M사의 재고자산이며, Coatech는 M사가 도장 및 포장 작업을 위탁한 전국 10여 개 협력 업체 중의 한 곳이다.

2.1 Coatech의 운영 프로세스

M사의 차체 판넬의 공급망은 크게 다음과 같은 공정을 거친다; ⓐ 차체성형(프레스, 용접, 헤밍, 조립) - 1차업체 담당, ⓑ 도장/포장 - Coatech 담당, ⓒ 전국 M사 물류센터로 배송3) - Coatech 담당, ⓓ 지역 부품 대리점으로 공급 - M사 담당. M사의 차체 부품 구매처는 크게 두 종류로 나뉘며 하나는 완성차 메이커에서 자체 운영 중인 프레스 공장이고 또 하나는 완성차 메이커에 차체 판넬을 납품하는 1차업체들이다. Figure 1.에서 M사의 업무는 과거 실적치에 근거한 Annual Forecast로부터 시작한다. 다음으로 M사는 수요예측에 근거하여 마스터 공급계획인 Monthly Plan을 작성한 후, 개별 파트의 재고 수준에 따라서 공급계획을 조정한다. Coatech는 M사가 언제 어떤 부품을 얼마나 공급하는지를 예측하기가 어려운 실정이다. 단지 매년 말 M사가 수립한 연단위 사업계획으로부터 추산한 연간 전체 매출 전망과 매월 마지막 주 1차업체를 통해 전달받은 다음 달 대략적인 판넬 생산 예상량으로 생산량 수준을 가늠할 뿐이다. 1차업체는 Weekly Plan도 공유한다. 그러나 1차업체의 담당자와 Coatech의 담당자 사이의 실시간에 가까운 정보 공유에도 불구하고 주간 생산 계획의 변동이 드물지 않다. 전일(前日)에 수립한 당일의 1차업체 생산 계획도 바뀌는 경우가 적지 않다. 그러므로 1차업체에서 Coatech의 입고제품저장창고(Inventory)로 운송되어 검수를 마치고 해당 입고품에 대한 주문정보가 시스템에 입력된 뒤에야 입고량이 확정된다. 입고가 확정된 제품은 M사의 공급망관리 시스템에 보고하는 과정을 거치게 된다(Acknowledge In-flow). 이 과정은 M사가 내린 구매주문의 보충이 완료됐으니 M사가 1차업체에게 대금 지급을 준비해야 하는 단계를 의미하며 Coatech에게는 도장 및 포장 작업의 일감이 입고된 시점을 의미한다. Coatech는 이 시점으로부터 M사와 합의한 시간 내에 해당 제품의 처리를 완료하여 M사의 창고에 입고해야 한다.

2.2 수리모형

본 절에서는 Coatech의 주간생산계획표를 바탕으로 재고-생산량 결정 방식에 관한 수리모형을 수립하고자 한다. 또한 수리 모형을 제시하는 이유는 하청제조기업의 수익성을 결정하는 변수들을 파악하는데 있다.

Table 1.은 사급 자재를 입고 받아 임가공제조를(foundry manufacturing) 수행하는 Coatech의 일주일간 생산 계획의 예이다.

일반화된 수리 모형에 사용되는 변수 및 모수는 다음과 같이 정의된다.

t = 기간을 뜻하는 첨자, t = 1, ..., T, 여기서 T는 계획 기간 (planning horizon).

※ Table 1.의 경우 t의 단위는 1일, T=5 라면 5일간의 계획 기간을 뜻한다.

ct = t기의 생산능력

at = t기의 예상 입고량

ϵt = t기의 예상 입고량과 실제 입고량의 오차

At = t기의 실제 입고량

It = t기의 기말 재고량

Qt = t기의 생산량

yt = t기의 생산 여부 지표 변수(flag variable)

r = t기에 한 개 제품의 납품가에서 재고 유지비용을 제외하고 한 단위의 제품을 생산하는데 소요되는 변동비용을 차감한 금액(즉, 재고 유지비를 제외한 개당 기여이윤)

h = t기에 재고 한 단위를 t + 1기로 이월하는 비용

S = 정책적 최소 생산요구량으로서 생산 여부 판단의 기준이 되는 생산량

D = 제품 생산 시 발생하는 고정비용

Table 2.는 Table 1.을 일반화시킨 형태로 재구성한 테이블이다. 현장의 생산관리자가 현재 t0기에 있고 기초재고를 (I0) 알고 있는 상태라고 가정했을 때 입고량을(A1, ..., AT) 파악하여 생산량을(Q1, ...,QT) 결정하는 문제를 풀어야 하는 상황에 놓여있음을 알 수 있다.

Coatech의 이윤극대화 수리 모형은 다음과 같다.

Maximize

subject to

식 (1)~(7)는 Coatech의 수익성이 사급자재 재고의 운영과 생산능력 관리에 있다는 점을 강조한다. 목적함수 (1)은 생산 시에만(즉, 라인을 가동할 때만) 고정비 D가 발생하며, 수익 rQt는 생산량에 비례하여 증가한다는 점을 묘사한다. 제약식을 살펴보면 식 (2)는 t기의 생산량(Qt)은 직전기인 t - 1의 사급재고(It-1)와 당기인 t의 입고량(At)의 총합을 초과할 수 없다는 것을 나타낸다. 또한, 식 (3)은 t기의 생산능력(ct)만큼만 생산할 수 있다는 것을 표현한다. 식 (4)는 직전기의 재고(It-1)에서 t기의 생산량(Qt)를 차감하고 t기 입고량(At)를 더하면 재고(It)가 된다는 의미이다(balance equation). 식 (5)는 t기의 입고량을 뜻하는 At가 t기의 예상입고(at)와 오차(ϵt)로 분해될 수 있음을 명시하고 있다. Table 1.에서는 모든 기간에 대하여 예상한 대로 실제 입고가 이루어짐을 가정하므로 모든 기간에 대해 ϵt = 0이 된다. 식 (6)은 최소요구량, S를 만족할 수 없는 날은 가동하지 않는 Coatech의 생산량 결정방식을 반영한 수식으로서 생산여부 표시변수 yt가 포함되어 있으며 Qt가 양의 값을 가지면 최소 S 이상의 생산 지시가 이루어지도록 제약한다. 마지막으로 식 (7)은 재고량, 생산량, 입고량이 음의 값을 가질 수 없음을 뜻하는 비음조건식이다(non-negative constraints).

2.3 수리모형의 고찰

Coatech의 입장에서 제품 재고는 변동하며 기간별 입고량을 예측하기 어렵다. 식 (1)~(7)에 나타난 수리 모형에 따르면 생산관리자는 이윤을 극대화하기 위해 정해진 ct를 초과하지 않고 It를 최소화하는 최적 생산량 Qt를 달성하기 위해서 입고량에 대한 정보량을 극대화하고 현장을 보다 정확히 통제하려고 할 것이라고 짐작할 수 있다. 이는 사실상 t기의 가동률을(utilization) 극대화하려는 동기와 같은 것이다. 또한 Qt가 It-1 + At를 초과할 수 없으므로 at를 파악할 수 없는 경우나 ϵt가 항상 0이 아닌 경우에는 t + 1기의 생산량 보존을 위해서 일정 수준의 재고를 가져가고자 할 것이다.

at는 t기의 입고 계획량(예, Table 1.의 예상입고 참고)이라고 할 수 있으며 수리 모형에서는 오차 ϵt를 0으로 설정하였으므로 at가 실제 At와 일치한다고 가정한 것이다. 그러나 사급자재의 생산 업체 수가 많은 경우 등 입고예상량(at)과 실제 입고량(At)의 일치율이 낮은 상황에서는(즉, 오차 ϵt가 미지의 분포를 따르는 확률변수이고 E(ϵt) ≫ 0인 경우) 당기의 생산량을 결정할 때 자재 부족으로 생산능력(ct)이 감소할 수 있다. 이는 수익성을 저해하는 재고 비용을 초래하게 될 것이며 예측이 정확하다면 피할 수 있는 손실이다.

S는 당기의 생산 설비 가동 여부를 판단하는 기준이 되는 정책적 상수이다. 생산 관리자는 S에 미달하는 양밖에 생산할 수 없는 상황에 처했을 때, 휴무를 선택함으로써 생산 설비를 가동할 때마다 발생할 수 있는 D와 같은 고정비용을 최소화할 수 있게 된다. Coatech의 경우 건조로나 보일러 같은 설비는 도장 공정을 가동하기 위해 예열이 필요한데 이 때 생산량에 무관하게 전력비, 연료비와 같은 작업준비 비용 등이 소요되므로 이런 비용들로부터 D를 추정하는 것이 가능하다. 본 모형에서는 과거 경험에 근거해 관리자들이 S의 수준에 대해서 어느 정도 알고 있다고 가정하였다.

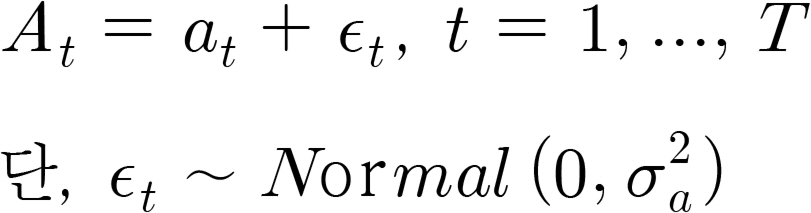

식 (5)에서 ϵt = 0 으로 설정한다면 확정적이지만 (모든 기간에 걸쳐) 일정하지 않는 수요를 갖는 동적 로트크기 결정(dynamic lot sizing) 문제와 유사하게 된다. 이런 경우 Table 1.과 같이 5개 기간을 갖는 문제의 경우 와그너- 휘튼 절차로(Wagner-Whitin procedure) 간단히 계산할 수 있다(Hopp & Spearman, 2000). 그러나, 입고량 예측이 어려운 하청제조기업의 특성상 식 (5)의 오차항이 항상 0이라는 가정은 비현실적이라고 할 수 있다. 만약, ϵt에 관한 가정을 완화하여 아래의 식 (5a)와 같이 오차항이 평균 0, 분산

식 (1)~(5a), (6), (7)로 표현되는 변형된 수리 모형은 At가 확률변수로 설정된 까닭에 복수 기간 최적화 문제(dynamic optimization problem) 중에서도 수요가 확률과정인 복수 기간 확률적 최적화 문제에(dynamic stochastic problem) 해당된다. 그러나, 이 범주에 속한 문제들은 매우 작은 계획 기간을 고려하는 문제가 아니라면 NP-hard 문제가 되는 것으로 알려져 있다(Wong et al., 2012). 게다가 불확실한 수요 조건의 복수 기간 최적 생산량 문제의 해법은 일선 생산관리자가 이해하기 어렵다. 따라서 본 연구는 그 모형을 고찰함으로써 생산관리자가 좀 더 이해하기 쉬운 시뮬레이션 모델의 개발 시 필요한 운영 의사결정 구조와 함께 의미있는 모수를 파악하기 위한 목적으로만 수리모형을 사용한다. 따라서 모든 t기간에 대하여, ct는 동일한 상수 c로 가정하고, ϵt는 다시 0이라고 가정한다.

만일 추가적으로 yt = 1으로 가정하면 대수적으로 Qt = c일 때 Z가 최대값에 이른다. 즉, 모든 t기마다 최대 생산 능력 만큼 생산하면 된다. 만약 충분한 물량이 있다고 가정하면 핵심 생산 자산을 최대한 가동함으로써 항상 최대의 이익을 얻을 수 있다. 이때, Z = rc - (hIt + D)로서 t기의 이론적 최대 기여이익 부분에서 이월재고 유지비, 가동시 고정비 등 비용 부분을 차감한 값이 되는데 그 차감분의 크기는 t기의 재고량에 비례한다. 그러므로 재고가 작으면 작을수록 같은 조건에서 더 큰 이익을 얻을 수 있다. 만약 Z ≥ 0을 항상 만족시키는 조건이라면 식 (8)을 유도할 수 있다. 이는 당기의 재고를 제약하는 조건식으로서 이를 만족 시 설비 가동을 통해 손해를 입지 않는 수준을 의미한다. 결론적으로, 식 (8)에서 생산제약을 의미하는 c가 최대재고량을 결정한다고 볼 수 있다.

3. 시뮬레이션 모델의 수립

본 장에서는 Coatech의 과거 입고량을 사용해 c를 추정하기 위해 수리모형에서 표현된 생산관리자의 생산량 의사결정 규칙을 모사할 수 있는 시뮬레이션 모델을 도입하고자 한다. 본 연구는 시뮬레이션 기법으로 시스템다이내믹스를 선택하였다. 시스템다이내믹스(system dynamics)는 Forrester(1958)가 전자공학의 제어이론(control theory)을 활용하여 산업시스템 설명에 응용하면서 탄생하였다. 기후변화, 공급망의 채찍효과(bull-whip effect), 도시 인구 성장과 주택 수요 예측 등 복잡한 사회 및 자연 현상을 설명하는 데 사용되는 시뮬레이션 모델링 방법론이다. 운영관리 분야에서 최근 시스템다이내믹스를 사용한 논문이 많이 출간되고 있으며 Sterman et al.(2015)은 그 이유를 제한적 합리성을 가진 인간으로 구성된 산업시스템의 비선형적 행동을 설명하는 데 적합하기 때문이라고 분석하였다. 시스템다이내믹스는 인과순환관계도(causal loop diagram, CLD)와 스톡-플로우 다이어그램(stock-flow diagram, SFD)의 작성을 특징으로 하는 방법론인데 이를 이용하면 정책 결정자나 의사 결정자의 행동 매커니즘을 이해하는데 도움이 될 수 있다(곽수일 등, 2005). 좀 더 구체적으로 CLD는 다수의 사건이나 현상 간의 복잡한 인과관계를 종합적으로 파악할 수 있도록 하는 도식화(mapping) 기법이며 SFD는 사람, 자재, 정보와 돈의 흐름으로 이루어진 물리적, 논리적 시스템을 저량(stock, 貯量)과 유량(flow, 流量)의 관계로 표현할 수 있는 도구로 설명할 수 있다.

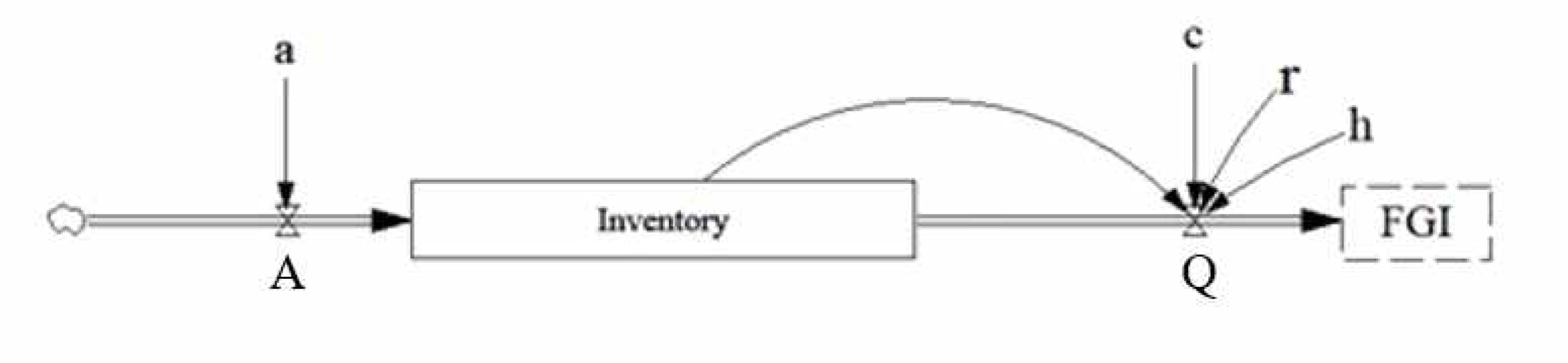

3.1 Simple Model

Figure 2.는 Coatech 생산관리자가 복수기간 총생산량을 결정하는 의사결정 방식을 시스템다이내믹스의 SFD로 구현한 것으로 편의상 ‘단순모델(Simple Model)’이라고 칭하기로 한다. Simple Model의 구성요소를 좀 더 상세히 설명하면, 먼저 중앙의 긴 가로변을 가진 직사각형은 재고를 뜻하는 저량변수이고 재고의 좌측 밸브 모양 아이콘은 재고가 입고되는 과정을 묘사한 것으로 단위 시간당 유입량을 뜻하는 유량변수이다. 재고의 우측 밸브 모양 아이콘은 생산되는 과정을 묘사한 것이다. 구름 모양 아이콘은 외부의 시스템을 뜻한다. Simple Model에 사용되는 변수는 다음과 같다.

A = 단위시간당 입고량(pcs/day), 유량

Inventory = 재고량(pcs), 저량

Q = 단위시간당 생산량(pcs/day), 유량

FGI = 출하대기장내 재고(pcs), 저량

a = 일자별 A의 실적입고량(pcs/day), 벡터

c = 생산능력

r = 제품 한 단위 납품 시 기여 이익

h = 제품 한 단위 하루 저장 시 비용

시간의 흐름으로 설명하자면 먼저, 외부에서 단위 시간당 A가 입고되어 Inventory에 누적된다. 누적된 Inventory는 단위 시간당 Q 만큼 감소한다. Q는 당기의 Inventory 그리고 r과 h 및 c를 참고하여 결정되는 생산량이다. 도/포장이 끝난 제품은 출하대기 상태로 전환되어 출하대기장 내 재고를 뜻하는 FGI (Finished Goods Inventory) 라는 변수를 증가시킨다. FGI에 도착한 제품은 다시 외부로 반출된다. Q 변수를 뜻하는 밸브 모양 아이콘으로 향하는 화살표들은 생산량 Q를 결정하기 위해 생산관리자가 고려하는 변수들을 의미한다. 단순모델에 사용된 의사결정 변수 A, Inventory, Q, FGI 는 모두 단위가 피스(pcs)이다. 이들은 모두 연속형 변수들로 (continuous variables) 가정하며, 장기적 관점에서 시스템 운영 성과의 측정 및 시간에 따른 변화를 파악하는데 용이한 장점이 있다.

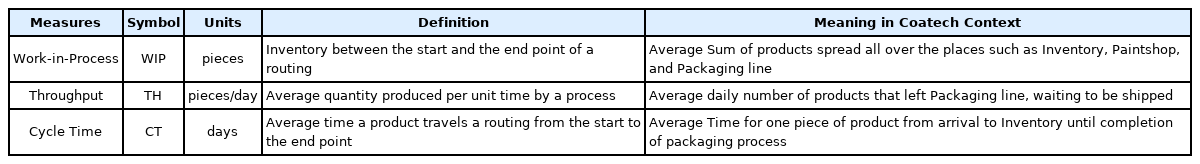

3.2 운영 성과 척도

Figure 1.의 하단에 나와 있는 입고제품 저장창고, 도장, 포장 등의 일련의 프로세스들은 모두 대기행렬 이론(Queueing Theory) 관점으로 모형화할 수 있다. Coatech의 경우, 입고제품 저장창고에서 차체 1차 업체로부터 입고 받은 사급재고들을 저장하게 된다. 첫 공정인 도장 라인이 생산을 진행하면 이 생산대기 재고들이 줄어들게 된다. 도장 다음에 있는 포장 라인은 도장 라인의 컨베이어와 동일한 속도로 작업이 진행된다. 그러므로 전체 공장의 생산 속도가 도장 라인의 컨베이어 속도에 맞춰져 있고, 생산대기 사급재고는 이상적인 상태에서 도장 라인의 생산 속도로 줄어들 것이다. 따라서, 도장 및 포장 라인 전체를 하나의 서버로(1 server), 생산대기 제품이 저장되어 있는 입고제품 저장창고를 하나의 대기열로(1 queue)로 간주해 볼 수 있다. 이와 같은 프로세스 모델링의 운영 성과척도는 Table 3.에 정의하였다.

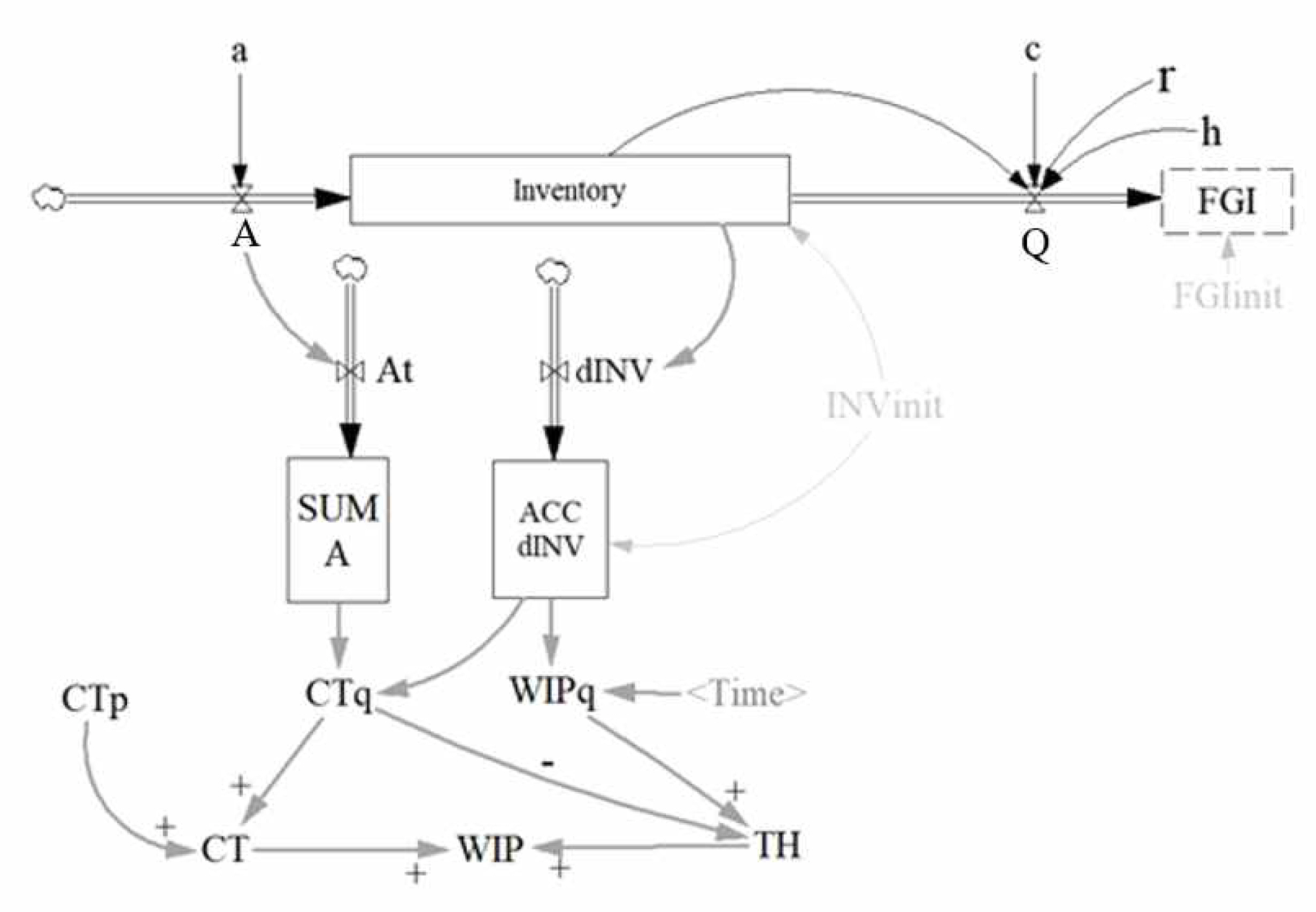

3.3 Extended Model 개발

Figure 3.과 같은 Extended Model을 통해 c에 변화를 주면서 운영 성과 척도의 변화를 관찰하다가 가장 현재의 운영 성과 척도에 근사하는 c를 실질적 생산능력으로 간주하고자 한다. Figure 3.의 Extended Model이 취하고 있는 대략적 형태는 Simple Model 하부에 다소 복잡한 변수들 간의 관계를 표현하는 다이어그램이 추가된 모양이다. 최하단에는 Table 3.에서 언급된 3가지 운영 성과 척도들이 나타나 있다. Simple Model을 실행하면 생산량(Q), 재고량(Inventory) 등의 변수들은 결정할 수 있으나 운영 성과 척도를 계산하는 통계량을 자동으로 축적하지는 못하기 때문에 Extended Model과 같은 장치가 필요하다. Extended Model에 포함된 산출 로직을 유도하는 원리 등은 리틀의 법칙으로부터 대부분 유도되었으며 상세한 사항은 부록에 수록하였다.

4. 시뮬레이션의 실행

본 장에서는 Coatech의 실적 데이터를 수집하고 모델에 대입하여 시뮬레이션을 실행함으로써 실질적 생산능력을 추정하고 이에 따라 재고 수준의 최대치를 알아본다. 실질적 생산능력은 균등생산계획을 세우기 위한 기초가 된다.

4.1 데이터의 수집

본 연구에 활용된 데이터는 2019년 4월 1일부터 2020년 3월 31일까지의 Coatech로부터 입수한 입고량, 생산량 및 2019년 3월 31일 현재의 기말재고 등 생산실적 자료와 각종 생산 관련 워크샵 회의록/녹취록을 통해 유추한 최소생산요구량(S), 라인 가동시 고정비용(D), 기대이익(r), 재고비용(h) 등이다. 생산실적자료의 형태를 이해시키기 위해 Table 4.에 데이터의 일부를 소개하였다. Table 4.를 자세히 보면 이월된 재고가 충분한데도 각 날짜별로 생산량에서 많은 차이가 있음을 관찰할 수 있는데 Coatech 생산관리자와 인터뷰를 통해 재고를 일정 수준 유지하려는 전략으로 전일 입고량의 크기에 따라 생산량을 편성하기 때문임을 추가로 알게 되었다.

4.2 시뮬레이션 결과

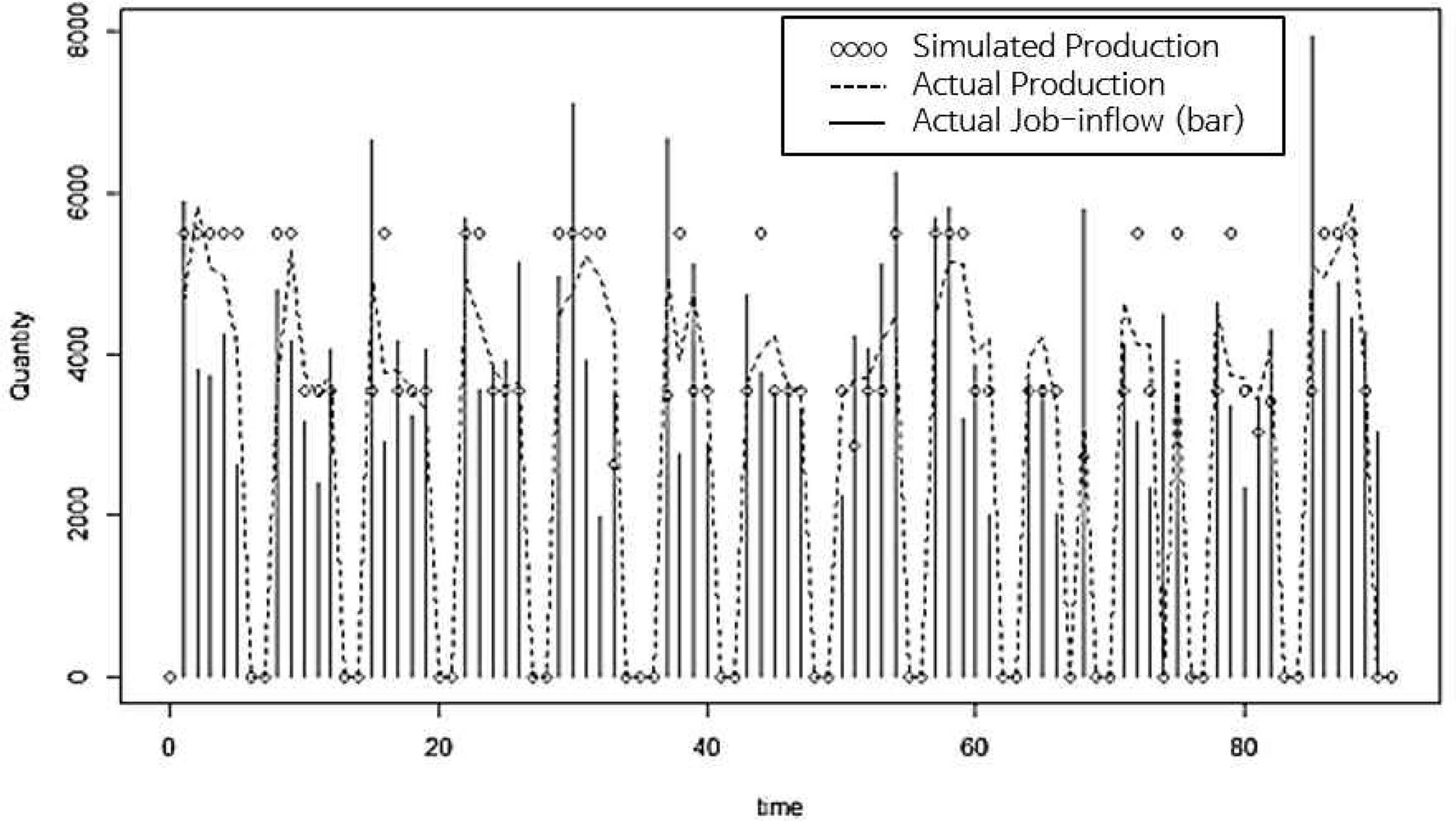

본 사례 연구에서는 수집한 데이터 중 한 분기인, 즉 91일치의 입고량, 생산량, 재고데이터를 이용하여 시뮬레이션 결과를4) 얻었다. 모델의 실행에 필요한 S, c 등 변수값은 담당자 인터뷰를 바탕으로 선택하였다5). Figure 4.는 입력값(동 기간 실제 입고 및 생산량)과 시뮬레이션 결과(동일 입고와 기초 재고가 있을 때 Simple Model 실행 결과 결정된 생산량)를 병치하여 비교한 것이다. 실적 생산량은 입고량이 많은 날은 동반하여 초과생산하는 경향이 있고 시뮬레이션 생산량은 재고 수준에 맞춰(Figure 4.에서 표출되지 않지만 모델에 포함된 변수임) 균등 생산하는 경향이 있음을 알 수 있다. 또한, 재고가 충분한 날은 임계 생산량 이상 실질적 생산능력 이하로 생산하고 재고가 있지만 불충분한 날은 생산하지 않는다.

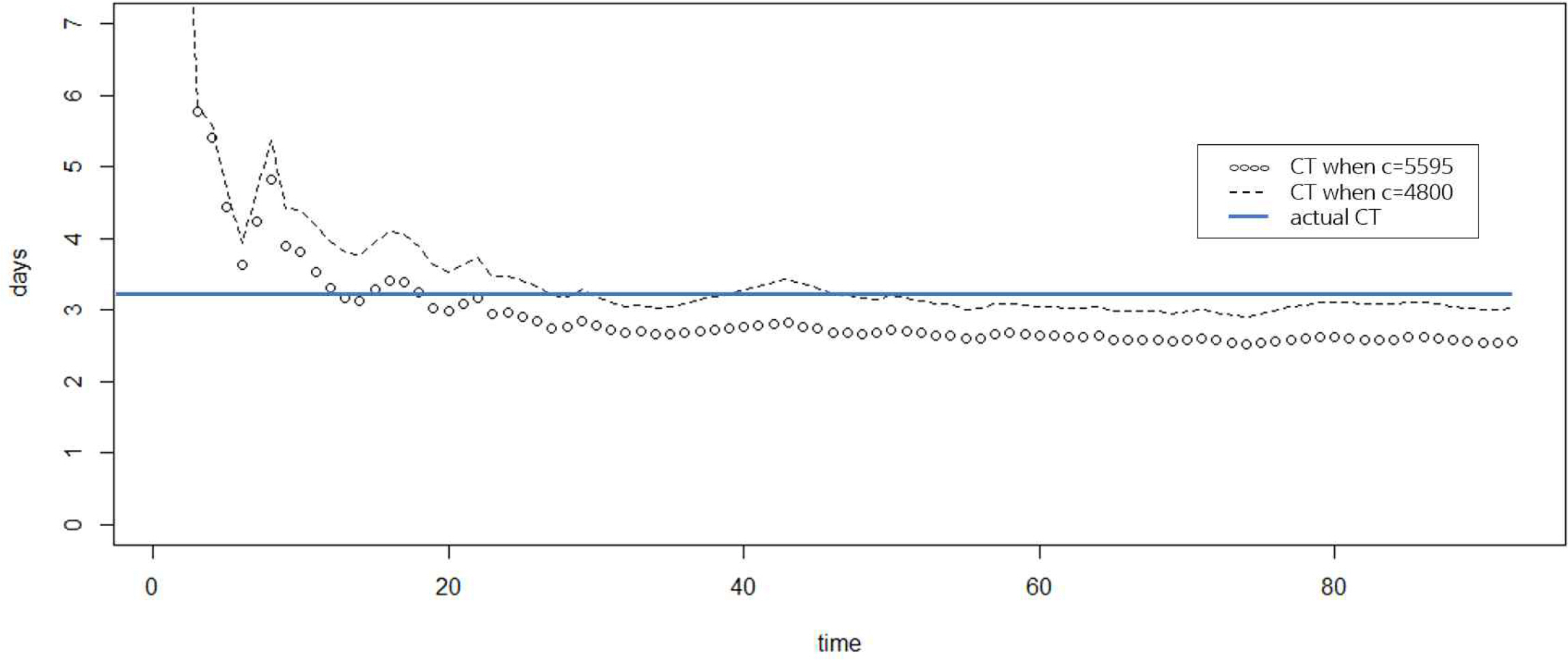

지금까지 살펴본 바와 같이 Simple Model을 실행하면 시뮬레이션으로 결정한 생산량을 구할 수 있으며 시뮬레이션이 결정한 생산량을 통해 산출한 운영 성과 척도를 실적 운영 성과와 비교할 수 있게 된다. 시뮬레이션으로 결정한 운영 성과 척도를 얻기 위해서는 Extended Model을 실행한다. Figure 5.는 c를 변경하면서 현재 실적 운영 성과 척도와 비교해 가장 유사한 운영 성과를 내는 값을 찾는 과정을 묘사한 것이다. Figure 5.에서 주목하는 운영 성과 척도는 싸이클타임(CT)이다. 이를 통해 살펴본 바 c = 4800 일 때 현재 실적 싸이클타임에 가장 근사한다는 사실을 확인할 수 있었다. 따라서, Coatech의 생산관리자는 재고가 충분할 때는 최대 4800 피스를 생산할 수 있도록 인원 설비 등 자원을 계획하고 충분하지 않을 때는 설비 유휴를 선택하면 된다.

본 결과를 식 (8)에 대입해보면 It ≤ 54285 (pcs)가 되며 실질적 생산능력 기준으로 11일의 생산일수가 소요되는 크기의 재고이다. 이는 Coatech가 입고량을 추종하는 생산량을 계획하는 현재와 달리 일정한 생산량을 계획하는 균형생산전략으로 변경한다고 가정했을 때 재고가 폭증하는 시기에 얼마만큼의 재고를 가져도 되는지를 설명할 수 있어 주목할 만한 수치이다. 이를 통해 알 수 있는 것은 실질적 생산능력을 통해 얻을 수 있는 이익을 기준으로 공정싸이클타임을 제외하고 약 10일치 재고 비용을 감당할 수 있다는 사실이다.

5. 결 론

본 연구는 다수 고객으로부터 소량 다품종의 특징을 갖는 주문을 받아 대용량 설비를 이용해 생산해야 하는 경우, 생산관리자가 취할 수 있는 생산계획 방법에 대해 연구한 결과이다. 이러한 사업 형태는 너무나 다양한 산업에서 발견되므로 일반화를 위해 자동차 산업의 부품회사인 Coatech의 생산 현장의 사례를 개발하였다. Coatech의 VSM을 고찰함으로써 계량적인 수리모형을 수립할 수 있었으며 이를 통해 기본적인 손익 구조를 사급 재고의 관리와 생산을 중심으로 이해할 수 있었다. 이어서 Coatech의 현재 생산계획 관행을 살펴본 결과 일자별로 생산량에 차이를 보임을 알 수 있었으며 그 경향은 많은 입고가 있으면 다음날 많은 생산을 편성하는 것이었다. 이는 일정 재고량을 유지하는 일종의 추종 전략을 따르고 있는 것이다. 수리모형을 통찰한 결과에 따르면 Coatech의 생산관리자는 재고가 충분할 때는 임계생산량 이상, 생산능력 이하로 생산하는 것을 실시하며 그렇지 못할 때는 휴무를 선택하는 전략을 취함으로써 이익을 극대화할 수 있다. 이 때 문제가 되는 것은 실질적 생산능력을 파악해야 한다는 것인데 이는 수주한 아이템의 특성과 내부 물류시스템의 효율성이 반영되어 대용량 설비가 가진 이론적 생산능력과는 상당한 격차가 있는 수치이다. 이에 본 연구에서는 생산관리자가 새로운 규칙으로 생산량을 결정한다는 가정하에 시스템다이내믹스 모델을 수립하였고 과거 입고 데이터 및 기초재고를 입력값으로 하여 다수의 실험을 거쳐 실질적 생산능력 규모를 탐색적인 방법으로 구할 수 있었다. Coatech의 생산관리자는 실질적 생산능력치를 이용해 입고량을 추종하는 생산계획을 지양하고 재고가 충분하면 되도록 실질적 생산능력만큼 생산하는 평활생산전략을 취하는 것이 가장 유리하다고 할 수 있다. 또한, 현장의 재고관리를 용이하게 하는 Rule of Thumb으로서 이월 재고의 실질적인 최대 크기 또한 산정이 가능함을 보였다. 이월 재고의 실질적인 최대 크기는 입고량이 폭증하는 경우 평활생산전략을 구사함으로써 발생할 수 있는 일시적인 재고 증가분을 충분히 감당할 수 있는 수준으로 판단된다.

본 연구는 단위 사급재고의 기여 이익과 이월 재고 비용 및 최소생산한계량의 추산에 있어서 인터뷰 대상 담당자의 견해에 크게 의존하는 한계가 있다. 그러나, 이들 상수들에 대해 통상적으로 허용할 수 있는 가정치를 취한다면 공장 전체를 경계로 하는 운영 시스템의 시간에 따른 입출력 기록만으로(즉, 입고량, 생산량 등 데이터) 실질적 생산능력을 추산할 수 있다는 사실을 보여줄 수 있었다. 따라서 하청제조업이나 세탁가공업 등 대규모 설비를 이용한 운영시스템을 관리하는 생산관리자들은 다품종 소량 주문의 단기적 변동이 존재하는 경우라도 본 연구에서 개발한 시뮬레이션 모델을 활용해 총괄생산계획을 수립할 수 있으며 이렇게 수립된 총괄생산계획을 기준으로 전략적 레벨의 장기적 수요 관리와 인원관리 계획 등 연간/분기 사업계획을 체계적으로 수립할 수 있다.

Notes

기업 정보를 보호하기 위하여 가명을 사용하였다

VSM: 토요타 생산 시스템을 벤치마킹한 경영혁신 방법론인 린 운영체계 (lean operation system)의 공정 시각화 도구의 하나로 운영체계 내 주체들 간의 물류 및 정보의 흐름과 그에 따른 싸이클타임을 일목요연하게 표현할 수 있어 전체 생산활동 중 부가가치 시간을 파악하는데 용이하므로 널리 사용되고 있다(Pound et al., 2014)

이 공정은 Coatech가 담당하지만 본 연구의 범위에서 제외됨

Extended Model을 R 언어로 구현함

S = 2900, c = 5500

References

Appendices

가. 재공재고, 산출율, 싸이클타임 간의 관계식

WIP = TH×CT (9)

식 (9)는 어떤 시점에서 기업의 재고가 공장 전체에 걸쳐 다양하게 분포해 있을 때 그 개수 전체를(WIP) 평균 산출율(TH)의 속도로 처리한다면 싸이클타임(CT) 만큼의 시간이 소요된다는 것을 의미한다.

나. 생산대기재고 및 생산대기시간의 정의

생산대기재고(WIPq) - 입고 처리가 완료된 제품은 생산대기 상태가 되는데 이렇게 생산대기 상태에 있는 재고의 개수를 의미하며 입고제품 저장 창고에 있는 재고가 된다.

생산대기시간(CTq) - 제품이 입고 직후부터 생산에 투입되기 직전까지 보내는 평균 시간이며 한 제품이 평균적으로 입고 제품 저장 창고에서 보내는 시간을 의미한다. 생산대기재고 및 생산대기시간이 포함된 운영 성과 척도들 간의 기본적 관계는 식 (10)과 같다.

WIPq = TH×CTq (10)

공정싸이클타임(CTP) - 입고 대기품으로 기다리던 재고가 생산에 투입되어 최종 공정을 마칠 때까지 보내는 시간이며 순수히 도장 및 포장 공정을 거치는데 소요되는 시간을 뜻한다. 식 (9)의 CT는 아래 식 (11)과 같이 생산 대기시간과(CTq) 공정 싸이클 타임(CTP)으로 분해된다.

CT = CTq+CTP (11)

CTP는 계획기간 [1, ... ,T] 동안 일정하다고 할 수 있으며 그 이유는 도장 및 포장 공정의 컨베이어가 연동(synchronized) 되어 있기 때문이다. 즉, 하나의 행잉포인트를 복수의 제품이 점유하지만 제품 한 단위가 도장, 포장 공정을 통과하는데 걸리는 시간은 동일하다.

다. 기타 매개 변수

SUM_A - A의 누적량.

dINV - Inventory(당기)의 누적량. dINV = A - Q + Inventory(직전기)