한국형 전술차량 후방밴 강성·강도 보강을 통한 내구성 향상에 관한 연구

A Study on the way to improve the rear van’s durability of Korean Light Tactical Vehicle

Article information

Trans Abstract

Purpose

The purpose of this study was to improve the FRP Van’s durability by analyzing the problematic parameters, redesigning the rear van, and verifying the design drafts using the CAE analysis & Rig test.

Methods

The collected data through the government quality inspection and field spot check were thoroughly analyzed through the characteristics diagram and the improvement suggestions were verified by performing CAE analysis, like the dynamic stiffness, Torsional stiffness, open/close condition’s strength, Full car durability and Carrying out the actual test.

Results

The results of this study are as follows; The output of CAE analysis shows that improvement suggestions have considerable effects on the reinforcement of FRP structure, and the actual torsion and open/close condition durability test prove that rear van may have durable life which is equivalent to vehicle life cycle.

Conclusion

The structural weakness of KLTV’s FRP rear van was overcome by applying the stiffener in rear van and changing the bonding method of each FRP pieces. That suggestions were proved using CAE analysis and Rig test.

1. 서 론

어느 자동차업계 전문컨설팅 업체에서는 2020년까지 자동차부품 소재 중 철강소재의 비중은 55%로 감소하고 플라스틱 소재가 18%를 차지할 것으로 전망하였다. 이는 세계 각국 정부의 자동차 연비효율 및 배기가스 규제 강화로 인한 제조사들의 자동차 경량화 노력과 그에 따른 연비 향상과 즉결되는 예측 수치로 보인다 Yoon(2013).

특히 자동차 중량이 10% 감소되면 연비는 3.8%, 조향성능과 가속성능은 각각 6%, 8% 향상되고 샤시 내구수명은 1.7배 증가하며 제동거리와 이산화탄소 배기가스는 약 5% 단축 및 절감되는 등 여러 가지 효과를 거둘 수 있는 장점이 있는 것으로 알려져 있다. 이에 따라 글로벌 완성차업체들은 차량 경량화를 위한 투자를 점차 확대하고 있는 추세이며 이는 선택이 아닌 필수 사항으로 인식되고 있는 현실이다 Yoon(2013), Kim(2016), Lim(2011).

최초 복합재료를 자동차에 적용한 사례는 1953년 Shevrolet의 차체가 있었고, 이후 지속적인 연구가 진행되어 최근에는 RTM(Resin Transfer Molding) 등의 기술을 이용하여 자동차 내장재, 차체 구조물, 엽상형 스프링, 범퍼 등의 제작에 활발히 이용되고 있다 Lee(2016).

국내 사례로는 완성차 업계 일부 업체가 기존의 플라스틱으로 이루어진 라디에이터 엔드탱크와 연료 필러넥의 겨울철 염화칼슘 제설재로 인한 파손 현상을 예방하기 위하여 내화학성 강화 플라스틱 연구를 진행한 적이 있고 Kim(2008), 완성차(YF 소나타) 적용 사례로는 유한요소 해석을 통한 성형성 검증과 실차 시험을 통해 내충격성 및 내부식성이 우수한 섬유강화 플라스틱 도어 모듈이 있으며 Jung(2009), 그 외에도 자동차 전반에 걸쳐 다양한 분야에 이를 적용하기 위하여 연구를 진행하고 있다.

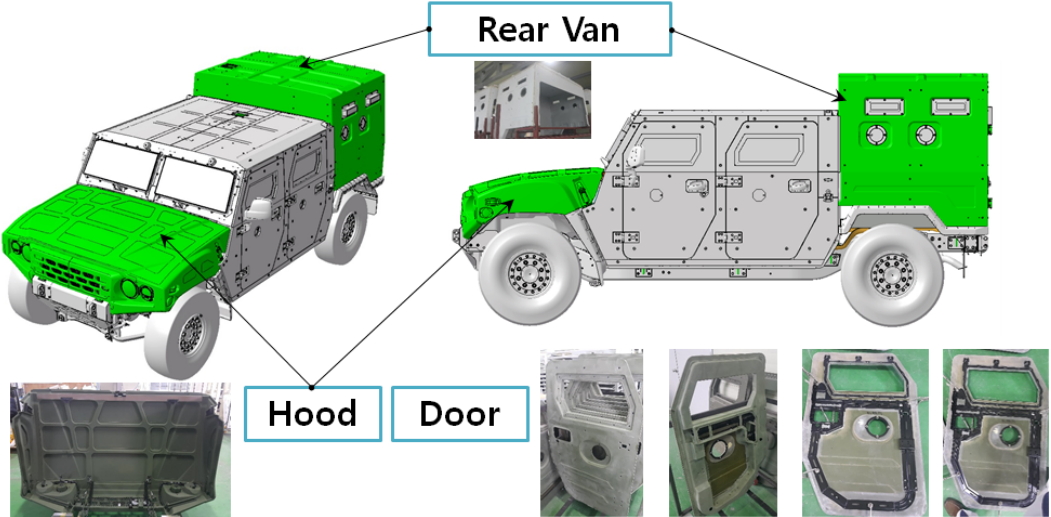

군용 전술차량 개발 시 사용군에서 요구하는 북한군 화기에 대응하는 방호력을 충족하면서 기 설정된 중량 요구조건을 동시 만족하기 위해 섬유강화플라스틱(이하 FRP)이 가지는 높은 비강성(specific stiffness)과 비강도(specific strength)의 장점을 활용할 필요가 대두되었고, 최종 아래 Figure 1과 같이 후드조립체, 후방밴조립체 및 일부 방탄형 도어에 FRP를 적용하였다.

그러나 개발이 완료된 이후 ’16년 12월에 야전운용시험(Field Test)용 초도품 00대에 대하여 품질보증을 수행하는 과정에서 후방밴의 강성·강도 부족으로 내・외판 균열, 후방문 개폐 시 힌지 장착 부 꿀렁임 및 가스리프터 장착 브래킷 변형 등 다수의 문제점들이 확인되었다. 이후 문제 발생부에 대한 보완 조치 후 전력화하였으나 추후 군 운용간 지속적인 내구 품질문제 발생이 예상되어 기품원 주관 “품질문제분석”사업에 반영하고 공식적인 개선 연구를 추진하였다.

우선 차량의 동강성 해석, 비틀림해석, 후방도어 개폐조건 해석과 더불어 차량상태 내구해석을 실시하였으며 이중 내구해석의 경우 FRP 재료를 냉간압연강판(SPCC)으로 치환하여 변경 전·후의 상대 비교하는 방식을 통해 개선 효과를 확인하였다. 통상 스틸 구조물의 개발 또는 개선 시에는 동강성, 비틀림 및 필요시 내구 해석을 수행하는 것이 일반적이나 FRP 재료의 이방성 특성으로 기계적 물성 확보가 곤란하고, 섬유의 배향에 따라 강도/강성의 변화가 크고 적층 구조 및 조인트 방식의 차이로 인하여 그 구조의 특성이 크게 변화한다. 그로 인해 전산 구조 해석을 통해 강도/강성, 내구 수명의 예측이 용이치 않다. 더구나 이를 수행하기 위해서는 유한요소법을 기반으로 하는 정형화된 수치해석적 모델이 필요한데 기본적으로 FRP 제조 공법은 제조 공정(적층구조 등), 방법, 작업환경 등에 많은 영향을 받기에 전산해석을 위한 정확한 물성 데이터 추출은 매우 힘든 상황으로 볼 수 있다. 그러기 때문에 양산 적용 시간 및 경제성 등을 고려하여 재질치환 해석을 실시하였고 상기 언급한 과정을 통하여 후방밴 구조 강성·강도 보강을 통한 후방밴의 품질개선 연구를 수행하였다.

2. 연구대상 정보 및 문제 원인분석

2.1 연구대상 장비 특성

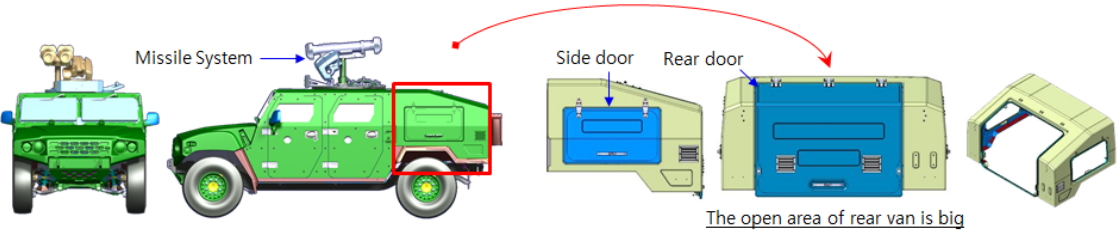

현궁 무기체계를 운용할 목적으로 선회 구동부를 포함한 터렛 시스템이 적용된 기갑수색용 소형전술차를 일부 개조하고 아래 Figure 2와 같이 FRP 재질의 현궁 전용 후방 밴을 탑재하는 차량이다. 기존의 기갑수색차량에서 연막탄 발사기 및 00화기 거치대 제거, 유도무기용으로 터렛 개조 개발, 유도무기 운용성을 고려한 FRP 후방밴 신규 개발, 유도탄 적재장치 적용, 전원 공급장치 선반 추가, 충전 및 전원공급용 전원시스템 일부 개조 등을 통해 소형전술차의 계열차(K153C1)로 개발되었다. 앞서 언급된 바와 같이 후방밴에 0발의 장입유도탄 적재 ․ 적하성을 확보하고 전원공급시스템 등 부수장치에 대한 접근성 확보를 위하여 Figure 2와 같이 후방 밴 양측과 후면에 대형 리드를 구성하였다. 이로 인한 개구 면적 과다로 FRP만으로 대형 구조물의 강성·강도를 확보하기가 곤란한 현실이었다.

2.2 연구대상 형상 및 제원

본 개선 연구의 대상인 후방밴은 차량 후방에서 유도무기 0발과 관련 전원장치 등을 보관 ․ 탑재하기 위한 공간으로 차량의 중량을 고려하여 최초 FRP 재질을 위주로 구성되었다. 아래 Figure 3과 같이 유도탄을 보관하기 위한 전체 부피(장×폭×고 : 1485×2196×1127mm)가 매우 큰 형태로 측면 2개소 및 후방 1개소의 도어가 구성이 된다. 특히 해치 형태의 후면 리드는 유도탄의 적재·적하가 용이하도록 최초 2개의 힌지를 축으로 상 ․ 하 방향으로 약 66도까지 개방 가능하며 유도탄 발사 후폭풍을 고려하여 후방 경사형으로 되어 있다.

2.3 연구 대상 문제 원인분석

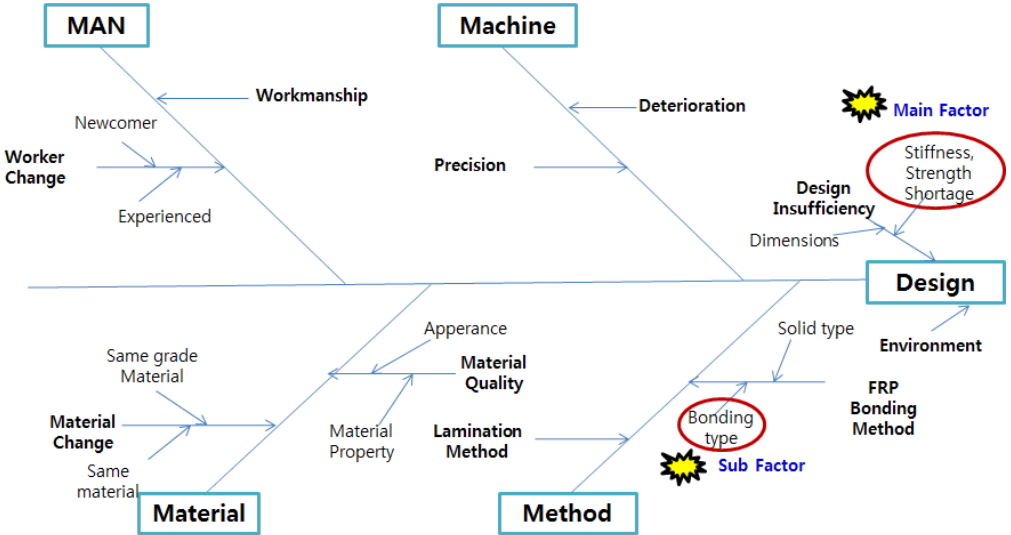

’16년 12월에 야전운용시험(Field Test)용 초도품 00대에 대하여 품질보증을 수행하였고 이러한 과정에서 후방밴의 강도와 강성 부족에 기인한 것으로 판단되는 내 ・ 외판 표면 균열, 후방문 개폐 시 힌지 장착 부 꿀렁임 및 가스리프터 장착용 브래킷 변형 등 아래 Figure 4와 같이 다수의 문제점들이 확인되었다.

현궁용 소형전술차량 후방밴 품질문제점에 영향을 미치는 인자를 명확히 분석하여 위험요인을 정확히 식별하고 그 극복방안을 모색하기 위하여 아래 Figure 5와 같은 QC 7 도구 중 “특성요인도”를 작성하였다. 이를 통해 후방밴 설계 시 사용군 운용 환경을 고려한 구조 안전율 부족으로 내·외판 균열, 후방 리드 장착부 꿀렁임 및 장착부 브래킷 변형 현상이 발생하였음을 알 수 있다. 또한 과거 시제차 개발 당시 공법은 작업자가 수작업으로 적층하는 핸드레이업(Hand lay-up) 공법으로 일체형 제작이 가능하였지만, 초도 생산 시에서는 양산성 확보를 위해 RTM(Resin Transfer Molding) 공법을 통해 분할 제작된 FRP 부품을 수지, 본드 및 퍼티를 이용하여 접합하는 방식으로 작업 방법이 변경된 점이 부수적인 인자로 작용하였다.

3. 연구 설계

3.1 연구개선 방안 도출

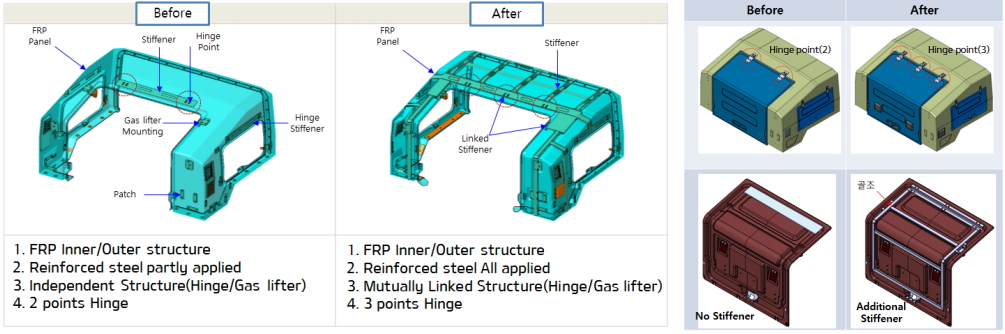

앞선 “2.3 연구 대상 문제 원인분석”에서 언급하였듯이 후방밴 전반적 강성·강도 부족을 해결하기 위해 아래 Figure 6과 같이 밴에 보강재를 추가하고 상호 연결구조를 적용함으로써 밴 바디 전체의 구조 강도・강성에 대한 설계 안전율을 높였으며, 아울러 FRP간 접합 방식을 보완하여 외판 균열을 예방하였다. 이 과정에 수반된 중량의 증가분은 공차중량 약 4.3톤 대비 1.2%(약 50kg)에 불과하고 연비시험의 기준이 되는 총중량 5.7톤은 변함이 없어 연비에 미치는 영향이 없다. 또한 군용차량은 험지 주행성, 등판성능 등 작전요구성능이 연비에 우선하기에 추후 운용간 크게 문제가 없을 것이라 판단하였다. 또한 부수적으로 후방 리드에 보강재(골조)를 추가하고 힌지 개소를 증대(2개소→3개소)하여 외력 및 자중에 대한 지지 구조를 개선하고 힌지부에 집중되는 하중을 분산시켜 설계 안전율을 추가로 확보 하였다.

마지막으로 FRP 외판의 경우, 내측에만 유리매트 및 수지적층을 하고 외측은 외관 확보를 위해 퍼티 처리하던 것을 아래 Figure 7과 같이 외측에도 내측과 동일한 방식의 적층 연결구조를 적용함으로써 표면 전단 강성을 높여 비틀림 저항성을 증대시켰다. 또한 FRP 내판의 경우, 기존의 FRP 적층 대신에 확실한 접합 품질 확보를 위해 아래 그림과 같이 리베팅 구조로 결합 방법을 변경하였다.

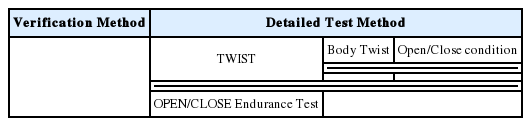

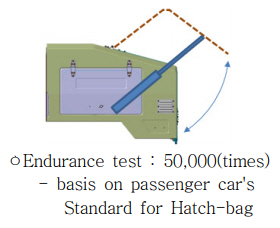

3.2 연구개선 검증 방안

위에서 제시한 방법으로 개선된 후방 밴을 제작하기 전 사전검증을 위하여 M&S(Modeling & Simulation) 기법을 활용한 전산해석을 수행하였다. 강성의 변화에 따른 주파수 천이를 확인하여 상대적 개선 여부 확인을 위한 동강성 해석과 구조물의 한쪽을 고정하고 반대쪽에 특정한 하중을 부여한 조건으로 실시하는 비틀림 해석을 진행하였고, 금번 양산간 문제 발생하였던 부분의 상대 개선 여부 확인을 위한 후방도어(리드) 개폐조건에서의 변위 해석을 실시하여 가스리프터부를 포함하는 FRP 구조물과 장착 브라켓의 강도를 개선 전·후 상대 비교하여 그 효과를 사전 검증하였다. 또한 군용차량 개발 시 일반적으로 요구되는 실차 32,000km 내구 주행시험에 상당하는 로드 프로파일로 차량 단위의 전산 내구해석을 실시하여 구조물의 수명을 상대 비교하여 개선 여부를 최종 검증하였다. 사전검증 항목은 아래 Table 1.과 같으며 해석결과가 만족스럽지 못할 경우에는 추가적인 설계변경과 해석을 통해 최적의 안을 도출하였다. 그 이후 개선 전・후 후방밴에 대해 개폐 내구시험(5만회) 및 후방밴 비틀림시험 등 실제시험(rig test)을 통해 개선방안의 실효성을 확인하였다. 일반적으로 도어 등과 같은 무빙류는 설계 적합성 평가를 위해 내구시험이 실시된다. 이는 일반 내구로 주행시험차에서 일정 주행구간마다 무빙파트의 작동 내구성을 확인하는 실차내구 시험과 도어 앗세이가 장착된 완성차 상태의 완성차 도어 개폐내구, 벨지안로 및 크로스컨트리로 주행 시 각 부분의 기능상 이상을 점검하는 주행 내구 등이 있다 Seo(2011). 본 연구에서는 무빙류의 주행 내구도를 평가하기 보다는 후방문을 개폐 시 가스리프터 장착부의 변형, 힌지부 꿀렁거림 등이 FRP 몸체의 변형에 미치는 영향이 매우 크다고 판단하여 완성차 장착상태와 동일한 조건을 구성한 test rig 를 구성하여 개폐 내구시험을 실시하되 그 목표는 민수 해치백 차량 기준으로 5만회로 설정하고 개선사양의 설계건전성을 확인하였다. 아울러 아래 그림에서 표시한 내용으로 품질문제 개선을 추진하였고 개선 전・후 시제품을 제작하여 M&S 및 실제시험을 통해 실제 개선 효과를 비교 분석하였다.

4. 실증분석

4.1 M&S 기법을 활용한 전산해석

신규 설계된 단품이나 조립체에 대한 안전성 평가를 위하여 전산해석을 실시하고자 할 때는 외력이나 구속조건에 대한 정보가 부재하기 때문에 차량의 급정지/급회전/노면의 충격하중 등을 모사한 조건을 만들어 해석을 수행한다. 이와 같은 강도해석은 통상 자중대비 장착되는 중량물이 많은 프레임이나 BIW(Body In White)상태의 조립체 평가 시에 많이 활용되는데, 문제가 되는 현궁차량의 후방밴의 경우는 밴 구조물에 중량물이 장착되는 구조물이 아니고 품질문제 발생 부위가 출하 후 3,000km 이전에 발생한 문제이므로 차량 주행 중 발생한 문제라기보다는 밴바디 구조물의 강성수준이 상대적으로 낮고 특정 반복하중에 의한 결함으로 판단할 수 있었다. 따라서 다음의 4가지 해석 케이스를 만들어 밴바디 강성 증대 확인과 특정부위 품질문제 발생여부 재연 가능성 확인 및 개선 전후의 결과 차이를 분석하여 품질문제 해결을 도모하고자 하였다. ①밴 바디에 대한 동강성 해석을 통하여 강성의 변화에 의한 주파수 천이여부 확인과 강성 증대량을 확인하였고, ②증대된 강성을 실제 시험을 통하여 평가 시 어떤 형태로 나타날 것인지를 판단하기 위하여 후방밴에 대한 비틀림 해석을 수행하였다. ③후방 도어부의 품질문제 확인을 위하여 후방도어 개폐시에 가해지는 하중을 물리적인 수식모델을 통하여 얻은 후 이 하중을 이용하여 모델에 입력 후 해석을 수행하였다. ④마지막으로 내구수명의 증가 여부를 판단하기 위하여 국방규격에서 명시한 차량내구도 조건인 32,000km 실 주행상태를 모사한 내구해석을 실시하여 내구수명 증대량을 확인하였다. 해석을 위한 모델링은 HyperMesh(V12.0)을 이용하였고, 강도해석은 ABAQUS(V614)로 내구해석은 fe-safe(V6.4)를 이용하여 수행하였고, 결과는 HyperView(V12.0)으로 포스팅하였다. 해석에 사용된 Element수는 38만~197만개 수준이며 Node수는 40만~196만개 수준이다.

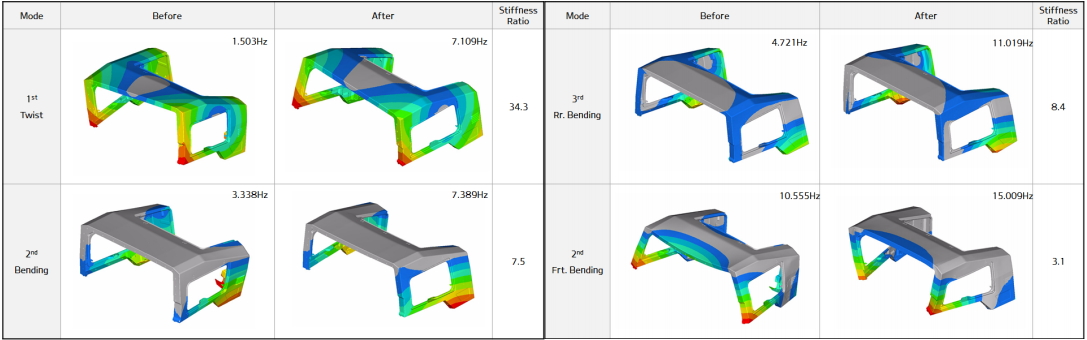

4.1.1 후방밴 바디 동강성 해석 : 상대성 강성 증대 확인

초기 품질문제 발생은 후방밴 자체의 강성이 주행 또는 운용조건에 필요한 적절값 대비 낮게 설계됨에 기인한다고 판단되어 개선된 후방밴은 스틸 사각봉(Square Tube) 등과 같은 보강재를 이용하여 밴 내측을 보강하였다고 앞에서 언급하였는데 이를 검증하기 위하여 후방밴에 대한 단독 동강성 해석을 수행하였다. 해석은 후방 및 측면 도어부를 제외한 순수 밴 바디부만을 모델링하여 평가하였는데, 이는 전체적인 강성에 도어부가 기여하는 부분이 상대적으로 적고, 주요 변형모드 평가 시 노이즈 역할을 할 수 있을 것으로 판단되었기 때문이다. 후방밴의 경우 내판, 외판을 별도로 성형후 접착하는 방식으로 이 과정에서 부분적인 보강재도 접착을 하므로 이를 구현하기 위하여 해석은 별로 부재별로 모델 FE모델링 후 모재의 강성을 갖는 스프링 요소(CONN3D2)를 등간격으로 모델링 하여 연결시켰다. 각 판넬과 내측 스틸 보강재간의 접착도 동일한 방법을 이용하여 모델링 하였고 볼팅부는 Rigid Link를 이용하여 연결하였다. Eigenvalue Solver는 LANCZOS법을 이용하였고, Normalization은 Mass로 하였다. 해석결과, 아래 Figure 8과 같이 밴바디는 비틀림 모드가 최초로 나타나고, 1차 밴딩 모드가 나타난 후 전/후측 로컬 밴딩 모드를 보였다. 동일 모드 발생시의 주파수 비교 결과 개선 후 사양이 4~6.3Hz 천이가 있음을 확인하였다. 이는 구조물의 강성 증대를 위한 보강 시 중량도 비례로 증대하기 때문에 1Hz이상의 천이가 힘든 점을 감안할 때 획기적인 주파수 천이라고 할 수 있다. 각 모드가 나타날때의 주파수와 중량을 이용하여 후방밴이 갖는 정량적 강성을 평가하였다. 물체의 강성과 주파수는 다음과 같은 관계식을 갖는다.

여기에서 4π2은 상수이므로, 각모델의 강성은 중량(m)과 주파주(f2) 곱과 비례한다고 할 수 있다. 동일한 모드를 갖는 보강 전후의 후방밴의 주파수를 구한후 (1)식에 대입하여 강성비를 구해보면 개선후의 후방밴의 강성이 3.1~34.3배의 증대가 있음을 알 수 있다. 특히 1번째로 발생하는 비틀림모드의 경우는 34.3배의 획기적인 강성 증대가 있음을 알 수 있었는데, 차량 주행 시 차체의 비틀림은 가장 빈번하게 발생하는 모드이므로 개선된 후방밴 비틀림 강성은 차량에도 긍적적인 영향을 미칠 것으로 판단된다.

4.1.2 후방밴 바디 비틀림 해석 : 비틀림 저항성 확인

일반적인 차량의 경우 경쟁차량 또는 기존 차량 대비 새롭게 개발되는 차량의 강성/강도값의 변화를 비교하는데, 본 해석대상인 후방밴의 경우는 이와 같은 d/Base가 존재하지 않아 유사한 사이즈와 중량을 갖는 전방후드의 평가기법을 응용하여 비틀림 해석을 수행하였다. BIW와 결합이 되는 밴바디 전면 볼팅부 20개소를 완전고정상태(All Fix)로 만든 후, 보강 전후 모델의 후방밴 후방 끝단부의 동일한 위치에 대하여 한쪽 끝단부는 차량 하방향으로 20kg의 하중을 부여하고 반대편 끝단부는 자유단으로 구속하지 않은 상태에서 처짐량에 대한 평가를 실시하였다. 기타 모델링 방법은 [4.1.1 후방밴 바디 동강성 해석]과 동일한 방법을 이용하여 모델링을 하였다. 차량의 기준점을 중심으로 좌우 대칭이 아니기 때문에 좌우측에 대한 평가를 각각 실시하였다. 해석결과, 아래 Figure 9와 같이 개선 후 사양의 좌측은 33.8%, 우측은 36.4% 처짐량이 개선되는 것으로 분석되었다. 이는 4.1.1 후방밴 바디 동강성 해석의 결과와도 일치하는 경향으로 밴바디의 비틀림 강성증대는 비틀림으로 인한 전단응력의 수준이 낮아짐으로 표면에 발생하는 균열의 발생 및 진전 억제 효과도 있으리라 판단된다.

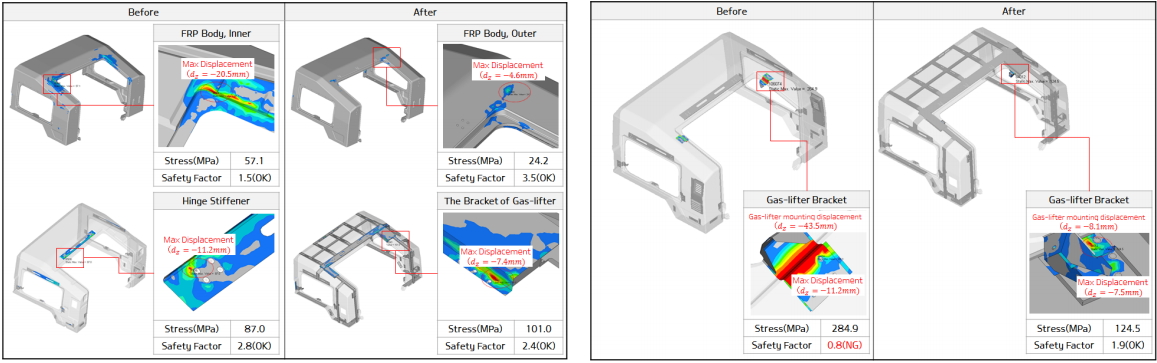

4.1.3 후방도어 개폐 조건 해석 : 장착 브래킷, FRP 몸체 및 가스리프트부 강도 검증

차량에서 무빙파트는 승객의 출입을 위한 도어와 엔진의 점검을 위한 후드, 트렁크 공간의 개폐를 위한 트렁크리드가 있는 것이 일반적이다. 이들 무빙류들은 사용자의 안전과 편의를 도모하며 사고나 불의상황발생 시 사용자 생존공간 확보등을 위하여 일정 수준 이상의 강도과 내구성을 만족하도록 설계된다. 이런 무빙류등에 대한 설계검증은 일반적으로 개폐 내구시험과 실차 내구시험을 통해 설계 사양을 확정하는 것이 보편적인데, 금번 개선에서 본 해석을 실시한 사유는 실제 사용군 운용간 발생한 품질 문제의 대부분이 차량 납품 초기 단계(마일리지 3,000km 미만)에서 발생하여 내구적인 문제라기 보다는 부품의 강도가 부족하여 발생된 문제라고 판단되었기 때문이다. 특히 민수의 트렁트 리드와 유사한 후방밴의 후방 도어(리드)는 측면 도어와 달리 자중에 의한 닫힘이 이루어지고 이를 적절히 제어하기 위하여 가스리프트 등을 사용하는데 이들 구성 부품들은 회전에 의한 닫힘 발생 시 밀폐된 내부 공간의 공압에 의해 반력을 받게 된다. 초기 후방밴의 경우 도어류의 닫힘 이벤트 발생 시 내측의 공기가 적절히 바깥으로 빠지게 하는 벤트의 사이즈 및 개소가 열악하여 사용자가 도어류를 닫고자 할 경우 추가적인 하중을 작용시켜 닫아야 했다. 이 과정에서 힌지부 및 로킹부에 과도한 변형, 웨더 스트립류의 비정상 찌그러짐 및 힌지부의 끌렁거림이 발생하였는데 본 해석은 이를 개선하고자 수행된 해석이다. 해석을 수행하기 위하여 먼저 개선 전·후 모델에서 힌지부 및 가스 리프트부에 가해지는 하중을 개폐과정에서 가장 크게 받을 것으로 예상되는 시점에서의 물리적인 힘의 평형, 모멘트 평형을 이용하여 힌지 및 가스 리프트에 가해지는 하중을 계산한다. 밴바디가 장착이 되는 볼팅부를 모두 고정(All Fixed)한 후 앞에서 구한 하중의 정확한 입력을 위하여 Local 좌표계를 생성하고 각 방향으로 앞부분에서 구한 하중을 입력하였다.

강도해석 결과, 아래 Figure 10과 같이 개선전 사양은 최고응력이 발생하는 FRP바디부의 최대 변위가 20.5mm로 힌지부의 꿀렁거림이 발생가능성을 확인하였고, 개선 후 사양은 개선전 사양대비 1/4수준으로 발생 변위를 낮추었다. 또한 가스리프트 장착부 브래킷은 강도해석결과 항복안전율(=재질별 항복응력/발생응력)이 0.8로 자체 기준인 1.0을 미달하여 개선이 필요함을 알 수 있었다. 동일 부위에 대한 개선 후 사양은 항복안전율이 1.9로 충분한 강도를 가지고 있음을 확인 할 수 있었고, 가스 리프트가 장착되는 부분의 변위는 1/5수준으로 낮추어 적절한 바디강성으로 높아졌음을 확인할 수 있었다. 아래 그림은 개폐조건에 대한 강도해석 결과를 보여준다.

4.1.4 후방밴 내구해석 : 차량상태 내구도 검증

차륜형(wheeled vehicle) 군용차량은 표준카고 차량과 그 플랫폼을 기반으로 하는 계열차량으로 구성된다. 일반적으로 기본이 되는 표준카고는 국방규격서에서 명시하는 32,000km(야지 40%/비포장30%/포장30%)의 차량 상태 내구도 시험을 실시하도록 되어 있다. 그리고 그 계열차량의 경우는 표준이 되는 차량의 섀시가 검증이 되었다는 것을 전제로 19,2000km 내구도 시험을 적용하는 것이 통상적이다. 그러나 섀시를 공용으로 하면서 총중량이 동일하다는 조건하에서 후방부에 적용되는 일부 중량만 상이한 계열차량이 개발되는 경우, 전력화 일정, 비용대 효과분석 등을 고려하여 전산 내구해석이 실제 시험평가의 유효한 대안으로 활용 빈도가 점점 더 높아지고 있다. 내구해석의 경우 일반적인 강도해석과는 달리 내구해석을 위한 추가적인 내구해석 물성을 필요로 하는데, 현재 이와 관련된 재질 d/Base가 미확보 중이고, FRP의 경우 제조공법 또는 제조공정상에서 발생되는 최종 물성의 편차가 심하고, 이방성 재질에 대한 해석표준이 부재하여 본 해석은 등방성 재질인 SPCC(KS D 3512) 재질로 치환 해석을 실시하여 절대적인 내구거리가 아닌 개선 전·후 내구수명의 상대적인 변화 및 구조물 자체 상대적 취약부 선정에 이용을 하였다. 이와 같은 방법은 과거 한국형 전술차량 개발시험평가(Development Test)간 전면부 균열이 발생한 FRP 재질의 후드조립체 개선방안을 수립 시 본 논문에서 적용된 것과 유사한 재질치환 해석을 통해 품질개선 사례가 있다.

내구해석을 수행하기 위해서는 노면하중에 대한 하중이력이 필요한데, 본 차량은 내구시험을 수행하지 않은 관계로 유사차종(총중량 동일)인 지휘 8인승차량이 국방과학연구소 내구로에서 측정한 데이터를 이용하였다. 내구해석을 위한 Input파일 생성을 위하여 동력학 해석 S/Ware인 ADAMS로 차량모델 구성 후 전달하중 해석을 통하여 주요 현가부 입력점에서의 하중을 이용하여 내구해석에서 필요한 입력점에서의 하중을 추출하였다. 내구해석은 BIW와 후방밴이 결합된 모델을 구성하여 고유진동해석을 통하여 모델 검증하였고, 이 모델을 이용하여 앞에서 구한 하중이력을 결합하여 내구해석을 수행하였다. 내구해석은 fe-safe(V6.4)를 이용하였으며 해석결과는 HyperView(V12.0)를 이용하여 포스팅하였다.

내구해석 결과, 아래 Figure 11과 같이 밴바디는 후방 리드 장착부 측면 장착부가 상대적으로 내구수명이 가장 낮게 나타났으며, 개선후의 내구수명은 개선전 사양대비 40.6 ~ 3065.8배의 내구수명 증대를 기대할 수 있을 것으로 판단되었다. 후방 리드는 플로워 로킹부의 내구수명이 가장 낮은 것으로 파악됐으며, 개선후 기대 내구수명 증가는 151 ~ 184.5배가 되는 것으로 해석되었다. 일반적으로 FRP 구조믈의 기계적특성이 모재(Matrix)의 성질, 섬유의 길이, 함유량, 배향 및 성형조건 등에 따라 그 기계적특성이 일부 변할 개연성이 존재하기는 하지만 개선 후 후방밴의 제조공법상의 변경 및 제조상의 결함이 발생하지 않는다면 내구적으로 큰 문제는 없을 것으로 판단된다.

4.1.5 해석 및 고찰

소형전술 현궁차량의 전력화 초기 발생한 후방밴의 품질문제를 해결하고자 4가지 방법으로 전산해석을 실시하여 아래 Figure 12와 같은 결과를 얻었다. 후방밴의 동강성해석을 통하여 유사 모드에서의 주파수는 4~6.3Hz의 천이가 있었고, 주파수와 질량을 이용한 강성 비교 시 3.1~34.1배의 강성증대 효과가 있었는데, 특히 비틀림 강성이 확기적으로 개선이 됨을 알 수 있었다. 이는 후방밴 비틀림 해석을 통해서도 확인 할 수 있었는데, 동일한 조건하에서의 후방밴 비틀림은 개선 후에 33.8~36.4%의 비틀림 저항 개선 효과가 있는 것으로 해석되었다. 후방도어 개폐해석을 통하여 개선전 사양의 꿀렁거림 현상과 가스리프트부 휨 현상이 발생가능함을 도출할 수 있었는데 이는 개선 보강을 통한 구조물 강성증대를 통하여 충분히 해결 가능함을 확인할 수 있었다. SPCC 재질로 치환 후 수행한 내구해석결과 개선 후 사양이 40.6~3605.8배의 내구거리 증대 효과가 있음을 알 수 있었다. 특히 내구거리 증대는 변경전 후방밴에서 균열이 발생한 FRP 바디 코너부에서 수명이 탁월하게 증대함을 알 수 있었다. 이와같은 해석결과를 통하여 개선 후 사양으로 설계변경 시 품질문제 개선 효과가 탁월해 짐을 예상할 수 있었다.

4.2 Rig test

최초 개선 방안을 설정하고 컴퓨터 전산해석을 통해 세부 사항을 셋팅한 후 개선 전·후 부품을 제작하여 비틀림 시험(비틀림 변위, 개폐 변위)과 개폐 내구시험(5만회)을 실시하였다.

먼저 상대적인 비틀림 강성의 개선 효과를 확인하기 위해 아래 Figure 13과 같이 운전실(BIW)과 결합되는 전면 부위는 고정하고 바닥은 미 고정 상태에서 후방의 한쪽 끝단에 일정 하중(20kgf)을 부여했을 때 변위를 측정하였다. 이후 후방 도어를 개폐 할 때 밴 몸체의 부위별 변위를 측정하여 상호 비교하였다.

시험 결과, 아래 표와 같이 전산해석 결과와 유사하게 후방 밴 단품의 비틀림 강성이 개선된 것과 후방 도어 개폐 조건에서의 변위 또한 모두 큰 개선 효과를 확인할 수 있었다.

마지막으로 민수 승용 해치백 차량 기준으로 개폐 내구시험 5만회를 실시하였고 개선 전 사양에서는 아래 Figure 14에서 확인 가능하듯이 문제로 기 식별된 후방 도어와 바디 유동으로 개폐 간 간섭, 가스리프터 장착 브라켓 주변 바디부 균열 및 파손 현상이 재현되었으며, 개선 후 제품에 대해서는 Figure 15의 내용으로 동일 현상이 발생하지 않아 충분한 내구수명을 확보한 것으로 판단하였다. 다만 개선 후 사양 개폐 내구시험간 도어 웨더스트립 일부 구간에서 비정상 마모 현상이 관측되었으나 분석결과 제조산포로 인한 갭실부 치수 편차에 원인이 있는 것으로 판단되어 이를 수정하고 1.5만회를 추가하여 총 6.5만회 개폐 내구시험을 실시하였다. 그 결과 시험간 돌발로 발생한 웨더스트립 마모 및 기존에 확인된 주요 품질문제점은 발생하지 않았다.

5. 결 론

본 연구는 한국형 소형전술차량 FRP 후방밴의 강성·강도 보강을 통한 내구성 향상 방안을 제시하고자 하였다. 본 연구의 주요결과는 다음과 같다.

첫째, M&S 기법을 활용한 컴퓨터 전산해석 결과, 동강성, 비틀림강성, 개폐조건 해석 및 차량상태 조건의 내구해석 등 모든 조건에서 현격한 개선 효과를 확인하였으며,

둘째, 비틀림 및 5만회 개폐 내구 시험을 실시한 결과, 기존 차량에서 식별된 문제점이 모두 해소되어 차량 수명에 준하는 내구성이 확보됨을 알 수 있었다.

셋째, 기계적 물성 확보가 곤란한 FRP 소재 구조물의 경우 내구도 향상을 위한 구조 연구 시 재질 치환(FRP↔금속재료) 전산 해석을 실시하여 유의미한 결과를 도출할 수 있음을 확인하고 귀중한 경험 데이터를 확보하였으며, 이는 차후 연구 개발사업에서 중량을 고려한 경량화 설계가 필요할 때 중요한 참고 자료로 활용 가능할 것이다.

마지막으로 향후에는 충분한 시간적, 경제적 여유가 주어진다면 FRP 구조물 제작에 사용된 다수의 복합소재 시편에 대해 인장 및 굴곡강도 시험 등을 통하여 최대한 유사한 기계적 물성을 확보할 필요가 있을 것으로 판단된다. 그 이후에 Hypermesh 등 전산 소프트웨어 프로그램을 이용해 다양한 방법으로 모델링된 유한요소 모델에 확보된 물성 데이터를 활용하여 상용 유한요소 해석 프로그램인 ABAQUS로 구조해석을 실시하고, 실제 FRP를 적용한 부품의 구조특성 시험과 비교를 통하여 정형화된 표준 유한요소모델을 구축하는 것이 타당할 것으로 판단된다.