인더스트리 4.0을 위한 고장예지 기술과가스배관의 사용적합성 평가

Prognostics for Industry 4.0 and Its Application to Fitness-for-Service Assessment of Corroded Gas Pipelines

Article information

Trans Abstract

Purpose

This paper introduces the technology of prognostics for Industry 4.0 and presents its application procedure for fitness-for-service assessment of natural gas pipelines according to ISO 13374 framework.

Methods

Combining data-driven approach with pipe failure models, we present a hybrid scheme for the gas pipeline prognostics. The probability of pipe failure is obtained by using the PCORRC burst pressure model and First Order Second Moment (FOSM) method. A fuzzy inference system is also employed to accommodate uncertainty due to corrosion growth and defect occurrence.

Results

With a modified field dataset, the probability of failure on the pipeline is calculated. Then, its residual useful life (RUL) is predicted according to ISO 16708 standard. As a result, the fitness-for-service of the test pipeline is well-confirmed.

Conclusion

The framework described in ISO 13374 is applicable to the RUL prediction and the fit-ness-for-service assessment for gas pipelines. Therefore, the technology of prognostics is helpful for safe and efficient management of gas pipelines in Industry 4.0.

1. 서 론

2016년 세계경제포럼의 Klaus Schwab이 주창한 4차 산업혁명은 물리적 세계와 사이버 세계의 통합 즉 Cyber-Physical System (CPS)에 의해 우리 인간의 삶과 일이 크게 변화될 것으로 예고하고 있다. 4차 산업혁명은 독일의 제조혁신 로드맵으로 알려진 인더스트리 4.0에 뿌리를 두고 있다. 아래 그림에서 보는 바와 같이 인더스트리 1.0이 기계화, 인더스트리 2.0이 전력을 이용한 대량생산, 인더스트리 3.0이 컴퓨터 기반의 자동화로 요약된다면, 인더스트리 4.0은 Cyber-Physical System을 기반으로 사물인터넷에 의해 생산설비와 부품 간에 실시간 정보교환이 스스로 이루어지고 이를 통해 생산의 모든 단계가 최적화되는 스마트공장을 표방한다(IBM 2017).

인더스트리 4.0에서는 모든 객체가 연결되고 자동화되어 운용되므로 설비나 공정에 사소한 문제가 발생하더라도 커다란 금전적 손실과 인명피해로 이어질 수 있으며 그 영향은 공급사슬 전체로 파급될 수 있다. 따라서 고장을 사전예방하고 무결점을 구현할 수 있도록 공정의 전 단계에서 센서데이터를 기반으로 이상 징후를 조기에 진단하고 선제적으로 대응하는 것은 스마트공장이 갖춰야 할 핵심기능 중 하나이다(Kim and Kang 2016, Lee et al. 2015).

상태기반정비 혹은 예지정비는 설비의 고장진단 문제를 다루기 위해 도입되어 왔으며 그 절차는 데이터획득 및 처리, 진단, 고장예지, 의사결정지원 등으로 구성된다. 여기서 고장예지 (Prognostics)는 "an estimation of time to failure and risk for one or more existing and future failure mode"라고 ISO 13381-1에서 정의한 바와 같이 잔여수명의 추정을 골자로 하고 있다(Sikorska 2011). 학계와 현업을 포함한 다양한 영역에서 고장예지는 건전성 관리를 포함한 개념인 Prognostics and Health Management (PHM)이라는 이름으로 널리 통용되고 있다(Lee and Youn 2015). 본 논문은 인더스트리 4.0을 위한 PHM 기술의 현황과 구성요소에 대해 살펴보고 그 접근방법을 소개하고자 한다. 그리고 가스배관의 사용적합성 평가를 위한 PHM 프레임워크를 제시하고 필드데이터 사례를 통해 그 적용방안을 고찰하고자 한다.

2. 인더스트리 4.0을 위한 PHM 기술

2.1 인더스트리 4.0과 CBM

4차 산업혁명으로 더 잘 알려진 인더스트리 4.0은 ICT의 급속한 발전에 따른 산업 패러다임의 근본적인 변화에 대응하기 위해 2012년 독일 정부가 내놓은 High Tech Strategy 2020 Action Plan에 기초하고 있으며 Cyber-Physical System (CPS)와 사물인터넷을 기반으로 한 스마트 공장의 구현을 골자로 한다. 인더스트리 4.0 공장은 생산설비, 공구, 부품, 작업자 등 모든 객체가 상호 연결되는 지능형 생산체제를 갖추고 생산, 배송, 서비스에 이르는 전 과정을 최적으로 운영한다. 이 것이 가능한 CPS 플랫폼을 구축하기 위해 독일 정부와 관련 협회, 그리고 Siemens, Bosch, SAP 등의 기업을 중심으로 많은 R&D 투자를 하고 있다. 한편 학계에서도 CPS 구현과 전개를 위한 다양한 모델을 제시하고 있다. 예를 들어 Lee et al.(2015)는 아래 그림 2와 같이 Connection, Conversion, Cyber, Cognition, Configuration의 5개 수준으로 구성되는 기능적 아키텍처를 제안하였다.

여기서, 두 번째 수준인 Conversion은 수집된 데이터를 정보로 전환해 주는 것이 핵심기능이며 그 구성요소로서는 다양한 기계학습 및 통계처리 기법을 이용한 데이터 분석과 설비나 부품 열화의 측정과 잔여수명의 예측 즉 PHM 을 포함한다. 이처럼 PHM은 CPS의 구축 및 운영에 중요한 역할을 차지하고 있다. PHM은 부품이나 설비의 열화를 탐지하여 결함유형을 진단하고 잔여수명을 예측함으로써 고장발생에 선제적으로 대응할 수 있도록 하는 종합관리기술이다. 특히 센서 기술과 데이터 획득 및 분석 기술의 급격한 발전에 힘입어 PHM 기술은 지난 10여년간 많은 주목을 받아왔으며 신뢰성공학 분야에서 다뤄야 할 미래의 도전 분야 중 하나로 지목하고 있다(Zio 2016). 인더스트리 4.0의 스마트공장에서는 갑작스러운 설비정지나 생산중단이 가져올 금전적 손실이 이전에 비해 매우 클 것이므로 PHM 기술을 통한 상태기반정비(Condition based Maintenance, CBM)의 필요성이 더욱 부각된다. 여기서 CBM 수행을 위한 PHM의 역할과 구체적인 내용을 그림으로 나타내면 아래와 같다.

Relationship of PHM and CBM(Nuñez and Borsato 2017)

CBM 수행을 위한 표준적인 프레임워크는 ISO 13374로부터 찾아볼 수 있는 데, 아래 그림에서 보는 바와 같이 Data Acquisition, Data Manipulation, State Detection, Health Assessment, Prognostics, Decision Support의 6가지 계층으로 구성된다(ISO 2017, Lee and Youn 2015, Nuñez and Borsato 2017). 또한 이것은 PHM을 위한 프레임워크로서 Javed et al.(2017)에 의해 채택되기도 한다.

2.2 PHM을 위한 접근방법

보통 고장이란 결함 또는 열화가 허용한계를 벗어난 사건으로 정의된다. 즉 결함이 존재하더라도 허용범위 내에 있다면 설비가 목적기능을 수행하는 데 지장이 없다고 보고 별다른 조치를 취하지 않는다. 다만 품질 저하로 인한 어느 정도의 손실은 감수해야 한다. 따라서 허용범위 내에 있는 열화수준을 모니터링하고 그 한계에 도달하기 전에 적절한 정비를 수행하고 성능수준을 복원시킴으로써 스마트공장을 최적으로 운영할 수 있다. Zio (2016)의 지적대로, PHM의 주요 목적은 잔여유효수명 (Remaining Useful Life, RUL)의 예측이다. RUL이란 부품이나 설비가 의도된 기능을 앞으로 얼마나 수행할 수 있는가를 말하며, 아래 그림에서처럼 현재 시점에서 열화가 사용한계에 도달하는 시점 간의 간격시간으로 정의된다(Muller et al. 2008). 즉 과거와 현재의 정보를 이용하여 열화를 탐지하여 열화상태를 진단하고 RUL을 예측하는 것이다.

PHM 수행을 위한 기법은 크게 두 가지로 구분된다. 하나는 물리적 고장모델에 기초하는 Model-based Approach이고 다른 하나는 수집된 데이터에 의해 구축된 대용모델을 이용하는 Data-driven Approach이다(An et al. 2015, Bae 2016, Kwon et al. 2016, Javed 2017, Muller et al. 2008, Pecht and Jaai 2010). 전자는 정확한 분석결과를 제공하지만 적용범위가 제한적이며 개발하기 어렵다는 단점이 있다. 반면 후자는 기계학습과 통계분석을 통해 개발이 용이하고 적용범위도 넓지만 정확도 면에서는 다소 한계를 보인다. 이러한 맥락에서 상대적으로 높은 신뢰도가 요구되는 문제에는 Model-based Approach 적용이 바람직하고 Historical data가 풍부할 경우는 Data-driven Approach도 적절하다고 하겠다(Zheng and Fang 2015). 그럼에도 불구하고, IoT 기반의 인더스트리 4.0 환경에서는 양질의 많은 데이터가 가용해질 것이므로 Data-driven Approach의 잠재력은 보다 커질 전망이다. 또한 Neural Network, Fuzzy Logic, Support Vector Machine, k-Nearest Neighbors, Random Forest, Particle Filters, Hidden Markov Model 등 기계학습 및 통계 분야에서 제공되는 다양한 분석기법을 적용할 수 있다는 점도 Data-driven Approach가 누리는 혜택이다. 기계학습 및 통계분석 기법의 선택과 장단점 비교에 관한 가이드라인은 Sikorska et al.(2011)에서 찾아볼 수 있다. 이들의 논의에 따르면, 고장모델에 관한 이해가 부족할수록 Neural Network의 적용가능성이 큰 것으로 나타났다.

성능의 열화는 물리적 모델로 예측이 가능하겠지만 지속적인 모니터링을 통해 데이터를 수집하고 모델을 수정하고 파라미터를 튜닝해 감으로써 RUL 예측오차를 줄이는 것이 중요하다. 이 점에 착안하여 앞서 기술한 두 가지 접근방법을 결합한 Hybrid Approach에 대해서도 많은 연구가 이루어지고 있다. Kwon et al.(2016)과 Pecht and Jaai(2010)은 Hybrid Approach를 적용함으로써 얻는 장점으로 데이터에 대한 의존도를 줄일 수 있으며 잘 알려지지 않은 고장유형에도 대처할 수 있음을 지적하였다. 또한 Javed et al.(2017)은 Hybrid Approach를 다음 그림과 같이 두 가지 형태로 구분하였다. 하나는 직렬형이고 다른 하나는 병렬형이다. 직렬형은 물리적 고장모델의 구동에 필요한 파라미터를 모니터링 데이터에 의해 추정하는 방식이다. 그리고 새로운 데이터가 공급될 때마다 파라미터를 업데이트함으로써 물리적 모델 적용에 더욱 최신의 경향을 반영할 수 있는 장점이 있지만 열화 프로세스가 복잡한 경우에는 적용하기 어렵다는 한계가 있다. 반면 병렬형은 Model-based와 Data-driven 두 가지 접근방법을 동시에 적용하여 더 나은 결과를 취하는 방식으로 운영된다. 따라서 정확도를 높이는 데 효과가 있으나 모델링 복잡도가 증가하여 많은 비용과 시간이 요구된다.

Series and parallel hybrid approaches to PHM(Javed et al. 2017)

2.3 PHM 적용과 향후 전망

PHM은 자산과 인명을 보호하기 위해 다양한 영역에서 활발하게 적용되고 있다. 그 중에서도 회전체를 포함한 기계, 부품에서 좋은 성과를 거두고 있는 것으로 알려져 있다(Nuñez and Borsato 2017). 예를 들면 팬, 펌프, 모터, 터빈, 베어링, 샤프트, 기어, 로터 등이 여기에 해당된다. 또한 Pecht and Jaai(2010)은 PCB, Zheng and Fang (2015)는 리튬이온이차전지 등 전자부품 분야에서의 응용을 제시하고 있다. Javed et al.(2017)의 연구에서는 PHM 적용수준을 부품, 하부시스템, 시스템의 3단계로 구분하여 응용 사례와 그 적용 기법을 소개하고 있다. 증기터빈, 발전소변압기, 기어박스 등 공학시스템에서의 성공사례는 Seo et al.(2015)에 요약되어 있다.

Kwon et al.(2016)은 제조, 에너지, 물류, 인프라 등 여러 분야에서 비즈니스 패러다임의 전환을 위해 IoT 기반의 PHM이 핵심적인 역할을 할 것으로 조망하고 있다. 이제는 제품-서비스 융합 즉 제품 단독이 아니라 예방정비를 포함한 보증서비스까지 함께 판매함으로써 새로운 비즈니스 기회를 모색해야 하는 데, IoT 기술은 그 토대를 제공하며 PHM 기술은 수익을 높일 수 있는 수단이 된다는 것이다. 그들이 수록한 예를 보면, Komatsu는 그들이 판매한 굴착기가 현장에서 어떻게 사용되는지 실시간 모니터링을 통해 PHM 서비스를 제공한다. GE도 세계 각지의 가스터빈으 로부터 운전데이터를 전송받아 경보시스템을 운영하고 있으며 이를 통해 고객 비용을 2014년 기준 7천만불 이상 절감할 수 있었다. 발전이나 인프라 분야에서도 PHM은 필수적이다. 예를 들어, 전력망이나 가스배관은 시민생활의 안위에 직접적인 연관이 있기 때문에 공급과 수요 상황을 실시간으로 파악하면서 모든 구성요소에 대해 리스크를 고려한 PHM을 적용할 수 있어야 한다. 특히 풍력발전기는 대형구조물이고 해상, 산간 등 원격지에 분포하는 경우가 많아 접근이 제한적이므로 IoT 기반의 PHM은 더욱 절실하게 요청된다. 이와 관련된 솔루션을 현재 GE와 Siemens 는 제공하고 있다. 이처럼, PHM은 제품의 가치를 더해서 차별화된 비즈니스를 펼침과 동시에 시민생활의 질을 높이는 데에도 기여할 수 있을 전망이다.

3. PHM을 이용한 가스배관의 잔여수명 예측

부식은 배관 신뢰도에 중대한 영향을 미치며 배관고장의 핵심요인 중 하나이다. 그림 7에서 보는 것처럼, 서유럽에서 부식에 의한 배관고장은 그 비중이 2009년을 기준으로 크게 증가하였음을 알 수 있다. 비율을 보면 1970년 이후로는 약 16.7%였지만 2009년 이후로만 볼 때에는 26.6%이기 때문이다. 이는 매설된 배관의 노후화가 진행됨에 따라 부식의 영향이 점차 커지고 있음을 의미한다. 또한 최근의 한 연구에 따르면, 부식으로 인한 직접비용 발생이 세계적으로 연간 1.4조 달러 이상이며 이는 전세계 GNP의 약 2%에 해당된다고 한다. 이 중 1/4 이상이 오래 전부터 가스배관을 매설해온 미국에서 발생하고 있다는 점도 시사하는 바가 크다고 하겠다(Ossai 2015). 부식이 진행됨에 따라 배관잔류강도가 악화되고 일정 기준을 넘어설 경우 누설, 파단, 폭발 등의 사고로 이어질 수 있기 때문에 부식결함을 허용한계 이내로 유지, 관리하는 것은 가스배관의 효율적인 관리와 안전성 확보의 요체가 된다.

Main failure causes of gas pipelines in Western Europe(Dundulis et al. 2016)

Kwon et al.(2016)에서 논의된 바와 같이, PHM 기술은 가스배관에 대해서도 적용가능하다. 그간 가스배관의 잔여수명 예측에 관한 연구는 많이 이루어졌으나 PHM 프레임워크를 적용한 경우는 찾아보기 어려운 실정이다. 본 연구에서는 ISO 13374에서 기술하고 있는 PHM 프레임워크를 이용하여 가스배관의 사용적합성을 평가하는 과정과 요구사항을 제시하고자 한다. 먼저 전체적인 내용을 그림으로 나타내면 다음과 같다.

3.1 Layer 1: Data Aquisition

매설된 가스배관의 상태를 점검하고 결함 데이터를 수집하기 위해 In-line Inspection (ILI) 혹은 피깅 (Pigging)을 실시한다. 비록, 현재는 검사주기가 수년에 이르고 있지만 향후 IoT 환경이 갖춰지게 되면 보다 최신 데이터로 업데이트 할 수 있을 것이다. 아래 그림은 Magnetic Flux Leakage (MFL) 방식의 피깅 센서로 수집된 원 데이터와 이를 배관 프로파일로 매핑시킨 예를 보여주고 있다(Cosham et al. 2007). 그림에서 t, d, L은 배관의 두께, 부식결함의 깊이, 그리고 부식결함의 길이를 각각 의미한다.

3.2 Layer 2: Data Manipulation

ILI 센싱을 통해 얻어진 MFL 유동은 적절한 전처리를 통해 배관 프로파일로 매핑된 후 부식결함이 발생한 위치, 크기, 형상 등에 관한 수치 데이터로 변환된다. 본 연구에서 사용할 데이터셋은 X65 Steel로 제작된 직경 20인치 배관의 20km 테스트 구간에서 수집된 것이다. 피깅 센서의 오차를 감안하여 지나치게 작은 값은 무시하였으며 부식 이외의 요인으로 발생한 흠집에 해당되는 것을 제외한 부식결함 75개를 분석 대상으로 한다. 다만 실제 분석과 예시에는 원 데이터가 아닌 수치변환 후의 데이터를 이용되었음을 밝혀둔다.

3.3 Layer 3: State Detection

실무 현장에서는 배관두께 대비 결함깊이가 일정 비율 이상일 때 예방 차원에서 정비에 착수한다. 하지만 고장발생 메커니즘에 보다 충실한 의사결정이 동반되려면 앞서 설명했던 Model-based Approach를 적용하여 상태변수를 도출하고 모니터링을 해야 한다. 본 연구는 신뢰도 기반의 정비에 기초가 되는 고장확률을 계산하기 위해 아래의 부하-강도 모델을 이용한다.

그림에서 보는 바와 같이, 금속배관의 고장은 임의의 한 지점에서 운용압력 Pop가 파열압력 Pf를 초과할 때 발생하는 것으로 정의할 수 있다(Hasan et al. 2012). 고장을 나타내는 한계상태함수를 Z=Pf-Pop라 놓고 Pop와 Pf가 서로 독립인 정규분포를 따른다고 가정하면 고장확률은 아래 식과 같이 누적 표준정규분포함수 (·)을 통해 나타낼 수 있다.

여기서

단

이처럼 한계상태함수 Z = Pf-Pop에는 다수의 확률변수가 포함되므로 결합확률분포를 구한 후 수학적인 적분을 시도해야 고장확률을 얻을 수 있다.

하지만 이는 수리적으로 거의 불가능하기 때문에 근사적인 해법이 제안되어 왔고 실무에서도 적용되고 있다. 그 대표적인 방법으로 First Order Second Moment (FOSM), First Order Reliability Method (FORM), Second Order Reliability Method (SORM) 등이 있다(Kim et al. 2016). 본 연구는 이들 중 가장 간단한 방법인 FOSM을 이용하여 고장확률을 계산하기로 한다. FOSM은 Moment Matching 기법의 하나로 테일러전개를 통해 한계상태함수를 1차식으로 근사화하고 1차 및 2차 모멘트를 얻어서 고장확률을 계산하는 방식으로서 그 과정을 요약하면 다음 그림과 같다.

먼저, 한계상태함수에 포함되는 랜덤벡터 X = (x1,x2,…, xk)에 대해 1차, 2차 모멘트 벡터를 μ = (μ1, μ2, …, μk)와 Σ = (Σ1, Σ2, … Σk)라 하면 한계상태함수 Z = g(X)는 1차 테일러전개 적용 후 다음과 같이 나타낼 수 있다.

식 (1)에 기댓값과 분산을 취하면 다음과 같이 근사적으로 g(X)의 1차, 2차 모멘트를 구할 수 있다.

식 (2)와 (3)으로 신뢰도 지수 β = μg/ςg를 구하면 근사적으로 고장확률을 바로 계산할 수 있다. 비록 이 결과는 정규분포를 가정하고 있지만 비교적 간단하게 고장확률의 근사치를 얻을 수 있는 장점이 있다. 근사오차를 더 줄이고자 할 때에는 Most Probable Point (MPP) 탐색을 통한 FORM이나 다음 식과 같이 2차 항까지의 테일러전개를 취하는 SORM을 적용하는 방안을 검토해야 한다.

단 H(m*)는 Hessian matrix이다.

3.4 Layer 4: Health Assessment

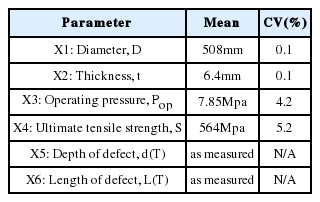

이제 FOSM을 이용하여 구간 내 결함 위치에서의 고장확률을 계산한다. 그림 11에서 보는 것처럼, FOSM이 실행가능하려면 μ = (μ1, μ2, …, μk,)와 Σ = (Σ1, Σ2, …, Σk)가 사전에 결정되어야 한다. 이 중 직경, 두께, 인장강도 등에 관한 정보는 배관매뉴얼을 통해 얻을 수 있다. 반면 배관운영압력 Pop는 배관설계 및 운영 데이터를 참고해야 하고 부식크기에 대한 정보는 피깅 데이터로부터 얻는다. 이러한 방식으로 배관 파라미터에 관한 정보를 정리하면 다음 표 1과 같다.

표 1에는 표준편차 대신 변동계수 (Coefficient of Variation, CV)로 제시되어 있는 데 배관 실무에서는 변동계수가 널리 이용되고 있기 때문이다. 이와 같이 대부분의 정보는 파이프 매뉴얼과 운용 데이터를 통해 얻을 수 있지만, 관측된 부식결함의 깊이 및 길이에 관해서는 정보가 불완전하고 변동계수를 얼마로 설정해야 할지도 확실하지 않다. 이러한 상황을 다루기 위해 본 연구는 Fuzzy Logic을 도입한다. 즉 부식결함의 성장속도 (Growing Speed, GS)와 발생빈도 (Occurrence Likelihood, OL)를 고려하여 그림 12와 같은 Fuzzy Inference System (FIS)을 구축하고 변동계수를 결정한다. 이렇게 하면 구간에 따라 발생빈도나 성장속도의 변동이 클 때 감수해야 할 리스크를 반영할 수 있다는 장점이 있다. FIS 개발에 관한 보다 자세한 내용은 본 논문의 선행연구인 Kim et al.(2016)을 참고하기 바란다.

그림 12의 절차에 의해 얻어진 계산결과는, 모든 부식결함 위치에서 고장확률이 매우 낮았고 따라서 배관의 고장에 영향을 주는 수준에는 미치지 않은 것으로 나타났다. 비교적 크기가 큰 33번 결함과 크기가 작은 65번 결함에 대한 향후 30년 간의 고장확률 계산결과가 다음 그림에 도시되어 있다. 본 연구에서 채택한 FIS를 이용하면 그렇지 않을 때에 비해서 고장확률은 다소 높게 나오는 것으로 나타났다. 이는 FIS 구동을 위한 퍼지규칙이 다소 보수적으로 구성되었음을 의미한다. FIS를 이용하게 되면 퍼지규칙이나 멤버십함수의 조정을 통해 정비정책의 민감도를 효율적으로 조정할 수 있다. 한편 FIS를 이용하지 않은 때에는 전체 결함을 대상으로 구한 변동계수를 FOSM 파라미터로 설정하였다. 그림에서와 같이, 그 값은 깊이 44.6%, 길이 46.7%였다.

3.5 Layer 5: Prognostics

개별 부식결함에 따른 고장확률이 정해지면 전체 구간 혹은 선택 구간에 대한 신뢰도를 평가할 수 있다. 구간 내에서는 단 하나의 결함도 기준치를 초과하면 해당 구간은 고장으로 판단하게 되므로 구간고장확률 POF0는 다음 식으로 얻어진다.

여기서 n은 구간 내 부식결함의 개수이고 POFj는 앞의 식으로 계산된 개별 결함의 고장확률을 나타낸다(Hasan 2012, Ossai 2015). 식 (4)를 이용하여 향후 30년 동안의 구간고장확률을 계산하여 도시하면 다음과 같다.

그림에서 보는 바와 같이, ISO 16708 확률한계인 5.44e-5를 기준으로 하면 해당 구간의 잔여유효수명은 약 18년 정도인 것으로 판단된다. ISO 16708은 석유 및 천연가스 수송용 배관의 신뢰도 평가방법에 대한 글로벌 스탠다드이다. 여기에 기술된 절차에 따르면, 요구되는 안전도가 Class 4 (Very High)일 경우에 고장확률 한계는 아래의 식 (5)와 같이 구한다(ISO 2017).

식 (5)에 테스트 구간의 길이 20km를 고려하면 확률한계 5.44e-5를 얻을 수 있다. 우리나라는 가스배관이 인구밀집지역을 지나는 경우가 많으므로 요구안전도는 Class 4를 적용해야 한다.

3.6 Layer 6: Decision Support

안전도 Class 4를 적용할 경우 테스트 구간의 잔여유효수명은 18년으로 얻어졌으므로 현재 시점에서 해당 구간의 사용적합도는 매우 양호하다고 판단할 수 있다. 이를 토대로 향후 피깅 및 정비 일정계획을 수립할 수 있도록 PHM 의사결정지원시스템이 개발이 뒤따라야 할 것이다. 현재는 선택된 구간에 대해서 파열압력 계산코드 별로 고장확률을 출력, 비교할 수 있는 정도의 인터페이스가 구축되어 있는 실정이다.

가스배관은 도심을 통과하는 경우가 많고 시민생활의 안위와도 직결되는 자산이라는 점에서 최근 리스크 기반의 관리에 대한 관심이 고조되고 있다. 고장확률과 심각도를 고려하여 구간 별로 리스크를 평가하고 이를 시각화함으로써 의사결정을 지원하는 시스템 역시 PHM 수행에 유용할 전망이다.

4. 결 론

본 논문은 인더스트리 4.0을 위한 PHM 기술에 대해 소개하고 그 적용사례로서 가스배관의 사용적합성 평가문제를 다루었다. 지난 10여년간 IoT와 빅데이터 기술의 비약적인 발전에 힘입어 PHM은 점차 그 적용범위를 확대해 가고 있으며 특히 인더스트리 4.0 현장에서는 설비고장이나 생산중단이 가져올 금전적 손실과 인명피해가 이전에 비해 매우 클 것이므로 PHM 기술은 더욱 주목받게 될 전망이다. 비록 가스배관 분야는 IoT 기술이 보편화되어 있지 않고 실시간 데이터가 부족한 상황이지만, Javed et al. (2017)이 제시한 TRL에 따를 때 PHM 적용에는 문제가 되지 않는다. 테스트 데이터를 이용하여 PHM을 적용한 결과, 해당 구간은 잔여유효수명이 18년으로 예측되어 매우 양호한 사용적합성을 갖는 것으로 나타났다.

본 연구의 의의는 2가지로 요약된다. 첫째, PHM 적용을 위해 제시된 6-Layer 프레임워크에 따라 가스배관의 사용적합성 평가를 다루었다는 점이다. 이를 통해 인더스트리 4.0 시대의 PHM을 위해 가스배관 분야에서 보완해야 할 기능과 요소는 무엇인지 파악할 수 있다. 둘째, PHM을 위한 접근방법으로 본 연구는 Model-based Approach와 Data-driven Approach를 통합해서 적용했다는 점이다. 이는 향후 인더스트리 4.0의 풍부한 데이터를 기반으로 PHM 성능을 보다 높일 수 있음을 시사한다. 또한 고장확률 계산과정에 Fuzzy Inference를 도입함으로써 매설구간에 따른 리스크를 반영하는 방안을 제시했다는 데 또 다른 의의가 있다. 향후 배관 분야에서도 인더스트리 4.0 환경에 부합하는 IoT 기술개발이 이루어져야 할 것이며 복수의 고장유형이나 비선형적인 부식성장모델을 고려한 고장예지 기법에 대해서도 후속 연구가 필요할 전망이다. 또한 지형, 인구, 교통량 등 배후 데이터를 통합할 수 있는 리스크 기반의 예지정비기술도 유용한 연구주제이다.