무기체계 개발단계 품질관리 강화에 관한 사례 연구

A case study on the quality control strengthening in development phase of weapon systems

Article information

Trans Abstract

Purpose

The purpose of this study is to analyze quality control strengthening pilot project in development stages of weapon systems which ensures zero-defect. In order to achieve that, we propose collaboration support system between related organizations.

Methods

First, we analyze how quality control methods has been developed from reviewing the preliminary study in commercial and defense industry. Then, we suggest improvement plans for quality control in defense industry and propose a pilot study which able to improve the recognized problems.

Results

The results of this study ensures the participants in defense industry recognize the importance of quality control and form a consensus by sharing a case study. Finally, we propose the standardized work process by utilizing manual and manpower dispatching.

Conclusion

As a result, this study clarifies the scope and role of relevant organizations to achieve the defense quality assurance in the total life cycle(TLC). Also, this paper guides the collaboration system between the relevant organization which differs from the commercial industry currently divided into development-production-quality.

1. 서 론

국방 분야에서 품질은 병사의 생사, 전쟁의 승패 및 국가의 존폐와 관련된 요소로 그 중요함을 형용할 수 없다. 이런 이유로 국방품질보증을 위한 기법이 끊임없이 발전되어 왔으며 산업전반의 품질보증 기법을 선도해왔다. 실제로 오늘날 민수분야에서 시행되고 있는 ISO 9000 시리즈의 품질경영시스템 요구제도나 신뢰성 공학, 6시그마 등과 같은 품질보증 기법은 그 근간을 군수품 품질보증에 두고 있다. 군수품은 계약조건에 따라 계약자인 업체가 품질에 대한 책임을 가지고 있다. 하지만 민수품과 달리 군수품은 그 품목의 치명성, 안전 등을 감안하여 사용자인 군을 대리한 전문기관(국방기술품질원 이하 기품원)이 업체의 품질보증 활동을 관리한다. 기품원은 군수품 사용자의 만족도 보장과 규정된 품질 요구 조건과의 일치성을 보장하기 위해 양산단계 품질보증을 주 활동으로 수행하면서 양산품질 보장을 위한 개발단계 참여, 운영유지단계에서 품질정보의 피드백 등을 통해 군수품 총수명주기에 걸친 품질보증활동을 수행하고 있다.(Baek et al, 2011)

품질의 80% 이상이 기획 및 개발단계에서 결정된다는 것은 업계 및 관련학계의 통설이며 양산단계에서 발생하는 결함은 대부분 경미한 기술변경이나 재작업을 통해서 해결할 수 있는 것들이다. 하지만 K계열 전차의 품질문제, 홍OO 사격불명중, KOO 폭발사고 등에서 볼 수 있듯이 기획 및 설계단계에서 발생한 결함은 제조공정중에 발생한 결함과는 비교가 안 되는 막대한 실패비용을 초래하고 있다.

현재 국방 무기체계 개발사업의 경우 방위사업청(이하 방사청)에서 작성한 연구개발사업의 SE기반 기술관리 업무실무지침서(DAPA, 2012)를 참고하여 체계공학 관점의 개발관리를 하고 있지만 양산품질관리 관점의 품질 확보를 위한 개발단계 품질보증 방법이 상대적으로 취약하였다. 그 결과 개발단계에서 확보된 군수품 품질이 양산단계로 이어지지 않는 현상이 빈번하였다. 이는 개발완료 이후 양산단계에서 식별된 품질문제를 해결하기 위한 다수의 형상통제(기술변경)를 수반하였고 특정사업의 경우 기술변경 건수(변경율)이 평균 60%를 넘었다(Hwang, 2009).

이에 국방 품질관리 개선 대책으로 추진된 무결점 양산품질의 사전 확보를 위한 개발단계 품질관리 시범사업의 수행 결과를 바탕으로 그동안 기품원 및 유관기관들이 추진해온 내용을 설명하고 그 성과를 분석한다. 분석된 결과를 바탕으로 양산 품질 확보라는 공통된 목표에서 군수품의 개발단계에서 품질전문가들이 참여가 실질적으로 이루어질 수 있는 방법을 제안하고자 한다.

본 연구를 통하여 전 순기 군수품 품질보증 프로세스를 실현하기 위한 각 기관별 참여 범위 및 역할을 명확화하고 향후 발전 방안을 제시하고자 한다.

2. 이론적 배경 및 선행연구

2.1 관련 문헌 조사

우리나라의 방위사업관리는 체계공학을 기반으로 이루어진다. 체계공학은 전 수명주기에 걸쳐 수요자의 요구를 만족하는 최적의 시스템 솔루션을 제공하기 위해 필요한 과학적, 기술적, 관리적 노력을 포함하는 다학제적 접근방법으로 정의할 수 있다.(Kim et al, 2010). Jang(2014) 연구에서는 국방분야 개발단계 품질관리에 품질기능전개(QFD) 및 Stage-gate 모델 활용 방안을 제시하였다. 품질기능전개(QFD)를 총 4단계인 (1)제품특성 (2)부품특성 (3)공정특성 (4)생산특성으로 분류하여 각 단계별 세부 적용 방안을 제안하였다. 품질기능전개(QFD)에서 산출된 결과를 체계공학적 관점에서 검증할 수 있는 각 단계별 Stage와 Stage-Gate를 활용하는 Stage-Gate 적용방안을 제시함으로 총 5개의 Gate에서 진행, 중단, 보류, 재수행 등 명확한 의사결정이 이루어질 수 있는 방안을 제시하였는데, 이와 같은 SE 각 이벤트 또는 Gate별로 품질전문가들의 참여를 통하여 양산 품질 및 생산성 관점의 의견이 개발단계에서 선행적으로 반영될 필요성이 있다. Woo et al.(2014) 연구에서는 최근 국방 분야에 적용되고 있는 기술성숙도평가(TRA: Technology Readiness Assessment)와 제조성숙도평가(MRA: Manufacturing Readiness Assessment)의 한계를 지적하고, 복합무기체계에서 체계 간 연동이 가능한 연동성숙도(IRL: Integration Readiness Level) 개념을 바탕으로 체계성숙도(SRL: System Readiness Level)평가 방안을 제시하였는데, MRA의 경우는 현재 MRL(Manufacturing Readiness Level) 8단계만 개발이 거의 마무리 되는 시점에서 평가가 이루어지고 있는 실정을 감안하면 개발단계 양산품질 관점의 의견이 반영될 수 있는 창구와 방법론에 대한 연구가 절실하다. Kim et al.(2016) 연구에서는 해외 선진국의 개발단계 품질보증 지침 검토를 통하여 연구 개발단계 참여에 필요한 방안을 제시하였다. 연구개발단계에 참여하여 이벤트 단계별 품질기준선을 확인할 수 있는 매뉴얼(체크리스트)를 개발하였으며, 주요 이벤트별 수행활동 및 확인방법을 정의하였다. 이 업무 매뉴얼을 통하여 표준화된 업무 프로세스로 양산품질 관점의 의견을 개발과정에서 반영하기 위해 사용할 수 있는 기본적인 도구는 만들어졌다고 할 수 있으나, 실무 적용 방안 등의 연구가 더 필요한 실정이다. 이에 본 연구에서는 시범사업 수행 결과 등 사례 연구를 바탕으로 무기체계 개발단계 품질관리 강화 방안과 그 효과와 문제점을 파악하고, 향후 보다 더 발전적인 군수품 품질확보를 위한 제언을 하고자 한다.

2.2 품질보증 개념 발전과정

최근 급변하는 세계 환경에 맞추어 기업들은 경쟁 우위를 확보하기 위해 품질 경영에 대한 중요성에 대해 공통적인 인식을 가지고 있다. 시대의 환경과 소비자의 요구에 따라 품질보증 범위가 변화되거나 확장되는 것을 알 수 있다. 현재 소비자의 경우 제품 기능에 대한 품질은 당연시 충족되어야하는 품질 요소의 한 부분이라고 인식하고 그를 뛰어넘을 수 있는 혁신적인 제품을 원하고 있다. 따라서, 기업들은 제품의 고유 기능만큼은 완벽한 무결점 수준으로 추구하고 있다. 그동안 품질보증 개념 발전과정을 살펴보면 1970년 이전에는 현장의 규격 일치 여부를 확인하는 제품검사 위주였으며, 1970년 이후에는 생산 공정을 관리하여 양품을 생산하도록 관리하는 생산관리위주로 변화되었다. 1990년 이후에는 기획, 설계, 초도, 양산 등 각 단계별로 품질보증의 개발관리 위주로 발전 되었다. 주목할 점은 예방차원으로 변화되었다는 점이다.

2.3 국방품질 발전과정

국방 분야의 품질은 1960년대 정부의 방위산업 육성 방침으로부터 국산 방산 제품의 생산으로부터 시작되었다. 1970년대에서는 자주국방정책에 따라 군 장비의 연구개발이 진행되고 우리기업에서 생산하는 단계까지 발전했다. 1973년 방위산업에 관한 특별조치법 제정으로 1975년 미국의 품질보증규격인 MIL-Q-9858A를 한국화한 국방규격서를 제정하여 활용하였다. 1977년 정부에서는 품질보증 활동 체계화를 위해 군수품품질보증방침을 제정하였다. 1981년 군수품 품질보증 전문기관인 국방품질관리소(현, 국방기술품질원)가 창설되어 군수품 품질보증제도는 새로운 국면을 맞이하게 되었으며, 품질보증 기법 및 제도의 연구발전 기능을 부여받아 선진 품질보증제도를 관련법령과 국방부 규정에 반영시켰다. 1998년 ISO 시리즈를 기본으로 군수품 특성에 적합한 요건을 추가한 국방품질시스템(국방 0050-9001, 9002, 9003, 9004)규격을 제정하였다. 이후 국방 규격은 통합 제정되어 KDS 0050-9000-1, KDS 0050-9000-2에 이어 현재는 KDS 0050-9000-3이 적용되고 있다. 방산 기업들을 이러한 국방품질시스템 제정에 맞추어 자체 품질보증능력 향상 및 우수조달원 확보를 위해 노력해왔다. 기품원의 경우에도 과거에는 규격 충족여부를 확인하는 단계에서 현재는 개발에서 폐기에 이르는 전 수명 주기에 걸친 총 수명 주기 품질확보 관점으로 그 업무 범위를 넓히고 있는 상황이다.

2.4 국방품질 개선방향

품질의 개념은 이미 단순한 규격충족 단계에서 사용자가 만족해야하는 단계로 확장되었다. 국방 분야의 품질 보증의 최종 목표는 <Figure 3>과 같이 수요군의 요구조건이 온전히 반영된 국방규격에 완벽히 일치하는 신뢰성 있는 군수품을 양산하여 최종 고객에게 전달하는 것으로 진화하였다.

하지만, 개발 및 양산단계 품질보증기관이 나누어져 있는 현재 국방분야의 개발환경에서는 기관별 특성 및 관심사항 차이로 인하여, 개발단계에서 단기적인 목표는 일단 개발을 성공시키는 것이 될 수 밖에 없는 현실이다. 또한, 군수품 특성 상 하나의 무기체계가 개발되기까지는 많은 시행착오를 거쳐야하고 막대한 비용과 시간이 소요되어, 국내 개발사업은 규모(예산)와 개발기간이 제한됨에 따라 소량 시제품에 의한 개발/운용시험(DT: Development Test/OT: Operational Test)으로 신뢰성 확보에 한계가 있다.

결국, 이와 같은 제한사항들이 개발단계의 예방적 품질관리 미흡(개발시험 불충분, 규격화 불완전 등)으로 이어지고 이는 양산품질과 관련된 다양한 문제점으로 대두되고 있다 이를 , . 해결하기 위해서는 민간분야의 품질관리 제도를 검토할 필요가 있다.

국내 민간기업(자동차, 전자 회사 등)에서는 Stage-Gate 제도를 운영하고 있는데 제품개발 시 개발 제안에서부터 생산까지의 개발 전 과정을 관리하는 프로세스로 Stage와 Gate로 구성되어 각 Stage에서 달성되어야 할 목표에 도달하지 못한 경우에는 다음 단계로 진입을 허용하지 않거나 조건부로 허용하는 방법으로 생산 전 품질 확보를 위해 역량을 집중하고 있다. 특히 양산 전에 S전자의 경우는 PRB(Projet Review Board)라는 심의회를 통해 생산 전 개발결과를 검증하고 이후 진행 여부를 결정하는 제도를 운영하고 있다. L전자의 경우에도 DRBDP(Design Review Between Development & Production)라는 과정을 두어 생산 전 개발 결과물을 검토하고 있다.(Baek et al, 2011)

이는 양산단계의 품질문제를 해결하기 위한 현실적이고, 근본적인 대책은 획득 프로세스 전 단계에서 철저한 품질관리가 선행적으로 수행되어야 함을 시사한다. 특히 개발단계에서부터 품질 전문가들의 양산 품질 관점의 기술검토 및 검증업무가 매우 절실하다.

2.5 기품원 개발단계 참여

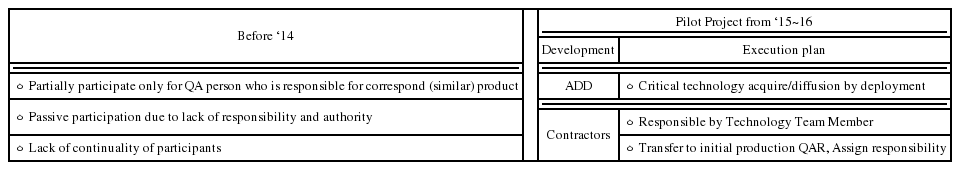

방위사업관리규정에서는 <Table 1>과 같이 기품원의 개발단계 참여가 가능하도록 명시되어 있으나 효율적인 업무수행을 위한 개발단계별 품질관리 활동의 체계적인 프로세스는 미흡한 상황이었다. 현재 기품원의 담당자는 개발단계 참여 매뉴얼(Kim et al., 2016)에 따라 이벤트별 기술검토 및 회의에 참여하고 있으나, 그 역량이 주 업무인 양산 품목 품질보증 수행에 집중되어 개발단계 관련 업무의 우선 순위가 낮아질 수 밖에 없었다. 또한, 기품원의 개발단계 참여는 책임과 권한이 없어 피동적 지원에 한정되고 있으며, 참여 인원도 수시로 변동되기 때문에 전문성 및 업무 연속성이 부족한 실정이었다. 따라서, 효율적인 개발단계 참여를 위해서는 개발단계 품질관리 업무 전담팀(인력)이 필요하고, 시범사업을 통한 업무 수행체계 구축 및 체크리스트 등 관련 매뉴얼을 고도화할 필요성이 제기되었다.

3. 개발단계 참여 계획

기품원은 방사청의 ‘14년도 국방품질종합대책 과제 중 연구개발단계 품질기획·관리 강화방안으로 ‘15년부터 개발단계 품질관리 참여 업무를 추진해 왔다. 먼저 이해당사자와 유관기관들의 세미나 등 교류의 자리를 마련하여 개발단계 품질관리 중요성에 대한 공감대를 형성토록 하였다.

두 번째로 업무 매뉴얼을 개발/활용토록 하였다. 구체적인 현장 활동 지침이나 매뉴얼이 미비하여, 담당자의 경험이나 정성적 판단에 대한 의존도가 높아 표준화된 업무 프로세스 구축 소요가 제기되었다. 이에 체크리스트를 포함한 업무 매뉴얼을 만들어 실무에 적용토록 하였고, 개발단계 품질관리 업무 프로세스 표준화를 위하여 각 전문센터에서 실무적용을 통하여 개선방향을 도출하였으며, 이에 대한 검토를 외부 용역, 전문가 자문 등으로 실시하여 매뉴얼을 고도화하였다.

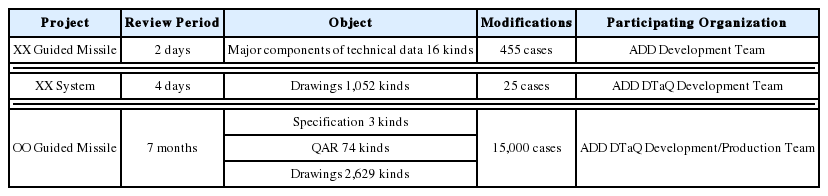

마지막으로 각 전문센터 기술팀 인력을 중심으로 업무를 전담하여 개발단계 품질관리 업무를 수행하는 인력의 전문성 및 업무연속성을 보장하고자, <Table 2>와 같이 ‘15~’16년 시범사업을 계획하였으며, 이를 통해 업무수행체계를 구축하고 이를 확대 적용하고자 하였다.

<Table 2>의 시범 사업 중 국과연 주관 개발사업의 경우는 협업체계 구축을 위하여 기품원 연구원의 국과연 파견을 통하여 개발단계에서 공동으로 근무하도록 하였고, 방사청 IPT가 관리하는 업체 주도 개발 사업의 경우 각 전문센터의 기술팀의 전문인력을 중심으로 전담POC 역할을 담당케 하였다.

4. 개발단계 참여 내용

4.1 개발단계 품질관리 중요성 인식 및 공감대 형성

효율적인 개발단계 품질관리 참여를 위해서는 가장 먼저 이해당사자와 유관기관들의 개발단계 품질관리 중요성에 대한 공감대 형성이 필요하였다. 이에 방사청, 기품원, 국과연, 개발업체 등 유관기관이 모여 개발단계 품질관리 수행기반 확립 및 발전 방안을 도모하기 위해 매년 포럼, 세미나 및 교류회(간담회)를 실시하고 있다. 또한 개발단계 참여기관인 IPT, 국과연, 업체 등과 별도의 간담회를 실시하였다.

4.2 개발단계 품질보증 매뉴얼 정교화/고도화

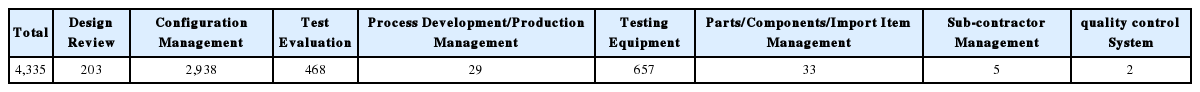

개발단계 품질보증 매뉴얼을 총수명주기체계 관리를 위한 체계공학(SE) 관점에서 정교화/고도화하는 과정을 거쳤다. <Figure 4.>과 같이 미국 품질협회 등 4개 기관에서 정의한 품질요소를 검토/종합하여 국내 환경에 적합한 체계공학 관점의 8대 품질요소를 구성하였다. 8대 품질요소는 1. 설계검토 2. 형상관리 3. 시험평가 4. 공정개발/제조관리 5. 시험장비 6. 부품/구성품/수입품 관리 7. 협력업체 관리 8. 품질경영시스템이다. 이는 실무적용 및 전문가 검토를 통해 개발단계별 품질요소 체크리스트 정교화 과정을 거쳤다. 이를 통해 총 657개의 체크리스트를 검토 후 227개로 간소화하여 효율적으로 활용 가능하도록 하였다.

핵심기술요소(CTE) 등 개발단계 품질요소가 양산단계 이관까지 지속 관리가 되도록 체크리스트를 수정/보완하고, 타 분야(센터) 및 전문가 검토의견을 반영하였다. 이와 더불어 체계개발의 기술검토 단계별 산출물 84종 중 체계개발실행계획서 등 주요 산출물 21종에 대한 문서 검토용 체크리스트를 개발하였다. 이 매뉴얼을 각 개발사업에 적용하여 이벤트별로 양산품질관점의 기술검토 의견을 적극 제시하였다.

4.3 시범사업 수행

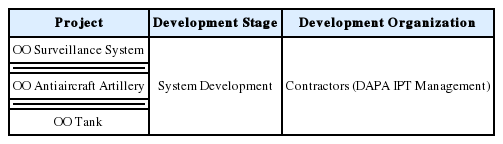

국내 연구개발 사업은 연구개발주관기관에 따라 국방과학연구소(이하, 국과연)가 주관하는 연구개발 사업과 업체 주도 연구개발 사업으로 나뉜다. 국과연 주관 개발사업의 경우는 협업체계를 구축하기 위하여 기품원 연구원의 국과연 파견을 통하여 개발단계에서 공동으로 근무하도록 하였다. 이를 통하여 기품원은 주요 핵심기술 습득을 통한 해당 무기체계 전문 품질보증 전문인력을 확보토록 하였다. 개발단계에서 양산품질 관점 의견을 적기에 제시하여 조기설계에 반영하는 등 국과연과 실질적인 협업체계를 구축하였다. 파견 인원의 업무는 개발산출물 검토, 시험평가, 규격화 및 MRA(제조성숙도평가) 지원, 개발품질관리(협력업체 등)등을 수행하도록 하였고, 국과연 주관 개발사업의 협업체계 구축은 <Table 3>의 3개 사업에 적용되었다.

방사청 IPT가 관리하는 업체 주도 개발 사업의 경우 각 전문센터의 기술팀의 전문인력을 중심으로 전담POC 역할을 담당케 하였다. 전담인력의 지속적인 기술지원을 통하여 개발단계에서 양산품질 관점 의견을 적기에 제시하여 조기설계 반영하는 등 개발업체와 협업체계를 구축하였다. 전문 인력의 업무는 국과연 주관 개발사업의 협업 체계와 동일하게 산출물 검토, 시험평가, 규격화 및 MRA 지원, 개발품질관리(협력업체 등)등의 업무를 수행하도록 하였다. 업체 주도 개발 사업의 기술지원체계 정립은 <Table 4>의 3개 사업에 적용되었다.

5. 개발단계 참여 성과

5.1 개발단계 품질관리 중요성 인식 및 공감대 형성

효율적인 개발단계 품질관리 참여를 위해서 매년 포럼, 세미나 및 교류회(간담회)를 실시하고 있다. ‘15년 7월, 11월, ‘16년 8월 세차례의 포럼 및 세미나의 발표 주제는 <Table 5>와 같다. 이를 통해 먼저 ‘15년 7월 개발단계 품질관리 프로세스 선진화 포럼을 통하여 방사청, 기품원, 유관기관의 개발 초기단계에서의 품질관리의 중요성을 처음으로 함께 인식하는 기회가 되었다. 같은 해 11월에 개최된 양산 품질확보를 위한 개발단계 참여방안 세미나에서는 개발단계의 설계품질이 완벽한 양산품질로 연계되도록 체크리스트를 포함한 업무 매뉴얼 등 품질관리 기관이 실효적으로 개발단계에 참여하고 확인할 수 있는 방안을 모색하였다. ‘16년 8월 개발단계 품질관리 프로세스 발전 세미나에서는 개발단계 품질경영 수행기반 확립 및 발전방안 도모를 위해 관련 기관과 업체의 품질경영 사례들을 공유하였다.

성과를 요약하면 개발단계의 설계품질이 그대로 양산품질로 연계된다는 점이 강조되었으며, 개발단계 품질관리 사례 공유 등을 통하여 품질관리 기관(부서)이 실효적으로 개발단계에 참여하는 방안 및 다양한 발전방안이 논의되었고, 이를 통하여 개발단계 품질관리의 중요성에 대한 인식과 공감대가 관련 기관들 사이에 형성되었다.

또한 개발단계 참여기관인 IPT, 국과연, 업체 등과 별도의 간담회를 실시하였으며, 세부적으로는 품질전문기관인 기품원과 개발전문기관인 국과연의 기술교류회를 연 2회 실시하고 있다. 이를 통하여 실질적인 협력체계를 구축하고, 각 기관별 협조가 필요한 부분을 지속적으로 개선하고 있다. 또한, 국과연 개발사업 참여를 위해 기품원에서 파견된 연구원들이 수행한 업무를 바탕으로 추진실적 및 향후 보완해야할 사항 등을 공유함으로써 향후 발전방안을 모색하고 있다.

5.2 개발단계 품질보증 매뉴얼 적용 성과

‘15년부터 ’16년까지 33개 사업에 대해서 개발단계 품질보증 매뉴얼을 적용하여, <Table 6>와 같이 품질과 관련된 총 4,335건의 기술검토 의견을 제시하였다.

이를 개발단계별로 분석한 현황을 살펴보면 <Table 7>과 같다. 규격 완전성 확보를 위한 의견 개진이 대부분으로 규격화 전 선제적인 기술자료 검토가 필요할 것으로 나타났다.

매뉴얼을 활용하기 전에는 해당 무기체계에 대한 경험에 따라 개발단계 참여가 제한되었는데 매뉴얼을 활용한 후에는 모든 담당자들이 표준화된 업무 프로세스에 따라 위 <Table 6>, <Table 7>과 같이 다수의 체계적이고, 일관된 품질 관점의 의견을 제시할 수 있게 되었다. 이는 규격자료이 완전성을 높이는 등의 효과로 양산품질 사전 확보에 크게 기여할 것으로 판단된다.

5.3 정부 주관 개발사업의 품질연구원 파견을 통합 협력체계 구축

기품원에서 국과연 주관 개발사업에 품질전문 연구원을 1차 파견(‘15.7~’16.6)하여 협업체계를 구축하였다.

시범 사업의 주요 성과는 다음과 같다. 주요 이벤트인 PDR: Preliminary Design Review, CDR: Critical Design Review, TRR: Test Readiness Review, 시험평가, ILS-MT: Integrated Logistics System-Management Team, FCA: Functional Configuration Audit, PCA: Physical Configuration Audit, 규격화에 참여하고 개발단계 이슈관리를 통한 양산품질보증 필요사항을 식별하였고, 국과연 연구개발 프로세스 참여를 통하여 개발단계 업무를 이해하고 전문성을 향상시켰다. 또한, 개발부서와 인적 네트워크 구축을 통하여 향후 긴밀한 협조체계가 구축되었으며, 개발단계 품질보증 매뉴얼 체크리스트 활용 및 개선 방향이 도출되었다.

OO유도탄 사업에서는 신뢰도 높은 규격 제정을 위한 PCA(물리적형상확인)를 주도하였다. 규격초안(규격서 3종, QAR 76종, 도면 2,629종)에 대해 15,000 여건의 수정사항 식별로 최종 산출물의 완성도 향상시켰다. 이를 과거 사업<Table 8>들과 비교한 결과, 초도 생산단계에서의 기술변경이 대폭 감소할 것으로 예상된다.

OO 무인기 사업에서는 100여 건의 체계 문제점 보고서를 검토하고 분석하여 품질보증 관점에서의 확인방안을 시험절차(QAR, ATP 등)에 반영하였다. 이는 양산 품질 보증 시 활용도가 높을 것으로 기대되며, 연동수락시험절차서 (ATP : Acceptance Test Procedure) 도입 제안으로 향후 품질보증을 위한 선제적 대응이 가능하며, 기 누락되었던 업체 시험절차서의 규격화로 양산품 품질보증 방법에 대한 객관성이 확보될 것으로 예상된다.

또한 효율적 형상관리를 위한 체계/부체계/구성품 간, 작성부처 간 기술자료 연계체계 DB(데이터베이스)를 제안 및 구축하였다. 형상 수정 및 최신화, 추적성을 시스템으로 관리하여 기술자료의 누락 및 불완정성 해소가 가능하며, 장비-기술자료번호-개발부서-담당업체를 시스템 내에서 연계하여 효율적으로 관리가 가능하다.

이상의 파견 성과에 대하여 파견을 받은 국과연의 의견을 종합해보면 협업을 통한 상호 이해 및 기본적인 업무 협조체계가 구축되었으며, 규방규격의 완전성 증진에 크게 기여되었다고 하며, 향후 지속적인 상호파견 근무로 긴밀한 협조체계 구축 및 유지를 희망하는 것으로 나타났다. 따라서, 지속적인 시범사업 추진을 통한 업무체계 고도화가 필요하여 기존 파견 연구원의 파견기간을 1년(~‘17.6) 연장하였고, ’17.7월 이후는 새로운 연구원들로 대체하여 업무를 수행하고 있다. 이를 통하여 개발단계 품질관리 전문인력을 계속 늘려갈 예정이다.

5.4 업체 주관 개발사업의 기술지원체계 정립

업체 주관 개발사업의 경우 기술지원체계를 정립하도록 하였다. 전문센터 기술팀을 중심으로 개발단계 품질관리 전담인력을 구성/운영하여, 전문적이고 실효성 있는 업무 능력 확보가 가능하며 실무 적용을 통하여 매뉴얼 활용 등 표준화 된 업무 프로세스를 구축하였다. ‘개발단계-양산단계’ 간 Quality Connection 유지 및 발전 기반을 마련하여 개발단계 주요 현안을 인지하고, 관련된 양산품질보증활동 기준을 강화하는 활동을 추진하였다. 주요 검토안건에 대해서는 방사청 IPT, 개발업체와의 수평적 협력체계 구축으로 검토 효과를 극대화하였다.

먼저 유도전자 분야의 성과로는 개발단계 품질보증 매뉴얼을 활용하여 시범 사업인 OO감시체계에 대한 체계설계기술서 등 산출물 3종 검토 및 기본설계검토회의 등 4회 참석을 통하여 성능평가 항목 기준 등 23가지 품질관점의 의견을 제시하였다. 시범사업외의 해상감시레이더 등 6개 사업에 대해서는 전자기적합성 시험 추가 요구 등 개발품질문제 105건을 식별하는 성과를 나타냈다.

기동화력 분야에서는 2가지 시범사업인 OO대공포와 OO전차에 대한 개선사항을 도출하였다. 시범 사업 외에 OO박격포, OO성능개량 사업 등 8개 사업을 추진하였다.

시범사업인 OO 대공포의 PDR/CDR 단계에서 요구성능을 고려한 설계 적합성 검토 및 공급망의 적절성을 확인하였다. 특히, 드럼바스켓조립체의 실제 부하는 받는 방향(상하 → 전방향)으로 설계조건 변경 의견을 개진하여 시험평가/야전운용 간 품질문제 발생가능성을 조기에 식별하고 조치하였다. 개발시험준비 단계에서는 시험 평가 방안의 타당성을 검토하였다. 체계 방호력 시험방안 관련 작전운용성능을 확인할 수 있는 적합한 시험평가 방안 등을 논의하였다. 그 결과 토양 전단시험시 내부마찰각 측정법 명확화와 지뢰제거속도 측정시 개발/운용시험의 시험장 구분이 필요한 것으로 나타났다.

시범사업 외에는 박격포 성능개량 사업 등 개 사업에 대해서는 OO , OO 8 개발단계 산출물을 검토하였다. 개발품질보증계획서 검토를 통하여 국방품질경영시스템 관리계획, 구성품별 품보등급 기준, 형상관리 활동, 협력업체 관리 등 지속관리/이행사항 108건의 의견을 제안하였다. 상호운용성을 위한 체계간 인터페이스 도면과 형상변경 추적관리를 확인하였다.

OO차량과 관련하여 시범평가 및 규격 완전성 확보를 위해 개발목표(한국적 지형 등)에 적합한 환경시험 수행을 건의하였다. OO박격포의 경우 시제품 활용 시험평가항목 중 설계변경 반영된 체계로 내구도시험을 제안하여 신뢰성을 확보토록 하였다. OO정찰차의 경우 환경시험(진동시험) 간 발생한 방진장치 파손 결함의 개선방안을 제시하였다. OO성능개량에 대해서는 구성품 환경시험 입회 및 결과분석으로 ‘구성품 내 회로보완 및 부품 변경, 화면 표시 알고리즘 변경 등’ 선제적으로 품질문제를 조치하였다. 또한, 규격화 전 규격자료를 사전 검토하여 약 400건의 보완이 이루어졌다. OO장갑차 등 3개 사업에서는 규격화 시점 관련자료 검토가 총 42회 실시되었다.

이상의 업체 주관 개발사업의 기술지원체계 정립을 통한 성과들을 종합해보면 지속적인 근접 기술지원 및 소통 등을 통하여 개발업체와의 수평적 협력체계를 구축할 수 있었다. 전문센터 기술팀 전담인력을 운영하여 업무의 연속성 및 일관성을 확보하였으며, 표준화된 업무 프로세스 실무 적용 및 개선점 식별을 위해 업무 매뉴얼을 활용하도록 추진하였다. 마지막으로, 개발단계 주요 현안을 인지하고 관련 양산 품보활동 기준을 강화하는 등 양산 단계에서의 활동을 사전에 준비하는 체계를 구축하였다.

‘15~’16년 시범사업을 통하여 개발단계 품질관리 정책을 수립/추진하여 공감대를 형성하였다. ‘17년도에는 시범사업 확대를 통하여 업무체계 고도화를 진행 중이며 국과연 주관 파견 인원에 대해서는 근무 기간을 연장/대체하여 개발단계 공동 근무를 지속하도록 하였고, 업체주도 개발사업은 기품원 전문센터에서 확대 수행하도록 추진하였다.

5.5 제언

앞서 설명한바와 같이 품질전문가의 개발단계 참여는 개발자가 인지하지 못하는 현장의 품질과 관련된 경험을 개발단계에서 녹여낼 수 있는 가장 현실적인 방법이다. 주요 사업이벤트에 단발적 참여하는 방법으로는 개발단계 품질문제의 발생부터 조치까지 세부이력을 추적 관리하는 것이 불가하므로 먼저, 향후에는 IPT 의사결정을 위한 개발단계에서 품질(양산) 관련 의견을 적극적으로 제시할 방법을 제안한다. 예를 들어 사업위험도가 높은 개발사업의 경우, 기품원의 품질전문가를 IPT에 파견하거나, <Figure 6>와 같은 품질관리지원팀(가칭)을 구성하여 계약업체 및 협력업체의 품질현안을 주도적으로 기술 검토하여 IPT의 Stage-Gate 관리를 지원하고, 개발단계의 품질이력(CTE 취약분야, 품질현안 등)을 확보하여 양산단계 품질관리에 활용하기 위한 업무체계를 제안한다.

두 번째는 개발단계 참여 인력 전문화 및 운영 내실화 방안이다 . 품질관리 인력과는 별도로 개발단계 참여 전문인력 확보가 필요한 실정이다. 해당 인력들은 개발 업무를 전담하도록 하여 국과연 파견 및 전파 교육 등 해당 무기체계의 전문 인력으로 육성시킬 수 있다. 전문 인력들은 개발단계에 지속적으로 참여하고 각종 기술지원을 전담하면서 전문성을 강화해 나갈 것 것이다. 또한, 개발 참여인력이 초도양산 품질관리를 담당케 하여 개발단계 참여시 책임감이 증진되고, 양산 품질문제를 사전에 예방하는 활동들을 할 수 있을 것으로 예측된다. 이러한 활동들을 통하여 양산 이후에 <Figure 7>과 같은 품질비용 절감이라는 기대효과를 가질 것으로 기대된다.

마지막으로 개발단계 품질관리 정보의 DB화를 제안한다.

개발, 양산 및 운영 등 각 단계의 품질보증 활동에서 수집된 품질정보를 수집, 관리 및 환류할 수 있도록 현재 추진 중인 <Figure 8>과 같이 국방품질종합정보체계에 개발품질정보를 탑재할 계획이다. 수집된 정보들은 양산단 계품보활동 시 품질보증 담당자가 진행이력을 추적하여 위험요인 식별 시 관련 자료로 활용이 가능할 것으로 예상된다.

6. 결 론

기품원은 군수품 품질을 높이기 위한 다양한 대책 중 연구개발단계 품질관리를 강화하는 방안으로 ‘15년부터 개발단계 품질관리 참여 업무를 추진해 왔다. 본 연구에서는 무결점 양산품질 사전 확보를 위한 방안들을 선행조사를 실시하였으며, 개발-생산-품질이 각각 다른 기관에서 전담하는 군수품 특성 및 환경에서 문제시 되었던 부분들을 해결하기 위한 사례 및 성과들을 제시하였다. 이에 따라 그 동안 추진된 기품원의 개발단계 참여 시범 사업을 통하여 얻어진 성과를 분석하였다.

먼저 패러다임의 전환을 위하여 국방 분야 관련자를 대상으로 여러 차례의 세미나, 간담회 등을 실시하여 개발단계 품질관리 중요성 인식하고 공감대를 형성하였다.

개발단계 품질관리업무 매뉴얼(체크리스트) 고도화를 통하여 업무의 일관성을 확보하였다. 그동안 담장자의 경험이나 정성적인 판단에 따른 품질보증 활동이 문제되는 경우가 발생하였는데 매뉴얼(체크리스트) 고도화를 통하여 일관되고, 표준화된 업무 프로세스를 구축하였다. 세부 절차 및 품질관리 방안/기법은 업체와 공유하여 실무에 적용하고 있다.

국과연 주관 개발사업은 기품원의 인력을 국과연에 파견하여 협업체계(규격 검토 등)를 구축하였고, 업체 주관 개발 사업에 전문센터 전담인력이 개발업체의 현장에서 기술 지원하는 협업 체계를 구축하였다.

다수의 품질관점의 의견들은 규격자료이 완전성을 높이는 등의 효과로 양산품질 사전 확보에 크게 기여할 것으로 예상되나, 장기간에 걸쳐 진행되는 무기체계 사업 특성상 양산시 기술변경 감소 등 구체적 효과는 확인하지 못한 상태이다. 이는 향후 연구과제로 진행될 필요가 있다.

또한 시범사업으로 효과가 입증된 협력체계 등은 향후 발전적으로 제도 및 법/규정에 반영이 되어야 할 것이다. 또한 현재 가용 인력으로는 진행 중인 모든 개발 사업에 본 연구에서 제안한 개발단계 참여는 현실적으로 제한된다. 따라서, 향후 관련 법/규정 반영 및 관련 인력과 예산이 확보된다면, 개발단계에서 품질관리를 통한 사전 양산 품질 신뢰성 확보가 더욱 가속화될 것이라 기대된다.