제조부문의 6시그마 활동 운영 실태에 관한 연구

A Study on Operational Status of the Six Sigma Action in Manufacturing Industry

Article information

Trans Abstract

Purpose

Most enterprises adopt six sigma acts to maximize the business performance with raising the executiveness for the project improvements in each parts. But there are little studies about six sigma actual oper-ations in manufacturing whether the six sigma improvements that have injected a lot of budget, efforts, labours and time are run properly.

Methods

This study select 31 interviewees who have MBB or BB from 5 large enterprises running six sigma over 10 years and 5 SMEs running six sigma over 5 years to understand and review the operational status of six sigma actions in manufacturing industry and to secure representativeness. This study identify the operational status of six sigma actions and key factors enhancing or impeding execution of six sigma projects through face-to–face interviews and online surveys by e-mail.

Results

This study figured out the operational status of six sigma actions and key factors enhancing or im-peding execution of six sigma projects. We used SPSS 16.0 for the reliability and the validity of survey data.

Conclusion

There can be a lot of different factors that affect six sigma project improvements besides the key factors from this study. More study need to think of the organization characteristics and the basic con-ditions and to remedy the unreasonable points and defects rather than following foreign companies and enterprises.

1. 서 론

물은 고이면 썩는다는 속담이 있듯이 모든 기업은 현실의 안주하지 말고 백년대계를 세워나가야 할 것이다. 한치 앞을 내다보기 어려운 상황 속에서 세상은 누구도 예측할 수 없이 너무나 빨리 변화하고 있기 때문이다. 한국도 지금 세계 경제에 닥친 “스태그네이션(Stagnation)”이라는 큰 흐름을 비켜갈 수는 없다. 피해갈 수 없다면 이럴 때 일수록 기업들은 어느 때 보다 내부적인 변화와 혁신 활동이 절실히 요구된다. 이를 통해 치열한 국제경쟁 상황 속에서 생존과 번영을 이어갈 수 있을 것이다. 위기 속에서 기회를 찾을 수 있고 어떠한 위험에도 끄덕없는 강한 생명력을 갖춘 기업이 되기 위해서는 지속적인 혁신을 통한 경쟁력 확보는 지극히 당연한 숙명처럼 받아 들여야 하는 것이다.기업은 점차로 심화되고 있는 극심한 경쟁에서 살아남기 위해선 이제 일부분이 아닌 경영의 모든 부문에서 혁신 활동을 추진하여야 할 것이다. 국내에 경영혁신 활동 가운데 괄목할 만한 재무적 성과를 거둔 것은 6시그마 경영혁신 활동이다. 6시그마가 도입이 된지 19년차에 접어들게 되었으며 이는 국내에서 가장 오랫동안 추진하고 있는 유일한 경영혁신 활동일 것이다[1].

6시그마 활동은 국내의 도입 및 실행되어진 가장 대표적인 기존 경영혁신 활동보다는 체계적이고 과학적 개선을 위해 데이터의 중요성을 부각시키고 통계적 분석 방법론이기 때문이며, 국내의 경우 6시그마가 모든 산업분야에 경영혁신 활동을 대표할 정도로 보편화 되었고, 특히 이러한 점은 공공부문에서 두드러지는데, 기획재정부 공기업과 정부 산하기관의 경영혁신 실적 평가항목에는 6시그마 활동이 포함되어 있을 정도이다[1].

6시그마 활동을 통해 품질비용 절감, 생산성 향상, 원가절감, 재무성과를 보이면서 6시그마를 도입하는 중소기업들이 점차 늘어나고 있으며 금융·서비스 부문, 의료 서비스 부문 및 공공부문으로 확산이 지속적으로 가속화되어지고 있다[1]. 6시그마는 대기업들의 경영성과를 통해 우수한 검증된 기법임에 틀림없으나 지금은 과거와 같이 적극성을 띄고 활발히 추진하고 있지 않은 상황이다. 이유인 즉, 외국 기업의 모방이나 대기업 행태를 그대로 답습해 왔기 때문이라 보여진다.

제조부문의 특성에 맞게 불합리한 사항과 미비사항을 사전의 파악하여 보완하지 않고, 조직의 특성과 기본 여건을 고려하지 않은 상태에서 추진했으며 경영혁신 활동이라는 당초의 취지와는 달리 부가적인 업무로 인식되어 비효율적인 결과를 초래한 것은 당연한 일이다.

대다수 기업들의 6시그마 활동의 도입 취지는 각 부문별로 추진하고 있는 개개의 프로젝트 개선안들에 대한 실행력을 높여 경영성과를 극대화 하는 것이다. 특히 많은 예산투자와 노력 그리고 인력을 투입하여 수개월 동안 시행한 6시그마 프로젝트 개선안들이 계획대비 제대로 실행이 되고 있는지에 대한 제조부문의 6시그마 활동 운영 실태에 관한 연구는 부족한 상태이다.

본 연구에서는 제조부문의 6시그마 활동 운영 실태를 구체적으로 파악 및 검토할 수 있고 대표성을 갖도록 하기 위해 6시그마를 도입한 지 대기업은 10년 이상 된 5개사와 중소기업은 5년 이상 된 5개사로 반반씩 6시그마 프로젝트를 성공적으로 추진하고 있는 기업에 한 차례씩 방문하여 6시그마를 추진하고 있는 소속된 벨트 Master Black Belt(MBB) Black Belt(BB) 31명과 심층적인 인터뷰 및 이메일을 통해 접수된 설문 내용을 분석하여 제조부문의 6시그마 활동 운영 실태를 조사하여 6시그마 활동을 통해 도출되어진 프로젝트 개선안들에 대한 실행력 제고에 도움이 되도록 하고자 한다.

2. 기존연구 고찰

본 연구는 제조부문의 6시그마 활동 운영 실태를 구체적으로 조사하는 것이 주요 목표이다. 따라서 우선 6시그마 기존 연구들을 중심으로 살펴보고자 한다. 지금까지의 6시그마 관련 연구는 6시그마의 실제 도입과 관련된 내용을 다룬 “적용” 분야(적용 성공요인, 적용방안, 적용성과, 추진 성공사례), 6시그마 프로젝트 수행과 관련된 내용을 다룬 “방법론” 분야(6시그마 소개, 프로젝트 선정, 6시그마 도구, 타 방법론과의 비교, 타 방법론과의 융합) 연구로 크게 구분할 수 있다.

“적용” 분야 연구 중 특히 추진 사례가 2002년을 기준으로 기하급수적으로 증가하고 있음을 확인할 수 있으며, 이는 모든 부문으로 6시그마 도입이 확대되면서 자연스럽게 나타나는 결과로 해석된다. 이러한 원인은 대부분 6시그마를 단지 개선 기법이나 개선 프로젝트를 수행하는 방법론으로만 간주하기 때문으로 보여진다. 최근에는 6시그마는 점차 기존 혁신활동과 융합, 활동 도구의 정교화가 되어지고 있는 추세이다.

본 연구와 관련하여 과거 연구를 살펴보면 이동호(2010)는 국내에서 30년 이상의 역사를 가지고 있는 분임조와 요즘 가장 널리 주목받고 있는 6시그마에 대해 현장에서의 품질개선 기법 활용 실태 및 발전 방향을 연구할 목적으로 지난 5년간의 전국 품질분임조 경진대회 6시그마 부문 발표 문집을 조사하여 연도별, 업종 간, 6시그마 단계별 품질개선 기법 활용 빈도를 조사 분석하였으며[2], 양정회 외(2004)는 제조 부문에서 6시그마를 추진하고 있는 전담자(MBB, BB)를 대상으로 한 수집된 설문내용 분석을 통해 기존 프로세스, 제품, 서비스가 존재하는 경우의 개선과제 방법론인 Define(정의), Measure(측정), Analyze(분석), Improve(개선), Control(관리) 5단계 프로세스 방법을 활용하여 개개의 프로젝트 수행 시 마다 각 단계별 개선도구 사용 실태에 관하여 분석하였다.

3. 설문조사

3.1 설문지 구성 내용

기존 연구의 고찰에서 볼 수 있듯이 지금까지의 6시그마 관련 연구내용을 분석한 결과 연구 논문의 대 다수의 연구가 설문조사 방식의 조사법을 이용한 실증적 연구가 이루어졌음을 확인할 수 있다. 본 연구를 위한 설문지는 문제옥(2012)의 공공부문의 6시그마 프로젝트 개선안 실행력 제고방안 연구에서 사용한 설문지와 기존 문헌 연구를 통해 본 설문지를 본 연구에 맞게 재구성 하였다.

제조부문의 6시그마 활동의 실태를 구체적으로 파악하기 위하여 설문지의 내용을 5개 부문으로 구성하였다. 첫 번째, 설문 조사에 응답자의 기본 특성(성별, 연령, 직급, 부서)외에 6시그마 프로젝트 추진 경력, 6시그마 프로젝트 수행 건수로 구성하였다.

두 번째, 제조 부문의 6시그마 활동 운영 실태 현황에 대한 항목(6시그마 추진 기간, 벨트(MBB, BB) 보유현황, 프로젝트 수행 건수(년/평균), 개선안 도출건수(년/평균), 도출된 개선안 실행 현황)으로 구성하였다.

세 번째, 개선안 실행 현황을 통해 제조부문의 6시그마 프로젝트 개선안들이 실행이 되지 않는 원인으로는 추진 프로젝트 관련 부서의 업무협조 부족, 프로젝트 사후관리 미흡, 시행예산 부족, 성과에 대한 인센티브 미흡, 과다한 근무로 인한 참여시간 부족, 추진부서의 시행(추진)의지 부족, 도출된 개선안에 대한 적은 개선성과 등 측정항목 7개 문항으로 리커트(Likert) 5점 척도 질문의 형식을 취하였다.

네 번째, 개선안 실행 현황을 통해 제조부문의 6시그마 프로젝트 개선안들이 실행이 되지 않는 저해 요소로는 개 선 프로젝트에 대한 정기적인 모니터링 부재, 6시그마 전담 인력 부족, 미 추진 개선안 프로젝트 추진 담당자에 대한 강력한 제재 부재, 추진부서 상급자의 독력 부족, 전 사원의 6시그마 관심부족 등 측정항목 5개 문항으로 리커트(Likert) 5점 척도 질문의 형식을 취하였다.

다섯 번째, 제조부문의 6시그마 프로젝트 개선안 실행력 제고 핵심 요인으로는 최고경영자 및 관리자(임원 포함)의 관심과 제도적 지원, 재무성과와 연계된 개선 프로젝트 수행, 개선 성과에 대한 보상체계 지원, 완료 프로젝트에 대한 사전 및 사후관리 프로세스 확립, 팀원 협조(관련 유관부서의 협조 포함), 직원들에 대한 6시그마 관련 교육과 훈련 진행, 프로젝트 관리 시스템을 통한 진도관리, 경영 방침과 혁심 방향에 연동한 과제 선정, 개선활동 재무성과 분석 등 측정항목 9개 문항으로 리커트(Likert) 5점 척도 질문의 형식을 취하였다.

현재까지의의 선행연구와 문헌조사를 통하여 이미 알려진 논자별 6시그마의 성공요인은 구체적이고 타당한 선정 과정에 대한 명확한 가이드라인 없이 경험을 통해 논자별로 성공요인을 달리 제시하고 있다. 본 연구에서는 이를 바탕으로 한 핵심 요인으로 제조부문에서 실행 가능하고, 접목 가능하리라 판단된다.

3.2 설문지 수집 방법

본 연구에서는 제조부문의 6시그마 활동 운영 실태를 파악하고자 설문지를 수집하기 위한 방법으로는 제조부문의 6시그마 활동의 실태를 구체적으로 파악 및 검토할 수 있고 대표성을 갖도록 하기 위해 6시그마를 도입한 지 대기업은 10년 이상 된 5개사와 중소기업은 5년 이상 된 5개사로 반반씩 6시그마 프로젝트를 성공적으로 추진하고 있는 10개 기업을 선정하였다.

선정된 10개 기업에 6시그마를 추진하고 있는 소속된 벨트(MBB, BB) 40명을 대상으로 설문지 조사 의뢰서 및 설문지 내용을 이메일로 송부한 후 본 연구를 수행하기 위해, 2014년 10월 13일부터 총 11일간에 걸쳐 개별적으로 재직하고 있는 해당 10개 기업을 한 차례씩 방문하여 본 연구의 목적을 충분히 설명한 후 심층적인 인터뷰 및 이메일을 활용하여 설문지를 회수하였다. 선정된 10개 기업으로부터 회수된 설문지는 총 31부로 회수율 77.5%이다. 선정된 10개 기업을 업종별로는 살펴보면 전자ㆍ전기 분야는 50%, 자동차ㆍ기계 분야는 30%, 정밀화학 분야 20%을 차지한다.

3.2 설문지 분석

본 연구를 위해 수집된 설문지 자료를 바탕으로 설문 항목에 대한 주요 요인을 파악하고 기업별 6시그마 활동 운영 실태 현황과 6시그마 프로젝트 개선안들이 실행이 되지 않은 원인과 저해요소 각 항목간의 중요도 분석을 통해 제조부문에서의 6시그마 프로젝트 개선안 실행력 제고 핵심 요인을 파악하였다.

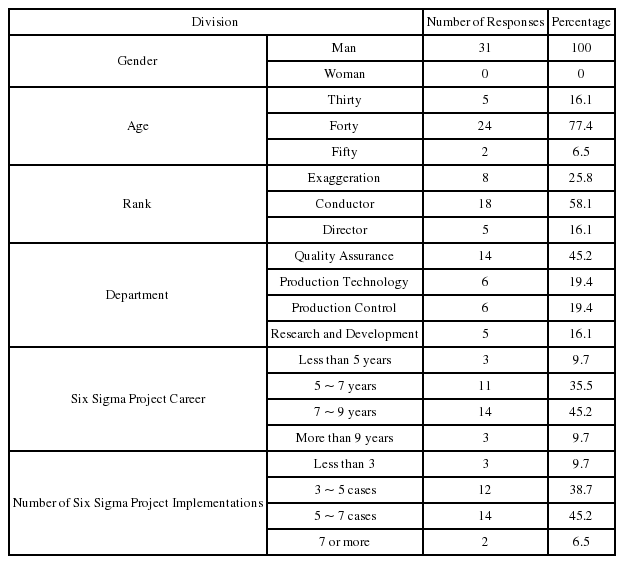

먼저 설문 조사에 응답한 응답자의 기본 특성으로는 남성이 100%로 조사가 되었으며, 연령대별로는 40대 이상이 83.9%로 가장 많은 것으로 조사가 되었고, 직급별로는 차장급 이상이 74.2%로 가장 많은 것으로 조사가 되었으며, 부서별로 품질보증에서 45.2%로 프로젝트를 가장 많이 추진하고 있는 것으로 조사가 되었고, 6시그마 프로젝트 추진 경력으로는 5년 이상이 90.4%로 가장 많은 것으로 조사가 되었으며, 6시그마 프로젝트 수행건수로는 3건 이상이 90.4%로 가장 많은 것으로 조사가 되었다. 그 내용은 <Table 1>과 같다.

본 연구를 통해 대기업의 평균 실행률이 77.8%로 중소기업의 평균 실행률 70.4%에 비해 6시그마 프로젝트 개선안들에 대한 실행률이 대기업이 중소기업 대비 상대적으로 7.4% 높은 것으로 파악되었다. 그 내용은 <Table 2>과 같다.

대기업에 비해 아직까지도 대다수의 중소기업들은 6시그마 경영혁신 활동을 오히려 필요에 의한 자발적인 도입보다는 모기업의 권유에서 추진되어지고 있는 것이 실제 현실이라는 것을 알 수 있다. 이는 대기업이 협력업체와의 6시그마 언어로 의사소통하며, 프로젝트 추진 팀을 구성하여 공동으로 업무상의 여러 문제점들을 해결하며 6시그마 지식과 경험이 공유 및 전파되고 있는 것으로 판단된다. 그러나 이제부터라도 점차적으로 제조부문의 내실 있는 경영혁신 활동으로 도입이 적극적으로 검토 되어져야 할 것이다.

4. 설문조사 결과

4.1 제조부문의 6시그마 프로젝트 개선안들이 실행이 되지 않는 원인

6시그마를 추진하고 있는 소속된 벨트(MBB, BB) 31명을 대상으로 한 측정변수별 측정항목에 대한 설문지 분석 결과는 다음과 같다. 측정변수인 “6시그마 프로젝트 개선안들이 실행이 되지 않는 원인” 측정항목에 대한 설문 내용을 분석한 결과로는 첫 번째, 추진 프로젝트 관련 부서의 업무협조 부족 정도는 설문 응답자의 31명 중 31명(100%)이 중요하다고 응답하였으며, 두 번째, 프로젝트 사후관리 미흡 정도는 설문 응답자의 31명 중 29명(93.5%)이 중요하다고 응답하였고, 세 번째, 시행예산 부족 정도는 설문 응답자의 31명 중 29명(93.5%)이 중요하다고 응답하였으며, 네 번째, 성과에 대한 인센티브 미흡 정도는 설문 응답자의 31명 중 29명(93.5%)이 중요하다고 응답하였다.

다섯 번째, 과다한 근무로 인한 참여시간 부족 정도는 설문 응답자의 31명 중 28명(90.3%)이 중요하다고 응답하였으며, 여섯 번째, 추진부서의 시행(추진)의지 부족 정도는 설문 응답자의 31명 중 26명(83.9%)이 중요하다고 응답하였고, 일곱 번째, 도출된 개선안에 대한 적은 개선성과 정도는 설문 응답자의 31명 중 25명(80.6%)이 중요하다고 응답하였다. 그 내용은 <Figure 1>과 같다.

설문 응답자의 25명(80.6%) 이상이 제조부문의 6시그마 프로젝트 개선안들이 실행이 되지 않는 원인으로는 추진 프로젝트 관련 부서의 업무협조 부족, 프로젝트 사후관리 미흡, 시행예산 부족, 성과에 대한 인센티브 미흡, 과다한 근무로 인한 참여시간 부족, 추진부서의 시행(추진)의지 부족 순으로 응답하였다.

4.2 제조부문의 6시그마 프로젝트 개선안들이 실행이 되지 않는 저해요소

측정변수인 “6시그마 프로젝트 개선안들이 실행이 되지 않는 저해요소” 측정항목에 대한 설문 내용을 분석한 결과로는 첫 번째, 개선 프로젝트에 대한 정기적인 모니터링 부재 정도는 설문 응답자의 31명 중 31명(100%)이 중요하다고 응답하였으며, 두 번째, 6시그마 전담 인력 부족 정도는 설문 응답자의 31명 중 31명(100%)이 중요하다고 응답하였고, 세 번째, 미 추진 개선안 프로젝트 추진 담당자에 대한 강력한 제재 부재 정도는 설문 응답자의 31명 중 28명(90.3%)이 중요하다고 응답하였다.

네 번째, 추진부서 상급자의 독력 부족 정도는 설문 응답자의 31명 중 25명(80.6%)이 중요하다고 응답하였으며, 다섯 번째, 전 사원의 6시그마 관심부족 정도는 설문 응답자의 31명 중 21명(67.7%)이 중요하다고 응답하였다. 그 내용은 <Figure 2>과 같다.

설문 응답자의 25명(80.6%) 이상이 제조부문의 6시그마 프로젝트 개선안들이 실행이 되지 않는 저해요인으로는 개선 프로젝트에 대한 정기적인 모니터링 부재, 6시그마 전담 인력 부족, 미 추진 개선안 프로젝트 추진 담당자에 대한 강력한 제재 부재 순으로 응답하였다.

4.3 제조부문의 6시그마 프로젝트 개선안 실행력 제고 핵심 요인

측정변수인 “6시그마 프로젝트 개선안 실행력 제고 핵심 요인” 측정항목에 대한 설문 내용을 분석한 결과로는 첫 번째, 최고경영자 및 관리자(임원 포함)의 관심과 제도적 지원 정도는 설문 응답자의 31명 중 31명(100%)이 중요하다고 응답하였으며, 두 번째, 재무성과와 연계된 개선 프로젝트 수행 정도는 설문 응답자의 31명 중 30명(96.8%)이 중요하다고 응답하였다.

세 번째, 개선 성과에 대한 보상체계 지원 정도는 설문 응답자의 31명 중 29명(93.5%)이 중요하다고 응답하였으며, 네 번째, 완료 프로젝트에 대한 사전 및 사후관리 프로세스 확립 정도는 설문 응답자의 31명 중 28명(90.3%)이 중요하다고 응답하였고, 다섯 번째, 팀원 협조(관련 유관부서의 협조 포함) 정도는 설문 응답자의 31명 중 28명(90.3%)이 중요하다고 응답하였다.

여섯 번째, 직원들에 대한 6시그마 관련 교육과 훈련 진행 정도는 설문 응답자의 31명 중 28명(90.3%)이 중요하다고 응답하였으며, 일곱 번째, 프로젝트 관리 시스템을 통한 진도관리 정도는 설문 응답자의 31명 중 27명(87.13%)이 중요하다고 응답하였고, 여덟 번째, 경영 방침과 혁신 방향에 연동한 과제 선정 정도는 설문 응답자의 31명 중 25명(80.6%)이 중요하다고 응답하였다.

아홉 번째, 개선활동 재무성과 분석 정도는 설문 응답자의 31명 중 23명(74.2%)이 중요하다고 응답하였다. 그 내용은 <Figure 3>과 같다.

설문 응답자의 25명(80.6%) 이상이 제조부문의 6시그마 프로젝트 개선안 실행력 제고 핵심 요인으로는 최고 경영자 및 관리자(임원포함)의 관심과 제도적 지원, 재무성과와 연계된 개선 프로젝트 수행, 개선성과에 대한 보상체계 지원, 완료 프로젝트에 대한 사전 및 사후관리 프로세스 확립, 팀원협조(관련 유관부서의 협조 포함), 직원들에 대한 6시그마 관련 교육과 훈련, 프로젝트 관리 시스템을 통한 진도관리 순으로 응답하였다.

설문 응답자 모두가 재직하고 있는 기업에서 6시그마 벨트 등급이 블랙벨트(Black Belt) 이상이며, 6시그마 도입 시기는 정착기로 5년 이상이고, 프로젝트 수행건수는 4건 이상을 수행하였고, 벨트 자격 취득 후 경과 기간은 4년 이상 된 제조부문의 6시그마를 추진하고 있는 소속된 벨트로써 응답 결과는 제조부문의 6시그마 활동 운영 실태를 파악하는데 유용하리라 판단된다.

4.4 신뢰성 검정 및 타당성 분석

문을 통해 수집된 자료가 일관성을 가지고 있는지와 구성 개념을 얼마나 정확하게 측정하고 있는지를 알아보기 위하여 측정 항목의 적절성 평가를 위한 신뢰성과 타당성 분석을 실시하였다. 수집된 자료는 통계분석 프로그램인 SPSS 16.0을 사용하여 설문 자료의 신뢰성과 타당성을 검정하였다.

신뢰성(Reliability)이란 비교 가능한 독립된 측정방법에 의해 대상을 측정하는 경우 결과가 비슷하게 되는 것을 의미하며 안정성, 일관성, 예측 가능성, 정확성, 의존 가능성 등으로 표현되기도 한다. 변수들의 다 항목 척도간의 신뢰성 분석을 위하여 내적 일관성을 측정하기 위한 Cronbach's alpha(크롬바흐 알파) 계수를 사용하였다. 일반적으로 탐색된 연구에서는 각 변수별 Cronbach's alpha 계수가 0.5를 기준으로 신뢰성을 판단하며, 0.6∼0.7 이상이면 신뢰성이 있다고 볼 수 있으며 척도의 신뢰성이 확보되었다고 할 수 있다.

“6시그마 프로젝트 개선안들이 실행이 되지 않는 원인”에 관한 문항에 대한 Cronbach's alpha 계수는 0.9471, “6시그마 프로젝트 개선안들이 실행이 되지 않는 저해요소”에 관한 문항에 대한 Cronbach's alpha 계수는 0.9392, “6시그마 프로젝트 개선안 실행력 제고 핵심 요인”에 관한 문항에 대한 Cronbach's alpha 계수는 0.9381 순으로 분석 되었다.

타당성(Validity)이란 측정하고자 하는 개념을 얼마나 정확히 측정하였느냐 하는 문제로서 평가방법에 따라서 내적 타당성, 기준에 의한 타당성, 개념 타당성으로 나눌 수 있다. 즉 각각의 측정 수단을 이용하여 측정을 실시한 후 각 문항들 간의 상관관계에 따라 타당성을 평가할 수 있다. 내적 타당성은 측정 도구를 구성하고 있는 항목들이 측정하고자 하는 개념을 대표하고 있는 정도를 나타낸다.

내적 타당성은 연구자의 주관적 판단에 의해 이루어지는데 본 연구에서는 기존의 문헌연구 및 실증연구를 통하여 충분한 정도의 문항을 취합하였다. 개념 타당성은 각 항목에 속한 모든 설문 문항들이 동일한 측정 개념을 측정하고 있는가를 의미하며, 요인분석으로 파악된다. 본 연구에서는 개념 타당성을 확인하기 위해 요인분석을 실시하였다. 베리멕스 방법으로 회전한 요인 행렬표를 도출하여 각 요인에 대한 요인적재량(Factor loading)을 제시하였다.

독립요인인 각 요인의 고유값(Eigen value)을 보면 6시그마 프로젝트 개선안들이 실행이 되지 않는 원인(2.176), 6시그마 프로젝트 개선안들이 실행이 되지 않는 저해요소(3.365), 6시그마 프로젝트 개선안 실행력 제고 핵심 요인(4.783)로 구분되어 타당성이 있다고 할 수 있다. 요인분석 결과 Communality를 보면 6시그마 프로젝트 개선안들이 실행이 되지 않는 원인은 70.0∼91.0% 설명되었으며, 6시그마 프로젝트 개선안들이 실행이 되지 않는 저해요소는 58.0∼79.0% 설명되었고, 6시그마 프로젝트 개선안 실행력 제고 핵심 요인은 55.0∼85.0% 설명되었다.

5. 결론 및 연구의 한계

본 연구에서는 제조부문의 6시그마 활동 운영 실태를 구체적으로 파악하기 위하여 6시그마를 도입한 지 대기업은 10년 이상 된 5개사와 중소기업은 5년 이상 된 5개사로 반반씩 6시그마 프로젝트를 성공적으로 추진하고 있는 기업에 한 차례씩 방문하여 6시그마를 추진하고 있는 소속된 벨트(MBB, BB) 31명과 심층적인 인터뷰 및 이메일을 통해 접수된 설문 내용을 분석하여 제조부문의 6시그마 활동 운영 실태를 파악하였으며, 6시그마 프로젝트 개선안들이 실행이 되지 않는 원인과 저해요소 그리고 6시그마 프로젝트 개선안 실행력 제고 핵심 요인을 파악하였다. 이를 통해 얻어진 자료를 통계분석 프로그램인 SPSS 16.0을 사용하여 설문 자료의 신뢰성과 타당성을 검정하였다.

특히, 6시그마 프로젝트 개선안들에 대한 실행력 제고 핵심 요인들은 현재까지의 선행연구와 문헌조사를 통하여 이미 알려진 논자별 6시그마의 성공요인과 비교하면 크게 차이가 없음을 재차 확인할 수 있었다. 인터뷰 응답자 모두가 제조 부문에서 6시그마를 도입한 후 최소 5년 이상 지속적인 품질개선 노력을 기울여온 6시그마를 추진하고 있는 소속된 벨트(MBB, BB)로써 응답 결과는 제조부문의 6시그마 프로젝트 개선안 실행 현황을 파악하는데 매우 신뢰할 수 있을 것으로 판단된다.

끝으로, 국내 제조부문의 6시그마 활동 운영 실태를 총망라하고자 하였으나 본 연구에서는 10개 기업(대기업 5개사와 중소기업 5개사)을 대상으로 6시그마 활동 운영 실태 현황을 대상으로 한 것이 다소간 제조 기업 전체를 대표하는데 한계가 있었다. 좀 더 폭을 넓혀 더 많은 제조 기업을 대상으로 한 광범위한 문제점을 다각도로 연구하는 것이 필요하다.

6시그마 활동을 통해 도출되어진 프로젝트 개선안들에 대한 실행력 제고에 영향을 미치는 핵심 요인에는 본 연구를 통해 선정되어진 핵심 요인 외에도 다른 많은 왜생 변수가 있을 수 있다. 외국 기업의 모방이나 대기업 행태를 그대로 답습하기 보다는 점차적으로 제조부문에 특성에 맞게 불합리한 사항과 미비사항을 보완하고, 조직의 특성과 기본 여건까지도 같이 고려한 지속적인 연구가 이루어져야 할 것이다.