무기체계 신뢰성 보증 방안 프로세스 구축 연구

A Study on Reliability Program of the Armed Vehicles

Article information

Trans Abstract

Purpose:

In this study, A reliability assurance model (or reliability program) is proposed to evaluate the reliability of an armed vehicle. The reliability assurance is performed through the reliability-centered activities during its life cycle of development/design, production, deployment, maintenance, and disposal.

Methods:

By reflecting the current situations of korea defense industry, a reliability assurance model is built up based on the benchmarking results of world leading companies’ best practices in same fields.

Results:

The proposed reliability program of armed vehicles, which is based on the reliability program of ANSI/GEIA-STD 0009, uses DMAIC process of the six sigma methodology from design phase to testing and evaluation phase.

Conclusion:

This research is supposed to develop reliability program of armed vehicles by integrating DFSS, DFR and reliability growth process.

Ⅰ 서 론

1. 연구 배경 및 목적

1.1 연구 배경

현재 우리나라 기업에서 생산되고 있는 체계(장비) 신뢰성 관련 기술 (설계, 평가, 시험, 분석 및 생산 기술)적용은 장비 중요성에 비해 상당 부분 미흡하거나 비효율적으로 진행되어 오고 있는 것이 사실이다. 이는 개발과 생산에 있어서 우리나라 기업 특성 상 시간, 인력, 장비, 비용 등의 자원과, 부품 소재를 납품하는 협력업체의 품질 및 신뢰성 확보 문제 등이 복합적으로 작용하기 때문으로 판단된다. 방위산업에서도 이러한 경향을 확인할 수 있는데, 무기체계 관련한 대부분의 신뢰성 활동이 무기체계 개발단계에서 보다는 상세설계가 이루어지고 난 뒤에 이루어지는 경향이 있으며 이는 신뢰성 관련한 문제가 내재되어 있더라도 개발단계에서 확인하거나 수정되지 못하는 결과를 초래하고 있다. 방위산업에서의 신뢰성 활동은 종합군수지원 (ILS)의 일부로 인식되어 실제 개발자나 설계자의 업무외의 일로 치부되어 온 것이 주지의 사실이다. 개발 담당이나 설계자가 직접 다루어야 하는 신뢰성 업무가 종합군수지원에서의 신뢰성 활동으로 변경됨에 따라 구조적으로 체계(장비) 신뢰도의 예측 업무가 주된 업무가 될 수밖에 없으며 종합군수지원 업무에서 체계(장비) 신뢰성 관련한 문제점을 발견하더라도 이에 대한 조치를 취하기 어려운 것이 현실이다.

따라서 이러한 현실에서 목표 신뢰도를 만족하는 무기체계를 개발하고 양산 및 전력화하기 위해서는 새로운 신뢰성 향상방안이 필요하며 이는 체계(장비)의 개발, 설계단계부터 생산 및 배치, 운용단계에 이르기까지 일관된 신뢰성 보증 모델 (또는 신뢰성 프로그램)을 개발하고 적용함으로 일부 충족할 수 있을 것으로 생각된다. 현재 신뢰성 프로그램을 적용하는 경우는 선진 기업의 일부에 국한되어 있고 민수 기업에서도 자동차 기업을 중심으로 소수의 기업에서 사용하고 있는 실정이다. 따라서 이에 대한 자료의 확보와 더불어 우리나라 기업의 환경에 적합한 고유의 신뢰성 프로그램의 개발이 절실한 실정이다.

1.2 연구 목적 및 범위

이 연구의 주 목적은 무기체계 가운데 체계(장비)의 개발/설계, 생산, 배치, 유지 및 폐기에 관한 모든 활동을 신뢰성 중심으로 전개함으로 체계(장비)의 신뢰성을 보증할 수 있는 신뢰성 보증 모델 (신뢰성 프로그램)을 제안하는 것이다. 특히 신뢰성 프로그램의 해외 선진기업을 벤치마킹한 결과를 기반으로 우리나라 기업의 현실을 고려한 신뢰성 보증 모델을 제안하고자 한다.

이를 구체적으로 살펴보면 연구의 목표는 체계(장비) 신뢰성 프로그램에 관한 국제 표준을 살펴보고 이에 대하여 비교 및 분석을 수행한다. 또한 선진 기업 (혹은 신뢰성 관련 연구소)의 신뢰성 프로그램을 벤치마킹하여 핵심적인 요소들을 파악하고, 이러한 결과 바탕으로 우리나라의 상황에 맞게 수정 보완함으로 체계(장비) 신뢰성 보증 모델을 구성하는 것이 목표이다. 결과물로는 체계(장비)의 신뢰성 보증을 위한 핵심 요소들을 구분하여 신뢰성 보증 모델을 제시하고자 한다.

신뢰성 보증 프로그램은 개발 기관이나 생산업체에서 신뢰성 도구들이 (예, D-FMEA, P-FMEA 등) 개별적으로 활용되고, 신뢰도 목표를 확인하기 위한 시험 및 분석 등이 부분적으로 이루어지고 있는 것을 체계(장비)의 총 수명 주기 관점에서 종합적으로 관리하고 활용한다는 점에서 보다 효율적이며 비용 대비 효과도 뛰어나다고 말할 수 있다. 이 연구의 범위는 체계(장비)에 대한 신뢰성 보증 모델을 개발하는 것이며, 소프트웨어 신뢰성이나 사람에 대한 신뢰성 등은 제외하고 하드웨어에 관한 신뢰성만을 다룬다.

Ⅱ 본 론

1. 신뢰성 표준 및 국내외 현황

1.1 신뢰성 표준 종류 및 비교 분석

신뢰성 프로그램의 표준은 1969년에 발표된 MIL-STD-785B를 시작으로 지속적으로 개발되고 사용되어 왔다. 그러나 1998년 미 국방부에서 MIL-STD-785B에 대한 개정 작업을 더 이상 추진하지 않는다고 (취소) 발표한 시점 전후를 시점으로 하여 민간 부문에서 체계(장비) 관련 신뢰성 프로그램에 대한 연구 개발이 활발하게 진행되어 왔다. 특히 1996년 RIAC (Reliability Information Analysis Center, 최근에 DSIAC – Defense Systems Information Analysis Center로 합병됨)에서 신뢰성 프로그램에 대한 청사진을 제시한 이후 1990년대 후반에 들어 민간 부문에서도 자동차 업계와 반도체 장비 업계를 중심으로 체계(장비) 관련 신뢰성 프로그램 개발이 활발하게 이루어져 SAE(Society of Automotive Engineers), SEMATECH (Semiconductor Manufacturing Technology) 등에서 발표한 표준들이 있다. 또한 2005년에는 미 국방부에서 RAM 가이드를 발표하였다.[1]

체계(장비) 신뢰성 프로그램과 관련한 주요 표준은 <Table 1.>와 같다.

위에서 고찰한 바와 같이 미국 국가 표준으로 체계(장비) 관련 신뢰성 프로그램 표준인 ANSI/GEIA-STD 0009가 2008년에 개발되었고, 이를 2009년에 미 국방부에서 미군의 신뢰성 프로그램 표준으로 채택하여 사용하고 있다.[8][14][15][16][17]

1.2 국내 주요업체 신뢰성 프로그램 사용 현황 분석

국내기업은 대부분은 1969년에 발표된 MIL-STD-785B를 체계(장비) 신뢰성 프로그램의 표준으로 활용하고 있다. 특히 우리나라 방위산업의 경우 비용 및 시간 등의 제약조건으로 말미암아 신뢰성 프로그램 표준에서 요구하는 항목들을 충족시키는데 많은 한계가 존재하였다. 우리나라의 무기체계 뿐만 아니라, 공작기계 등 산업기계분야도 같은 상황으로, 국내의 업체들의 현황을 조사해 본 결과 몇 가지 현상을 확인할 수 있었는데 이를 요약하면 다음과 같다.

첫째, 신뢰성 프로그램을 활용하기 위해서는 각 기업이 보유하고 있는 제품 개발 프로세스와 품질 시스템, 품질 개선 프로그램 들을 하나로 통합하고 여기에 신뢰성 프로그램이 포함되어야 하는데, 대부분의 기업에서 자사의 고유한 R&D 프로세스와 국방품질경영시스템은 보유하고 있지만 신뢰성 관련 프로그램은 명확하게 제시되어 있는 경우가 거의 전무한 것으로 파악되었다.

둘째, 체계(장비)의 신뢰성 확보 문제는 설계자 혹은 개발자가 직접 신뢰성 관련 업무를 수행하여 함에도 불구하고 다른 부서의 인력(ILS인력)이 신뢰성 활동을 대신함으로 신뢰성 활동의 효과가 미비한 경우가 있었다.

셋째, 대부분의 신뢰성 프로그램 표준에서 요구하는 신뢰도 성장 모형의 활용과 관련하여 이를 구체적으로 적용하는 기업이 드물었다.

전반적으로 우리나라 기업의 신뢰성 프로그램의 활용은 통합적이기 보다는 총수명 주기에서 각 단계 별로 부분적으로 신뢰성 도구를 활용하는 상태라고 판단되었다.

1.3 해외 사례 분석

1969년에 발표된 MIL-STD-785B를 시작으로 체계(장비) 및 장비의 신뢰성 프로그램에 관한 표준 (Standards)은 지속적으로 개발되고 사용되어 왔다. 특히 미국의 방위산업과 민간 부문을 중심으로 새로운 신뢰성 프로그램 표준에 대한 개발과 적용이 가속화되었다. <Table 2.>의 해외기업들은 ANSI/GEIA-STD 0009 기반의 신뢰성 프로그램을 운용하는 기업들의 사례이다. 이러한 기업들은 자체 신뢰성 프로그램 내에 ANSI/GEIA-STD 0009 신뢰성 프로그램 표준에서 요구하는 엔지니어링 프로세스들과 신뢰성 활동들을 포함하는 자체적인 신뢰성 프로그램을 개발하여 사용하고 있다. 제너럴 다이나믹스 랜드 시스템과 레이시온 미사일 시스템의 경우는 신뢰성 프로그램을 개발하여 적용하고 있는 대표적인 기업이다. 또한 <Table 2.> 에 있는 기업의 민간 부문에는 자동차 관련 업체들이 여럿 포함되어 있음을 알 수 있는데, 이는 자동차 업계에서 SAE JA1000 신뢰성 표준을 기반으로 신뢰성 활동을 충실히 수행하고 있음을 확인 할 수 있다.[3][6]

ANSI/GEIA-STD 0009 신뢰성 프로그램 표준을 기반으로 하는 무기체계 개발 사례는 대표적으로, 레이시온사의 Small Diameter Bomb II, 제너럴 다이내믹스 랜드 시스템의 Stryker NBCRV, BAE와 제너럴 다이내믹스 랜드 시스템에서 공동 개발한 Ground Combat Vehicle 등이 잘 알려져 있다. 이처럼 ANSI/GEIA-STD 0009 신뢰성 프로그램 표준을 기반으로 한 신뢰성 프로그램을 이용하여 개발한 무기체계에서 사용된 신뢰성 활동들은 초가속시험(highly accelerated life test: HALT), 시험-분석-수정 방법 (Test-Analyze-and-Fix), 신뢰도 성장 모형, 수명 주기 환경 부하, 고장 모드 경감 프로세스, 신뢰성을 위한 설계 (design for reliability: DFR) 등을 포함하고 있다. 적용 사례로 레이시온사를 살펴보면 미국의 대표적인 방위산업체 중 하나이며 미사일, C4시스템, 함정 무기 등 무기 체계를 포함하여 정보 시스템 분야와 우주 항공 분야를 포함하는 글로벌 기업이다. 아래의 레이시온 사의 신뢰성 프로그램으로 ANSI/GEIA-STD 009를 적용하고 있음을 보여 주는 자료이다. ANSI/GEIA-STD 0009 신뢰성 프로그램 표준의 4가지 목표가 레이시온사의 신뢰성 활동 및 도구들과 어떤 연관 관계가 있는지를 구분해 놓은 그림이다. 예를 들어, 두 번째 목표인 ‘신뢰도를 위한 설계 및 재설계를 한다’와 연관된 신뢰성 활동들을 살펴보면 설계, 신뢰도 할당 및 예측, 고장 물리 모형, 부하 경감 (Derating), FMECA 등이 있음을 알 수 있다.[2][4][11][12]

2. 체계(장비) 신뢰성 보증 모델

이 연구에서 제안하고 있는 체계(장비) 신뢰성 보증 모델은 ANSI/GEIA-STD 0009 신뢰성 프로그램 표준을 기반으로 개발하였다. ANSI/GEIA-STD 0009 신뢰성 프로그램 표준에서 요구하는 목표를 만족시키기 위한 방법론과 절차를 획득단계 별로 구분하여 제시하였으며, 각 단계에서 반드시 수행하여야 할 핵심 요소를 선정하여 제시하였다.

2.1 ANSI/GEIA-STD 0009 구성과 특징

2.1.1 구성

ANSI/GEIA-STD 0009 신뢰성 프로그램 표준은 미국의 산업계, 국방부, 학계, 연구소, 군, 기타 정부 기관의 전문가들이 함께 모여 개발하였고 2008년 발표되었다. 1998년 MIL-STD-785B 체계(장비) 신뢰성 프로그램 표준이 미 국방부에서 취소된 이후의 대부분의 다른 신뢰성 프로그램 표준과 마찬가지로 ANSI/GEIA-STD 0009 신뢰성 프로그램 표준도 그 구성에 있어 신뢰성 업무 (Tasks) 중심의 표준이 아니라 신뢰성 프로그램의 목표를 제시하고 이를 달성하는 접근 방식을 취하고 있다.[18]

2.1.2 특징

신뢰성 프로그램 표준의 특징을 확인해 보면 다음과 같다.

첫째, 고객과 사용자 간의 의사소통, 고객과 개발자 간의 의사소통, 사용자/고객과 개발자 간의 의사소통을 매우 중요시 하고 있다.

두 번째 신뢰성 프로그램 표준의 특징은 정보의 흐름이다. 목표 달성을 위해 필요한 정보와 수행한 신뢰성 활동을 규정하고 신뢰성 활동의 결과로 나타나는 정보를 다음 목표 달성을 위하여 입력 정보로 활용한다. 이러한 관계는 <Figure 1.> 에 잘 도식화되어 나타나 있다.

세 번째 ‘신뢰성을 위한 설계’ 즉, DFR은 ANSI/GEIA-STD 0009 신뢰성 프로그램 표준에서 매우 강조하는 부분이다. 제품의 품질과 신뢰성이 설계 단계에서 90% 이상 결정된다는 현대적인 개발 방법론의 관점으로 DFR을 강조하고 있다.

네 번째 특징은 신뢰도 성장 (Reliability Growth) 또는 신뢰도 개선 프로세스 (Reliability Improvement Process)이다. ANSI/GEIA-STD 0009 신뢰성 프로그램 표준의 경우 특별한 신뢰도 성장 모형을 제시하지는 않지만 일반적으로 Crow-AMSAA 모형을 주로 사용한다.

다섯번째 특징은 스코어카드 또는 체크리스트의 활용이다. 어떤 프로세스의 진행 정도나 현재 상태에 대한 평가를 위해 일반적으로 널리 사용되는 방식인데, ANSI/GEIA-STD 0009 신뢰성 프로그램 표준에서는 적용하는 신뢰성 프로그램이 적절하게 운용되는지에 대한 평가를 ‘신뢰성 프로그램 스코어카드’ (Reliability Program Scorecard)를 이용하여 수행한다.

여섯 번째 특징은 고장 관련 신뢰성 활동의 강화이다. 기본적인 고장의 정의 및 스코어 기준을 (Failure Definition and Scoring) 정하는 것 이외에도 고장 모드의 규명과 더불어 고장 메카니즘을 확인하도록 요구하고 있다.

일곱 번째 특징은 시험 (Testing) 과 관련된 사항들이다. 신뢰성 프로그램 전체에서 시험은 매우 중요한 비중을 차지하고 있는데, 신뢰도 평가 (Assessment), 검증 (Verification), 개선 (Improvement) 등에 활용하게 된다.

여덟 번째 ANSI/GEIA-STD 0009 신뢰성 프로그램 표준의 특징은 양산(제조)단계의 신뢰성 활동을 강조하고 있다는 점이다.[31]

2.2 체계(장비) 신뢰성 보증 모델

이 연구에서 제안하는 체계(장비)의 신뢰성 보증 모델은 ANSI/GEIA-STD 0009 신뢰성 프로그램 표준을 기반으로 하였으며, 무기체계 획득 단계별로 수행하여야 할 신뢰성 활동을 구분하였다. 이는 <Figure 2.>에 나타나 있는데, 제품개발 및 설계단계와 시제품 검증, 시험평가 단계에서는 Design for Six Sigma 방법론과 Design for Reliability 방법론을 체계(장비)업체의 제품 개발 프로세스와 통합하여 운영하고, 양산단계와 운용단계에서는 Six Sigma 방법론 또는 Lean Six Sigma 방법론을 사용하여 프로세스의 개선과 관리를 수행하는 모델을 제안하고자 한다. 또한 획득 단계별로 ANSI/GEIA-STD 0009 신뢰성 프로그램 표준에서 제시하는 중요 신뢰성 활동의 범위를 제시하였다.

2.3 체계(장비) 신뢰성 보증 모델의 핵심 요소

체계(장비) 신뢰성 보증 모델의 핵심 요소는 하기와 같이 9가지로 나타낼 수 있다.

① 신뢰성 프로그램 계획

② 고객의 요구 사항 파악 및 다기능 팀

③ 스코어카드

④ 신뢰성을 위한 설계

⑤ 고장 모드 확인 및 고장 관련 프로세스

⑥ 신뢰도 성장 (개선)

⑦ 수명 주기 환경 부하 및 시험

⑧ 제조 부문의 신뢰성 활동

⑨ 신뢰도 지표 등 9가지이다.

다음은 각 핵심 요소에 대한 설명이다.

2.3.1 신뢰성 프로그램 계획

개발자는 신뢰할 만한 시스템/제품을 설계, 제조 및 유지하기 위한 프로그램을 개발하여야 한다. 이것을 신뢰성 프로그램 계획 (RPP : Reliability Program Plan) 이라고 하며 RPP는 문서화되어야 한다. 신뢰성 프로그램 계획은 각 시스템이나 제품에 따라서 적절하게 맞춤형으로 만들어져야 한다. 신뢰성 프로그램 계획은 신뢰성 프로그램 초기에 작성되고 주기적으로 개정되며 고객과 조정되어야 한다.

2.3.2 고객의 요구 사항 파악 및 다기능 팀

ANSI/GEIA-STD 0009 신뢰성 프로그램 표준의 4가지 목표 가운데 첫 번째 목표인 ‘고객/사용자의 요구 사항과 제약 조건을 이해한다’ (Understand Customer/User Requirements and Constraints) 는 고객과 사용자 및 개발자 간의 활발한 의사소통에서 시작된다는 것을 기본으로 하고 있다. 원활한 3자간의 의사소통을 위하여 다기능 팀을(Multifunctional Team) 구성하도록 요구하고 있다. 다기능 팀은 제품 개발의 전 기간에 걸쳐 지속적으로 정보를 교환하고 공유하며 협력하여야 한다.

2.3.3 스코어카드

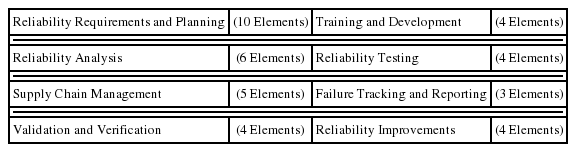

일반적으로 스코어카드는 주어진 항목에 대하여 가부를 확인하거나 3단계 또는 5단계의 척도를 가지고 평가하는 방식을 많이 취한다. 각 항목들은 주어진 범주에 따라 각 범주별로 여러 체크 문항을 갖게 된다. ANSI/GEIA-STD 0009 신뢰성 표준에서 사용하는 스코어카드는 신뢰성 프로그램에 관한 스코어카드로서 현재 신뢰성 프로그램이 제대로 진행되고 있는지에 관한 평가를 포함한다. RIWG(reliability Improvement Working Group)에 의하여 개발된 신뢰성 프로그램 스코어카드는 8개의 범주에 40개의 체크 항목으로 구성되어 있다. 8개의 범주 및 각 범주에 포함된 항목 수는 아래의 <Table 3.>에 나타나 있으며, 각 범주가 내포하고 있는 내용은 다음과 같다.[19][20]

스코어카드의 평가 항목 40개에 대하여 각 항목에 대하여 설명되어 있는 기준들을 바탕으로 판정하여 붉은색 (높은 위험), 노란색 (중간 위험), 초록색 (낮은 위험)으로 구분하여 표기한다. 그리고 각 색깔에 대하여 위험에 해당하는 점수를 각각 3점, 2점, 그리고 1점으로 부여하여 계산한다.[25][26]

시스템(장비)의 목표 신뢰도를 어느 정도 적합하게 달성하고 있는지에 대하여 정량적인 지표를 제공하는 DFR 스코어카드가 있다. DFR 스코어카드는 6시그마 전략에서 사용하는 DPMO (Defects per Million Opportunities)를 기반으로 각 고장모드에 대하여 시스템(장비)의 현재 신뢰도 수준의 달성도를 평가하는 지표이다. 각 고장모드에 대하여 요구되는 불신뢰도 (Unreliability, F(t)) 값을 DPMO로 변환하여 사용한다. DFR 스코어카드는 미국 GE사에서 개발한 것으로 시스템(장비)를 구성하는 조립체나 부조립체 또는 하위 구성요소까지 확대 적용할 수 있는 장점이 있다. 아울러 시스템(장비)의 어느 부분이 신뢰도 관점에서 취약한지도 쉽게 확인이 가능하다.

아래의 <Figure 3.>는 와이블 분포를 가지는 High Cost Failure 에 대하여 시간 t에 따른 불신뢰도 F(t)를 log-log 플롯한 그림이다. 불신뢰도 F(t)는 시간 t 이내에 해당 고장이 발생할 확률이며, 이 값을 DPMO로 변환하였다. 예를 들어, F(30,000) = 0.1이라면 DPMO는 100,000이 된다. 동시에 B10 수명이 30,000시간이 되는 형태이다. <Figure 3.>에서 Failure 직선은 데이터로부터 적합시킨 플롯이며 Requirement 직선은 고객의 요구조건을 나타낸 직선이다. 현재 시스템의 신뢰도 수준은 1st run에서 평가했을 때 약 300,000DPMO 수준으로 고객의 요구조건보다 훨씬 높게 나타난다. 그 차이를 <그림 3>에서는 DPMO Gap으로 나타내고 있다. 고객의 요구조건을 만족시키기 위하여 설계 변경을 실시하고 새로 설계된 시스템(장비)의 불신뢰도는 (2) 직선의 형태로 나타난다. 2nd run에서의 평가는 새로운 설계가 고객의 요구조건을 만족하고 있음을 보여준다.[24][27][28]

2.3.4 신뢰성을 위한 설계 (DFSS/NPI)

‘신뢰성을 위한 설계’, 즉 DFR (Design for Reliability) 이란 사용자의 요구사항과 사전에 정해진 신뢰성 목표를 수행하는 제품 또는 시스템을 개발하기 위해 필드에서 발생하게 될 고장모드를 설계 단계에서 발견하고 제거하여 신뢰성 목표를 만족하기 위해 수행되는 설계 과정을 말한다.

일반적으로 필드 고장은 비용에 직결되는데, 이러한 비용을 줄이기 위해서 제품 또는 시스템의 신뢰도가 높아야 하며 신뢰성 있는 제품을 만들기 위해서는 정해진 신뢰성 절차가 필요하다. 특히 시스템/제품의 개발 초기단계가 시스템/제품의 신뢰성을 결정하는데 가장 중요한 단계임이 이미 밝혀져 있다. 그러므로 높은 신뢰도를 성취하기 위해서 가능한 초기단계에서 공학에 기초한 신뢰성 방법들이 수행되어야 한다. 또한 신뢰성 방법들을 활용하여 어떻게 신뢰도를 계산하는가도 중요하지만 신뢰도를 어떻게 성취할 것인가가 더욱 중요하다. 필드에서 발생하게 될 고장모드들을 시스템적으로 확인하고 제거하는 프로세스에 반복적인 설계 변경이 포함된다. 시스템/제품의 개발에 있어서 제품이나 시스템의 복잡성이 점점 증가하고 있기 때문에 해당 시스템/제품에 대한 지식이 많아야 하며, 필드의 사용자, 사용조건, 환경 등에 대하여 지속적으로 파악하고 공학적인 노력들이 이루어 질 때 높은 신뢰도의 시스템/제품을 제공할 수 있을 것이다.[21][22][23]

일반적인 DFR 프로세스의 단계와 각 단계별 목적, 각 단계에서 사용되는 도구는 아래의 <Table 4.>와 같으며 Define - Identify - Analyze and Assess - Quantify and Improvement - Validate - Monitor and Control 단계로 진행된다.[30]

2.3.5 고장 모드 확인 및 고장 관련 프로세스

고장 모드 및 메커니즘의 확인은 개발이 시작하는 순간부터 시작되어야 한다. 조립체, 부조립체 및 구성품에서 수명주기 부하의 추정은 잠재적인 고장 메커니즘 및 고장 모드의 결과를 확인하기 위해 기계 및 물리 기반 모델에 투입물로서 사용된다. 고장 메커니즘의 확인은 신뢰성 향상의 확인에 필수적이다. 이러한 접근은 FRACAS (Failure Reporting, Analysis and Corrective Action System) 즉, 고장 보고, 분석 및 수정 조치 시스템을 활용하면 효율적으로 할 수 있다. 고장 보고, 분석 및 수정 조치 시스템 (FRACAS)은 고장 관련한 문제를 추적하고, 분석하고, 수정하는 프로세스이며 폐쇄 (Closed-Loop) 프로세스이다. FRACAS 프로세스는 구조화되고 제품 설계팀과 직접적으로 연관되어 있고, 고장을 추적하고 고장을 수정하는데 관련된 모든 정보를 수집해야 한다. 또한 FRACAS 프로세스는 문제를 해결하기 위해 자원을 할당하는 권한과 위임을 가진 고장 검토 위원회의 영역 내에서 수행되는 것이 바람직하다. FRACAS는 다음의 3가지 활동을 포함하고 있다.

가. 고장, 문제, 이상 징후, 부적합 등에 대한 시기적절하고 정확한 보고

나. 근본 원인 분석

다. 수정 조치의 결정, 실행 그리고 검증

<Figure 4.>는 FRACAS가 생산 프로세스의 지표들과 어떻게 연동되는지를 보여주는 레이션레이시온의 사례이다. 생산 프로세스의 평가 지표 가운데 하나인 DPU (Defects per Unit)지표를 사용하여 문제를 확인하고, FRACAS 프로그램을 통해 문제의 우선순위를 정하고 근본 원인 분석과 고장 유형을 확인한다. 그리고 이 활동들을 통해서 품질 손실을 확인한 후 FRACAS 프로그램을 통해서 수정 조치 계획을 정의하였고 수정 조치 계획을 관리하고 프로세스를 향상시키는 활동을 수행한다.[29]

2.3.6 신뢰도 성장 (개선)

시스템/제품에 대한 신뢰도 목표를 효과적으로 달성하기 위해서는 신뢰성 시험을 통해 잠재 고장모드와 원인을 발견하고 시험 중 발견된 고장을 분석하여 개선방안을 찾아 실행함으로 신뢰도가 향상되는 과정을 추적할 필요가 있다. 이와 같이 시험, 분석 및 개선을 통해 체계(장비) 또는 장비의 신뢰성이 시간에 따라 점진적으로 개선되는 것을 신뢰도 성장 (Reliability Growth)이라고 하며, 신뢰도 성장 형태를 설명하는 수학적 모형을 신뢰도 성장 모형(Reliability Growth Model)이라고 한다. 신뢰도 성장 곡선은 아래의 <Figure 5.>과 같은 형태를 가지며, 완만한 형태를 가지는 검은색 선은 시간에 따른 신뢰도 성장의 이상적인 곡선이다. 그러나 현실적으로 신뢰도 성장은 <Figure 5.>처럼 성장은 DT (Demonstration Test)와 같이 시험을 수행하고 분석을 통하여 수정 조치를 취한 이후 즉, CAP(Corrective Action Period, 사후조치 기간) 후에 신뢰도 성장이 이루어지며, 실제 신뢰도 성장 형태는 계단식으로 나타나게 된다. 그리고 한번이 아니라 여러 번의 시험을 실행하여 요구하는 신뢰도가 만족됨을 보이게 된다.[5][10]

복잡한 무기 체계(장비)의 초기 시제품은 일반적으로 설계 초기 단계에서 발견 및 제거 하지 못한 결함을 가지고 있다. 이러한 결함을 발견하고 제거하기 위해서 초기 시제품은 보통 일련의 개발 및 운용 시험을 거치게 된다. 개발 및 운용 시험 조건은 무기의 수명주기 동안 발생하는 시스템 부품의 스트레스에 대한 범위를 나타내도록 설계된다. 신뢰도 성장 모형 및 성장 시험은 시제품 또는 초도 생산 시스템/제품의 납품전 단계에서 실시하며 수정된 부품에 대한 신뢰도 향상에 대하여 정량적으로 표시한다. 현재 많은 종류의 신뢰도 성장 모형이 사용되고 있지만, 그 중 대표적인 모형이 AMSAA 모형이라고 할 수 있다.[7][9][13]

AMSAA 모형은 Crow-AMSAA 모형이라고도 불리며, AMSAA (U.S. Army Materiel Systems Analysis Activity)에서 근무하던 Crow(1984)가 Duane 모형의 가정에서 NHPP(Non-Homogeneous Poisson Process)의 개념을 신뢰도 성장 모형에 추가하여 고안한 모형이다. NHPP의 특성은 분포의 고장률 (또는 평균)이 시간에 따라 변하는 것 외에는 모든 특성이 포아송 프로세스의 조건을 만족한다. NHPP는 성장하는 시스템/제품을 모델링하는데 폭넓게 사용되어 왔다. AMSAA 모형에서는 검사 시간 t에서 관측된 누적 고장개수를 N(t)라고 하고, Failure Intensity를 ρ(t)한다. NHPP 모형에서 [t,t+Δt] 구간에서 Δt가 0으로 수렴할 때 ρ(t)Δt는 근사적으로 고장 발생 개수를 나타낸다.

AMSAA 모형에서 검사 구간 [0, T]에서 고장 개수의 기댓값(평균)은 다음과 같다.

AMSAA 모형에서 ρ(T)는 와이블 고장률 함수(Weibull Failure Rate Function)로 근사시킬 수 있다. 여기서는 2개의 모수를 가지는 와이블 고장률 함수를 이용하여 나타낸다. (β는 형상모수,λ는 척도 모수)

2.3.7 수명 주기 환경 부하 및 시험

ANSI/GEIA-STD 0009 신뢰성 프로그램 표준에서 강조하고 있는 시험은 시스템/제품이 수명주기에 걸쳐 받게 되는 부하를 반영하는 시험이다. 시스템/제품이 수명주기 전체에 걸쳐 받게 되는 환경 부하에 대한 프로파일을 시험에 적용하는 것은 이미 민간 자동차 업계에서는 일반화 되어 있는 사항이기도 하다. 체계(장비)를 비롯한 무기체계의 경우 시스템의 하위 수준에서는 이와 같은 시험이 자주 적용되지만 시스템 수준에서의 적용은 쉽지 않다. 자동차 업계에서 자동차의 조향 시스템에 대하여 조향 시스템의 전 수명 주기 동안 사용자의 환경 조건을 고려한 부하를 설계한다. 특히 잡음인자 (Noise) 의 영향을 파악하여 이로부터 고장 모드를 발견하고 평가하여 설계 또는 재설계에 반영하게 된다.

ANSI/GEIA-STD 0009 신뢰성 프로그램 표준에 나타난 신뢰성 도구들 가운데 시험 관련 도구는 TAFT(Test-Analyze-Fix-Test), RDGT (Reliability Development Growth Test), HALT (Highly accelerated Life Test), ALT (accelerated Life Test) 등 가속 시험 방법과 신뢰성 시험, 내구도 검증 시험, ESS (Environmental Stress Screening), HASS (Highly Accelerated Stress Screening), 신뢰도 성장 시험 등이 열거되어 있다.

2.3.8 양산(제조)부문의 신뢰성 활동

시스템/제품의 신뢰도는 이미 설계 단계에서 대부분 결정되지만 양산(제조) 부문에서 신뢰성 활동이 없다면 설계에서 예측하는 신뢰도가 실현되기 어렵다. 양산 단계에 있는 시스템/제품의 신뢰도는 공정 산포로 인하여 훼손되기 쉽다. 제조 공정의 산포는 시스템/제품의 신뢰도 뿐 아니라 성능에도 큰 영향을 미치게 된다. 따라서 제조 프로세스의 산포 관리가 중요하며 이를 위하여 공정 개선 및 관리 기법이 활용된다.

ANSI/GEIA-STD 0009 신뢰성 프로그램 표준에서도 공정능력분석이나 측정시스템분석, 관리도 등과 같은 SPC(Statistical Process Control) 도구들을 중요한 산포 관리 도구로 제시하고 있다. 공정의 산포를 개선하고 관리하는 것은 공정의 이상 요인 (Assignable Cause)과 우연 요인 (Random Cause)에 대한 것이다. 공정에 산포를 발생시키는 이상 요인이 공정에 개입하지 못하도록 방지하는 것이 공정의 관리이며, 공정에 내재되어 있는 우연 요인에 의한 산포를 줄이는 것이 공정 개선이라 말할 수 있다. 그러므로 산포를 관리하고 개선하는 도구로 통계적 공정 관리 기법을 활용하게 된다. 통계적 공정관리 기법은 대량생산 체제에서만 사용되는 것이 아니라 다품종 소량 생산이나 주문 생산에도 널리 활용되고 있다.

그러나 1990년대 중반 이후에는 많은 기업에서 공정 개선과 관리를 통합적으로 수행하기 위해 Six Sigma 방법론을 도입하였다. Six Sigma 방법론은 DMAIC라는 문제 해결 절차와 데이터에 근거한 합리적이고 객관적인 의사 결정, 과학적인 개선 도구들의 활용 및 명확한 개선 측도 (Metrics) 등을 제시하였다.

2.3.9 신뢰도 지표

부품이나 체계(장비)의 신뢰도를 평가할 때 가장 널리 사용되는 지표는 일반적으로 신뢰도 (reliability), 고장률 (Failure Rate), 평균 수명 (MTTF 또는 MTBF), 백분위수 (Percentile), 평균 잔여 수명 (Mean Residual Life) 등이 있다. 그러나 현재 우리나라의 경우 대부분의 체계(장비)에 대한 신뢰도 요구 사항은 평균 수명이며 수리 가능한 체계(장비)인지 여부에 따라 MTTF (Mean Time To Failure) 또는 MTBF (Mean Tome Between Failures) 등을 활용하며 측정 단위에 따라 MTBF (Time), MKBF (Kilometers) 등을 사용한다.

그러나 MTBF에 대한 오해와 MTBF 지표 자체가 체계(장비)의 신뢰도를 나타내는 데 충분하지 않음으로 인하여 최근에는 새로운 신뢰도 지표들을 활용하기도 한다. 대표적인 지표로는 체계(장비)가 10% 고장나는 시점을 B10수명이나, 최근에는 일정 시간 고장이 발생하지 않는 기간을 규정함으로 체계(장비)의 최소 무고장 시간을 보증하기 위하여 ‘무고장 운용 시간’ (Failure-free Operating Period) 등을 사용하기도 한다. 무고장 운용 시간은 <Figure 6.> 그림에서 오른 쪽의 와이블 분포는 위치모수가 하나 더 포함된 3-모수 와이블 분포이다. 즉, 위치모수 값이 주어지면 그 값 이전에는 전혀 고장이 일어나지 않는 상황을 모형화한 경우이다.

<Figure 6.>의 2-모수 와이블 분포와 3-모수 와이블 분포를 비교해 보면, 두 개의 분포가 같은 모양을 하고 있지 만 오른 쪽의 3-모수 와이블 분포는 왼쪽의 2-모수 와이블 분포에 비해 오른쪽으로 500시간만큼 이동해 있다. 이는 MTBF, B5 수명과 B10 수명에서도 동일하게 적용되어 신뢰도 측도들이 500시간 증가되는 결과를 가져온다. 이러한 결과는 γ=500hr 이전에는 고장이 발생하지 않아야 한다는 고객의 요구 조건을 표현하는 방식이며 만일 500시간 이전에 고장이 나지 않는 요구 조건을 나타내고자 한다면 이처럼 3-모수 와이블 분포를 고려하는 것이 바람직해 보인다. ANSI/GEIA-STD 0009에서는 이 값을 무고장 운용 기간(Failure-Free Operating Period)이라고 부르고 있다.

Ⅲ 결 론

이 연구는 체계(장비) 신뢰성 향상을 위한 신뢰도 보증 모델 개발에 관한 것으로 크게 세 가지의 연구를 수행하였다. 첫째, 기존의 체계(장비) 신뢰성 프로그램 표준 및 가이드를 조사 분석하여 체계(장비) 신뢰성 프로그램의 변화에 따른 최근의 추세를 확인하였다. 1998년 취소된 MIL-STD-785B로부터 DSIAC Blueprint, SEMATECH Guidelines, IEEE 1332 Standard, SAE JA1000, DoD RAM Guide 및 ANSI/GEIA-STD 0009 등을 비교 분석하였다. 둘째, 국내 여러 체계(장비)업체와 민간 부문의 반도체 장비 생산업체, 공작기계 업체 등의 체계(장비)신뢰성 프로그램 적용현황 분석 및 해외 방위산업 관련 웃기업들의 신뢰성 프로그램에 관련하여 벤치마킹을 수행하였다. 셋째, 국내외 업체들의 신뢰성 프로그램과 신뢰성 업무에 대한 벤치마킹 결과를 바탕으로 체계(장비)장비 신뢰성 보증 모델을 제안하였다.

체계(장비)의 신뢰성 향상을 위한 신뢰성 보증 모델은 ANSI/GEIA-STD 0009를 기반으로 하는 신뢰성 프로그램 중심으로 한다. 체계(장비) 신뢰성 프로그램은 무기체계의 획득 단계를 중심으로 구분하면, 개발에서 시험 평가 단계까지는 DFSS, DFR 및 신제품 개발 프로세스의 3가지 프로세스를 통합한 통합프로세스를 활용하며, 양산과 운용 단계에서는 Six Sigma 방법론인 DMAIC를 기본 프로세스로 운영할 것을 제안하였다. 또한 체계(장비) 신뢰성 프로그램의 핵심 요소 9가지를 제시하였고, 9가지 핵심요소는 (1) 신뢰성 프로그램 계획 (2) 고객 요구 사항 파악 및 다기능 팀 (3) 신뢰성 프로그램 스코어카드 (4) 신뢰성을 위한 설계 (DFR) (5) 고장 모드 확인 및 고장 관련 프로세스 (6) 신뢰도 성장 (개선) (7) 수명 주기 환경 부하 및 시험 (8) 제조 부문의 신뢰성 활동 (9) 신뢰도 지표 등으로 요약될 수 있다. 이 핵심 요소 중 (1)-(7)항은 체계(장비)의 개발 단계에서 신뢰도 확보를 위한 매우 중요한 요소들이다.

이 연구에서 제안한 신뢰성 프로그램 중심의 신뢰성 보증 모델은 전 세계적인 추세의 하나이고 우리나라의 방위산업이 글로벌화 하는데도 반드시 필요한 부분이라 생각된다. 이를 위하여 고객과 사용자, 개발자를 포함하여 해당 이해관계자들이 함께 참여하여 추진하는 것이 바람직하다고 생각된다.