극저온에서 풍속의 영향에 따른 발열기자재의 최적설계

Abstract

Purpose

The purpose of this study is to evaluate the performance of heating equipments by implementing the extreme environment in which ships navigating the ice zone are exposed and to study and apply the experimental method to infer the optimized design for each factors.

Methods

It is required to verify by analysis and experiment how the environment with low temperature and wind speed implemented through the test facility affects the heating walk-way and The optimum design of the heating walk-way in that extreme environment is derived using the Taguchi technique.

Results

The results of this study are as follows; It was found the effect on the condition of each factor and derive optimized conditions that satisfy the performance condition of the heating walk-way in extreme use environment.

Conclusion

Ships operating in Polar waters require reliable and durable facilities for all environments during sailing.

Key words: Cryogenic Temperature, Wind Speed, Heat Tracing, Optimized Condition

1.서 론

지구 온난화에 의한 지구의 기온 상승은 여러 환경적인 문제를 야기하나, 북극의 빙하 해빙으로 인한 북극해 항로(NSR: Northern Sea Route)의 개방은 전 세계 산업계의 판도를 변화시키고 있다. Figure 1 과 같이 북극해 항로를 이용하는 경우, 극동지역에서 유럽으로 가는 선박의 항로가 40 % 단축될 수 있으며, 수송기간은 1/3로 단축시킬 수 있을 것으로 전망된다. 향후 이 항로의 이용에 따른 경제성과 기술적 가능성만 구체화된다면 수에즈나 파나마운하를 통과하지 않는 신수송로로 개발될 수 있을 것이며, 항로뿐만 아니라 전 세계의 1/3으로 광물자연 가치가 1.5~2조 달러로 추산되는 북극해의 천연자원(OIL & GAS) 개발이 용이하게 된다. 기존 항로와 비교하여 크게 경제성이 있는 북극해 항로가 개방되고 육상 및 해상의 경제성이 있는 유전들의 자원이 고갈되어 감에 따라 상선 및 유전 개발을 위해 극지방을 항해하는 선박들의 수가 증가하고 있는 추세로, 북극해 항로의 활용에 있어 내빙선 및 쇄빙선 등의 특화된 선박이 건조되고 있다 ( International Organization for Standardization, 2014; Oh, Suyoun, 2016).

Figure 1.

Comparison of the northern sea route and the existing route

하지만 북극해 항로는 극지해역이므로 빙해역을 항행하는 빙해선박의 경우 극저온의 대기온도, 선박에 대한 상대풍속 등에 의해 선박의 안정성 저해 및 선박 외부의 기자재 작동에 영향을 주어 선원의 안전사고를 유발할 수 있다. 그러므로 저온 및 상대 풍속 등에 복합적인 환경조건에 대한 극지용 선박기자재의 핵심기술과 그에 따른 선박 기자재 저온성능 검증 및 복합 환경 내구성을 확보하는 것이 무엇보다 시급해지고 있다 ( Det Norske Veritas, 2013; Lloyd's Register, 2015; Bureau Veritas, 2015). 빙해역을 항행하는 선박들은 극한환경에 노출됨에 따라 저온과 상대풍속에 의한 장비의 오작동 및 고장과 착빙현상으로 인해 상부갑판에 추가하중 및 충격하중이 작용하여 선박자체의 복원성에 대한 문제를 야기하고 선원들의 인명 및 장비 피해와 함께 추가적인 안전사고로 이어질 수 있다. 이러한 극지 운항 선박의 외부에 노출되는 갑판 기자재 중에 대표되는 것이 통행로(Walk-way)와 핸드레일(Handrail), 계단(Stair step)이다.

통행로(Walk-way)는 일반적으로 극지방과 같이 외기의 온도가 낮은 저온지역을 운항하는 선박의 경우, 갑판의 상부에 설치된 통행로의 노면이 눈의 적층이나 수분의 결빙으로 인해 매우 미끄러워 보행자의 통행에 많은 지장을 초래하므로, 선박의 갑판 상의 통행로 상에 노면 결빙을 제거함과 동시에 미끄러짐을 방지함으로써 보행자의 안전한 통행을 확보해야 할 필요성이 있다.

그리고 핸드레일(Handrail)은 선박의 가장자리 측면에 탑승자의 추락 사고를 방지하기 위해 설치되어 있는데 이러한 핸드레일은 보통 일정 강도 이상으로 지지되어야하기 때문에 금속 재질로 이루어지는 것이 보통이다. 하지만 핸드레일이 금속재질로 제작됨에 따라 기온이 낮은 지역에서는 핸드레일의 온도도 차갑게 하강하게 되고 더욱이 눈이나 비 또는 안개 등 기상의 변화에 따라서 핸드레일의 표면이 얼게 되어 탑승자가 맨손으로 핸드레일을 파지하기 어려운 문제점이 발생한다.

마지막으로 계단(Stair step)은 내구성 측면에서 철제 구조물로 이루어지며, 극지방과 같은 추운 날씨에 노출되는 경우 발판이 쉽게 얼어 미끄러져 넘어지는 안전사고에 노출될 수 있다.

이러한 문제점들을 해결하기 위해 빙해역 선박용 갑판기자재의 결빙방지(Anti-icing) 제품의 설계가 요구되었고, 선박의 안정성 확보 및 선원들의 작업 안전성 확보를 위해 빙해선박의 갑판구조물에 열원을 설치하여 극한 환경에서도 결빙방지를 할 수 있는 제품이 개발되었고 이를 실증 평가할 수 있는 기술을 개발 중에 있다.

빙해선박의 갑판구조물에 설치되는 열원은 대표적으로 열선(Heating Cable)이 있으며, 온도조건별로 전력을 조절하여 제품 표면 온도가 상온을 유지할 수 있도록 제어된다. 결국 선박의 저온 환경에서 사용되는 기자재에 대한 안정성 확보는 열선의 내구성과 직결하므로, 환경적 요인 등에 의한 열선 성능에 대한 예측의 필요성이 증대된다.

극지지역에서 발생하는 주된 환경적 요인은 저온과 풍속이며, 저온은 열선의 작동에 관여하는 요인으로 작용한다. 그러나 저온과 상대풍속이 함께 작용하는 조건에서의 영향에 대해서는 아직 연구되지 못한 사항이다. 그러므로 저온과 풍속의 조건이 결합되었을 때의 환경이 열선에 대해 어떠한 영향을 미치는 지에 대해 알아보고, 보다 면밀히 극지환경에 요구되는 열선의 사양을 실험 및 연구를 통해 찾아보고자 한다.

실제 빙해역 환경에서 극저온과 풍속이 온도에 미치는 영향은 상당할 것으로 예상됨에 따라 먼저 온도와 풍속의 관계를 파악하기 위해 국제표준에 근거하여 극저온 환경을 재현하는 챔버와 균질한 풍속을 재현하는 풍동설비를 접목시켜 실제 빙해역 환경을 구현하는 것을 목표로 하고, 성능 검증은 관련 규격을 참고하여 실제 실험의 결과 값을 통한 편차로 분석하고자 한다.

실험 대상은 빙해선박에 실제 적용되는 통행로(Walk-way)이며, 선박의 운항 중에 가장 중요한 안전장치 중 하나이다. 영하의 환경에서 운용되어 표면 전체에 3 ℃ 이상의 발열을 통해 통행로의 결빙을 방지한다. 그러나 선박이 운항되는 지역의 환경마다 발열통행로에 요구되는 조건이 달라지므로, 운항지역의 환경을 미리 파악하여 그 환경에 맞는 발열통행로의 사양을 결정하는 것이 무엇보다 중요하다. 발열 용량이 부족하면 결빙방지에 대한 제 기능을 발휘하지 못하여 안전사고가 발생할 수 있으며, 반대로 발열 용량이 너무 크면 유지보수에 대한 비용이 커져서 선주에게 부담이 된다. 본 논문에서 열선의 설치와 관련하여 최적의 설계를 위해 다구치 방법을 이용한 실험설계, 분석을 통하여 최적의 열선 사양을 결정하는 것을 연구하고 자 한다.

아래의 논문의 구성은 2절에서는 문헌조사를 통한 열선에 대한 기본 이론과 풍속 적용 기술을 열거하였고, 다구치 기법을 이용한 영향인자 분석 방법에 대하여 서술하였다. 3절은 실험 재료인 발열 통행로 및 실제 실험에 사용된 극저온 환경 구현 설비와 풍동 환경 구현 설비에 대한 설계, 제작, 기능을 서술하였으며, 각 설비가 구현하는 환경에 대한 균질성 평가, 저온성능에 대한 열전달 해석을 통한 발열부의 유동 파악, 다구치 기법을 활용한 인자별 실험 조건을 제시하였다. 그리고 4절에서는 각 실험조건별 온도 및 풍속에 대한 발열 통행로의 표면온도 변화를 분석하고 그 결과를 검증하기 위한 분석 내용을 서술하였고, 다구치 기법을 이용하여 주어진 환경에서의 최적조건의 열선 사양을 도출하였다. 마지막으로 5절에서는 본 논문의 연구결과를 정리하고 결론을 언급하고자 한다.

2.극저온 및 풍속 조건의 발열기자재 실험원리

2.1 자기제어형 정온전선의 구조 및 동작 원리

가장 일반적으로 사용되는 열선 방식은 자기제어형 정온전선 방식으로 발열체는 플라스틱 레진(Plastic resin)과 탄소(Carbon)를 배합한 반도전성 폴리머(Polymer)에 방사선 등의 조사를 통해 분자구조의 가교 공정(Cross linking)을 거친 물질이다. 이는 두 가닥의 도체(Bus wire) 사이에 무수한 병렬 전기 회로의 구조를 형성하고 있어 외부의 온도가 낮을 시 탄소 결합상태가 조밀해지면 전류흐름이 많아지면서 발열량이 높아지고, 반면에 외부의 온도가 높아지면 발열체 분자구조의 팽창으로 부분적으로 탄소 결합을 끊음으로 전류의 흐름이 적어져 발열량이 줄어드는 특성을 가지고 있어 환경에 따라 변화되어 제어되는 방식이다.

실제 선박에 적용되어 주위 온도변화에 따라 발열량을 제어하여 전력소모를 조절하여 경제적이며, 무한 병렬체 저항이므로 발열체의 길이에 상관없이 발열온도분포는 항상 균일하다는 특징을 가지고 있다. 그리고 유연성이 뛰어나 설계가 용이하고 현장에서 임의로 절단하여 사용이 가능하다. 단, 통전된 상태에서 150 ℃ 이상의 증기에 노출되면 손상될 수 있으므로 주의가 필요하다.

온도조절기가 없어도 스스로 감지된 온도변화만큼 출력이 조절됨에 따라 동파방지용, 온도유지용으로 가장 적합하고, 일반전열선과 달리 겹쳐 설치할 경우에도 국부과열 및 소손이 발생하는 문제점을 극복하였으며, 외부 피복은 난연성재질로 구성되어 조사가교처리를 함으로써 외부의 전기적 충격 및 열충격에 강하며 내열성이 우수하고 수명이 반영구적이다. 그리고 최대 유지 온도와 최대 노출온도에 따라 구분되어 정격전압 120, 240 V에서 m당 10, 16, 20, 26, 33, 50, 65 W로 나뉘며, 열선의 외부에 NEMA 규격에 의한 출력과 전압을 표시하도록 되어있다.

자기제어형 정온전선의 구조는 도체(Bus wires), 발열체(Heating matrix), 1차 절연외피(Inner jacket), 내부절연체(Polyolefin jacket), 편조(Braid metallic shield), 2차 절연외피(Over jacket)로 이루어져 있으며, 열선의 발열메커니즘은 외부온도가 높을 경우와 외부온도가 낮을 경우로 구분되어 작용된다(THERMON, 2015).

2.2 풍속 측정 기술의 적용 범위 및 동작 원리

풍속 프로브를 선택하는 기준으로는 풍속 측정범위와 온도가 있다. 풍속의 측정 범위는 0 에서 100 m/s 까지 세 가지로 나뉘며, 저속은 0 m/s부터 5 m/s 의 풍속, 중속은 5 m/s 부터 40 m/s 의 풍속, 고속은 40 m/s 부터 100 m/s 로 구분된다. 그리고 온도에 대해서는 열선 프로브는 약 70 ℃까지 사용 가능하며, 베인(바람개비형) 프로브는 최대 350 ℃, 피토튜브 타입은 −70 ℃ ~ 600 ℃ 이상에서도 사용이 가능하다.

먼저 열선 프로브는 가열된 물체에 바람이 닿으면 그 물체는 냉각이 되는데 이때의 냉각 정도를 측정하여 풍속을 구하는 방식으로 백금선에 전류를 통하여 따듯하게 하여 냉각 정도를 백금선의 전류 저항으로 직접 측정하는 것이다. 난기류 측정 시에는 사방으로 퍼지는 풍향으로 인해 발생할 수 있는 위험을 제거하기 때문에 열선 프로브는 베인 프로브보다 훨씬 정확한 측정이 가능하다. 그리고 베인 프로브의 측정 원리는 베인의 회전수를 전기 신호로 바꾸는 원리를 기반으로 풍속을 측정한다. 반경이 큰 베인 프로브(60 mm, 100 mm)는 덕트 외부나 중/저 풍속의 난기류 측정에 적합하며, 베인 프로브 반경이 작은 경우에는 덕트 내 고속 측정과 단면적이 베인 프로브 보다 100 배 정도 큰 공간에서 측정하는 것이 이상적이다. 작지도 크지도 않은 적절한 크기의 16 mm 베인 프로브는 60 m/s의 고속까지 측정할 수 있어 다양하게 사용된다. 마지막으로 피토튜브 타입은 피토튜브 입구에 전압이 들어가서 두 가지 형태 의 슬롯(구멍)으로 압력 프로브가 연결된다. 한 쪽에는 정압으로 수평 슬롯 구멍으로 연결되고, 다른 쪽은 동압으로 추후 피토관 상수 값으로 분석할 수 있다.

본 연구에서는 저온과 고풍속 환경에 적합한 피토튜브 타입으로 풍속을 제어하여 균질성 검증 및 실험을 진행하였다.

3.극저온 및 풍속 조건에서의 실험 설계

3.1 발열 통행로

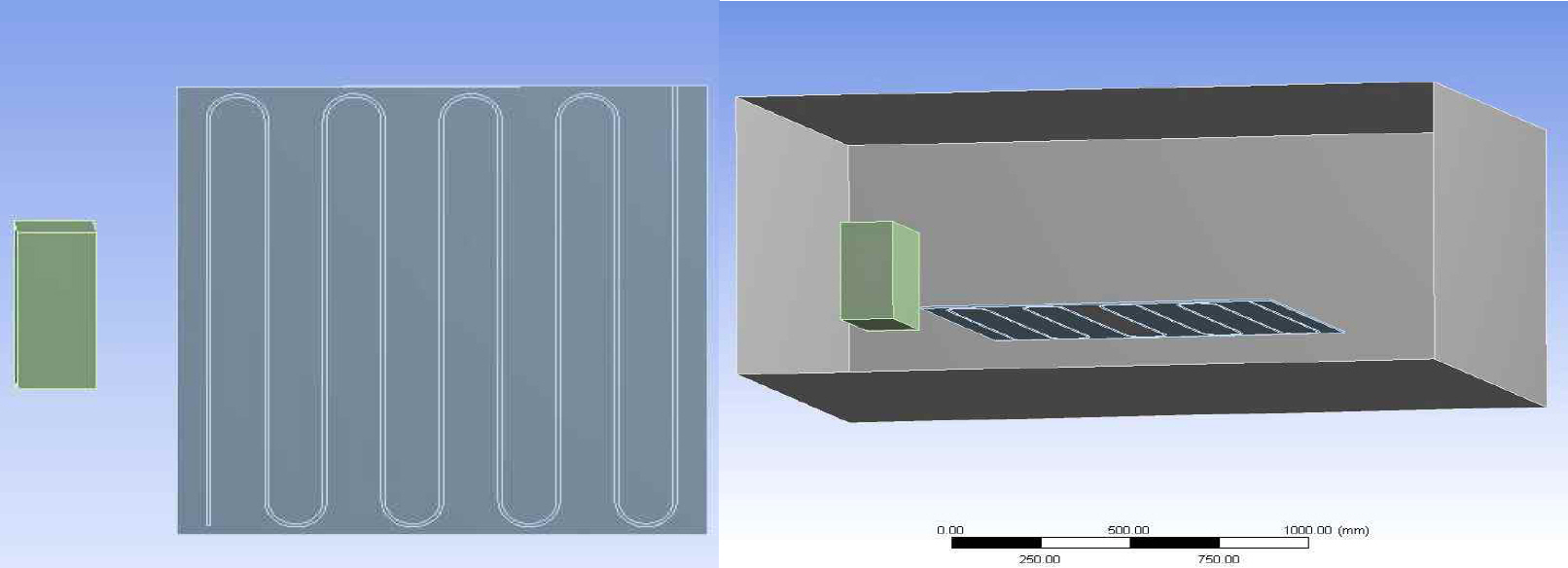

본 논문에서는 실제 빙해선박의 갑판 상부에 설치되는 통행로(Walk-way)를 사용하였다. 크기는 1,000 mm × 1,000 mm × 45 mm 에 6T 의 Steel Panel 로 19 mm 를 보온재를 통해 단열하고, 10XTV2-CT-T3의 열선을 포설하였다. 열선은 선박에서 실제 사용되고 있는 자기제어형 정온전선(Self-Regulating heating cable)을 이용하여 온도 및 풍속 조건별로 요구되는 전력량을 만족할 수 있도록 설계 내용을 반영하여 열선 간격을 각각 다르게 포설하였으며, 열선 포설 후에 알루미늄 테이프를 통해 위치를 고정하고 보온재로 단열, 커버를 볼트로 고정하여 마지막으로 전기를 결선하는 것으로 시편을 제작하였다.

Figure 2.

Composition and specification of Heating walk-way

Figure 3.

Comparison of heating cable installation (12 Line / 20 Line)

3.2 극저온 환경 구현 설비

Table 1.

Standards for Manufacturing of facility for implementation of cryogenic environment

|

Test Standard |

Test Item |

|

MIL-STD-810G |

502.5(Low Temperature) |

|

52L3Qcing/Freezmg Rain) |

|

524(Freeze/Thaw) |

|

IEC 60068-2-1 |

Environmental testing(Cold) |

|

IEC 60945, KS × IEC 60945 |

Environmental Test(Low Temperature) |

|

Classification Standards (NK, LR, ABS, BV, KR, DNV, GL etc) |

Environmental Test(Cold) |

|

IACS UR E10 |

Environmental Test(Cold) |

극저온 환경 구현 설비는 내부 크기가 5,000(W) × 7,000(D) × 5,000(H)인 챔버 구조로, 수냉식 이원 냉동 시스템을 통해 최대 −70 ℃의 환경 구현이 가능하다. 그리고 Sirocco Circulation Fan 및 천정의 Wind Tunnel을 통해 챔버 내부의 공기순환이 이루어져 ±2.0 ℃ 이내의 온도분포도를 확보하였으며, 냉각수 분무 및 강설 시스템으로 저온의 환경에서 시료에 대해 결빙 및 제설을 수행할 수 있는 설비이다.

3.3 풍동 환경 구현 설비

풍동 환경 구현 설비는 균질한 풍속 인가 조건에서 대기의 흐름에 대한 영향을 최소화하기 위한 목적으로 관련 규격을 참조하여 제작되었다. Fan, Transformation piece, Straightener, Duct로 구성되었고, 실험 재료 표면에 고른 풍동 분포를 구현하기 위해 덕트의 길이가 최소 직경의 6배 이상이 되도록 하였다( AMCA, 2016). 시료인 발열 통행로의 크기에 따라 시료 설치 지그의 크기를 일정한 풍량 구현이 가능하도록 풍동 구현 설비의 직경과 동일하게 1,000 mm × 250 mm으로 제작하여 지그에 의한 풍량 손실을 최소화하였다. 풍속을 인가하기 위해 팬을 설치하고, 풍동의 안정화를 위해 충분한 길이의 덕트를 연결하였으며, 풍속센서는 풍동이 안정화되는 구간 이후에 피토튜브를 설치하여 풍속량을 계속적으로 기록하였다. 풍속은 팬의 분당회전수(r/min)에 의해 결정된 풍동 내 공기속도에 따른 출력을 측정한다. 시료가 설치된 지그는 풍동 설비의 마지막에 설치되어 챔버의 저온 영향과 팬의 풍속 영향을 동시에 적용 가능하도록 설계 제작하였다 (SMACNA, 2002).

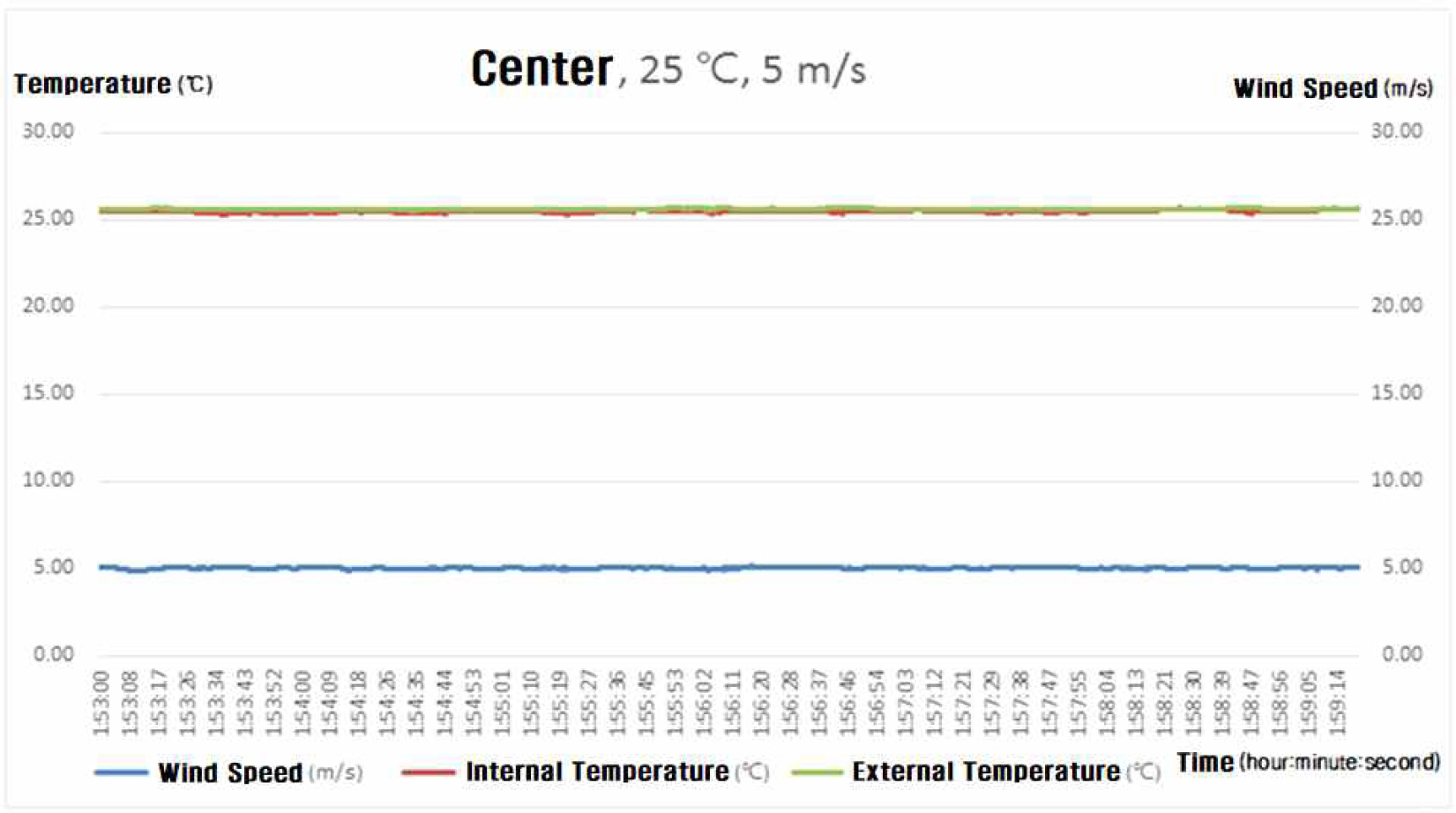

본 풍동 환경 구현 설비의 균질성을 평가하기 위해 극저온 환경 구현 설비 내에 풍동 환경 구현 설비를 넣고, 풍동 환경 구현 설비에 실험재료를 설치하였다. 그리고 풍속 측정을 위해 피토튜브 풍속센서를 이용하였으며, 측정 조건은 풍동 환경 구현 설비 끝부분의 중앙을 기준으로 120 mm 간격으로 하여 좌우측 3개 씩 총 7개 위치에서 각 온도별로 풍속량을 측정하였다. 풍동 환경 구현 설비 내부의 온도(내부 온도)와 극저온 환경 구현 설비의 온도(외부 온도)로 구분하여 안정화된 시점에서 풍속 및 온도를 측정하였다.

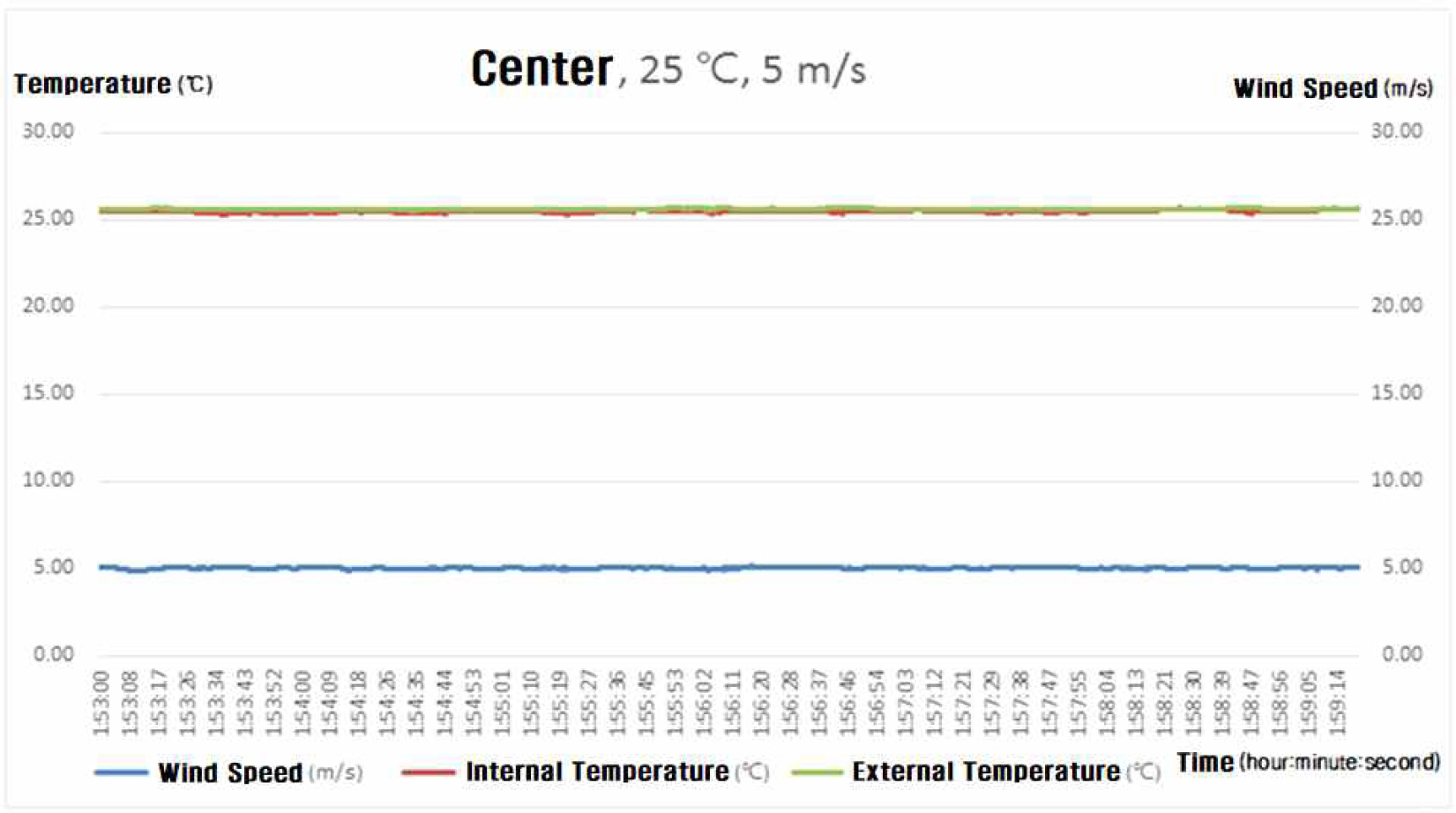

Figure 4 의 그래프는 풍속 센서를 풍동 환경 구현 설비 끝부분의 중앙 위치에서 온도 및 풍속을 측정한 결과로써, 초록색 선은 풍동 환경 구현 설비 외부의 온도이고, 빨간색 선은 설비 내의 온도를 측정한 것이다. 그리고 파란색 선은 주어진 환경에서의 풍속을 측정한 것이다. 풍속 센서의 위치별로 2 와 같이 중앙과 중앙으로부터 좌측을 Left#1, Left#2, Left#3으로 구분하였고, 중앙으로부터 우측을 Right#1, Right#2, Right#3으로 구분하여 측정하였다.

Figure 4.

Graph of wind speed and temperature (Center Position, 25 ℃, 5 m/s)

Table 2.

Wind speed measurement by position and temperature

|

Temperature |

Position for wind speed measurement |

|

Left#3 |

Left#2 |

Left#1 |

Center |

Right#1 |

Right#2 |

Right#3 |

|

5 m/s |

25 °C |

4.96

(±0.14) |

4.94

(±0.10) |

4.97

(±0.10) |

5.01

(±0.15) |

4.96

(±0.10) |

5.01

(±0.10) |

4.97

(±0.10) |

|

−10 °C |

5.36

(±0.16) |

5.29

(±0.11) |

5.32

(±0.10) |

5.27

(±0.09) |

5.33

(±0.12) |

5.29

(±0.12) |

5.17

(±0.13) |

|

−50 °C |

5.75

(±0.20) |

5.71

(±0.14) |

5.86

(±0.15) |

5.82

(±0.15) |

5.92

(±0.09) |

5.78

(±0.10) |

5.61

(±0.14) |

|

20 m/s |

25 °C |

19.29

(±0.34) |

19.13

(±0.28) |

19.31

(±0.30) |

19.99

(±0.35) |

19.87

(±0.24) |

20.32

(±0.19) |

20.14

(±0.17) |

|

−10 °C |

21.06

(±0.37) |

20.61

(±0.27) |

21.05

(±0.20) |

21.59

(±0.64) |

21.21

(±0.30) |

21.33

(±0.69) |

20.15

(±0.28) |

|

−50 °C |

22.69

(±0.45) |

22.43

(±0.35) |

22.91

(±0.28) |

22.78

(±0.34) |

24.29

(±0.50) |

23.45

(±0.95) |

22.12

(±0.30) |

실험을 통해 각 위치별 풍속과 온도별 풍속을 측정한 결과의 경우, 3 과 같이 전체 위치에서 풍속의 편차가 5 m/s에서는 4.7 % 이내, 20 m/s 에서는 6.4 % 이내로 확인되었으며, 개방형 풍동장치의 경우 편차 조건이 ±10 % 이하이므로 본 설비는 적합하다. 또한 위치별 균질성도 고르게 나타나는 것으로 확인되었으므로 풍동 환경 구현 설비의 균질성에 대한 충분한 결과를 확보하였다 (Korean Industrial Standards 2014; Korean Industrial Standards 2016). 하지만 온도별 풍속 편차의 결과를 보면 온도가 낮아질수록 같은 조건에서도 풍속이 더 크게 측정되었고, 그 편차도 조금씩 증가되었다. 이는 온도 및 압력 등에 따른 공기의 밀도의 변화에 의해 풍속 및 거리상수들이 영향을 받기 때문이다. 공기밀도에 미치는 환경 매개변수 및 그 측정오차는 4 와 같다 ( International Organization for Standardization, 2017).

Table 3.

Variation of wind speed by temperature

|

Temperature |

Variation of wind speed |

|

5 m/s |

20 m/s |

|

Median value |

Variation |

Median value |

Variation |

|

25 °C |

4.99 |

3.41 % |

19.68 |

4.22 % |

|

−10 °C |

5.28 |

4.55 % |

21.05 |

5.60 % |

|

−50 °C |

5.74 |

4.70 % |

23.31 |

6.37 % |

Table 4.

Influence of environmental factors on air density calculation

|

Environmental factors |

Error of measurement for factors |

Air density (%) |

|

Pressure |

1 hPa |

0.10 |

|

Temperature |

1 K |

0.34 |

|

Dew point |

1 K |

0.02 |

|

Relative humidity |

3.5 % |

0.02 |

실제 정확한 풍속을 측정하기 위해서는 공기밀도에 대해 고려하여야하나 그 영향이 크지 않으므로 본 연구에서는 매개변수에 의한 측정오차의 영향을 다구치 기법에서의 오차인자로 구분하였다.

그리고 극저온 환경 구현 설비 내부의 외기온도와 풍동 환경 구현 설비 내의 온도 차이가 25 ℃에서는 최대 0.6 ℃ 이내, −10 ℃에서는 최대 1.3 ℃ 이내, −50 ℃에서는 최대 2.0 ℃로 나왔다. 이는 팬 운전 시 발생하는 열이 가장 크게 작용한 것으로, 20 m/s 의 풍속을 제어하는 경우가 팬의 회전수가 더 많아져 그 차이가 더 크게 나타나는 것이다. 본 연구에서는 풍동의 균질성 및 내부와 외부의 온도차는 큰 편차가 없고, 시험결과에 큰 영향을 주지 않으므로 다구치 기법에서의 오차인자로 구분하였다.

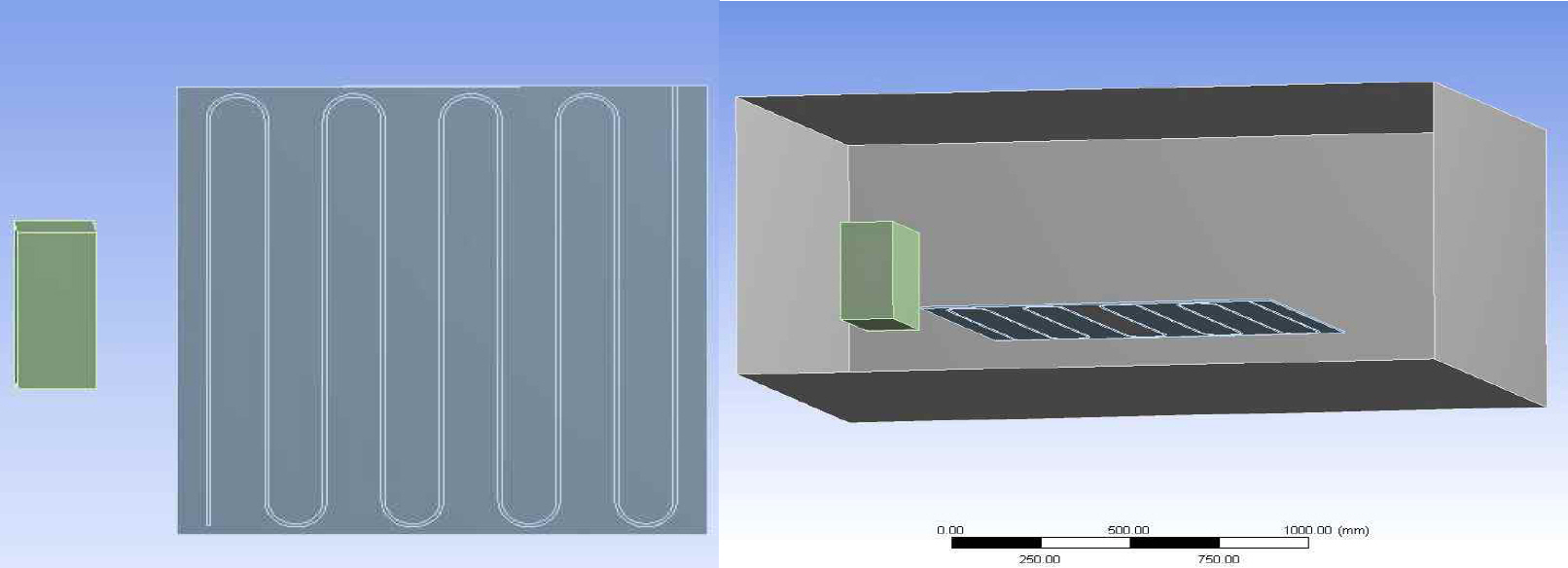

3.4 발열 통행로에 대한 풍동 환경에서의 저온성능 열전달 해석

본 연구에서는 발열 통행로의 온도패턴과 유동특성을 파악하기 위해 열전달 해석이 수행되었다. 본 수치해석에 사용된 기본 설계 발열통행로 도면은 CATIA를 이용하여 3D 모델링 작업을 수행한 후, 상용코드 ANSYS I-CEM CFD를 이용하여 격자를 생성하였으며 ANSYS CFX 프로그램을 이용하여 열전달 해석이 수행되었다. 모델링 작업 및 초기조건은 5 와 같다 ( Kim, Donghyun, 2016).

Table 5.

Initial conditions of heating walk-way

|

Initial conditions |

Specification |

|

ambient temperature condition |

−20 °C |

|

wind speed condition |

0 m/s, 5 m/s |

|

Heating cable type |

10XTV-2CT |

|

Heating cable temperature |

90 °C |

|

Heating cable length |

20 Line |

|

Heating walk-way |

6T Stainless Panel, 1T Stainless Panel Cover

(1,000 mm × 1,000 mm × 45 mm) |

|

Insulation |

19 mm |

|

wind tunnel generator |

500 mm × 1000 mm |

|

Laboratory size (flow field) |

3,000 mm × 2,000 mm × 2,000 mm |

Figure 5 와 같이 3차원 모델을 바탕으로 유동해석에 필요한 유동영역을 생성하였다. 그리고 해석 Type은 Steady state, 작동유체는 Air(대기압 기준), 풍속 발생 조건은 0 m/s, 5 m/s 조건을 설정하였고, 생성한 격자의 수는 1,846,189개로 총 1,000회 반복계산이 수행되었다.

Figure 5.

Heating walk-way 3D modeling

열전달 해석의 결과로 외부 조건[0 m/s, −20 ℃, 20 Line]의 경우 Figure 6 처럼 발열 통행로의 상부 표면 최대 온도는 89.2 ℃, 최저 온도는 85 ℃를 나타내는 결과를 얻을 수 있었다. 표면의 최대온도 뿐 아니라 열전달 대류 현상을 통하여 공기 중으로 전달되는 온도를 확인 하였을 때 대략 발열통행로 상부의 측정 공기 온도는 80 ℃ 내외로 확인 할 수 있다. 이러한 결과는 케이블 사양 중 가장 최대 온도를 대상으로 열전달 평가를 진행한 사항이므로 비교적 높은 수치에 온도가 분포됨을 알 수 있었다.

Figure 6.

Temperature distribution for top of heating walk-way (0 m/s, −20 ℃, 20 Line)

그리고 외부 조건[5 m/s, −20 ℃, 20 Line]의 경우 발열 통행로의 상부 표면 최대 온도는 82 ℃, 최저 온도는 48 ℃를 나타내는 결과를 나타내었다. 표면의 최대온도 뿐 아니라 열전달 대류 현상을 통하여 공기 중으로 전달되는 온도를 확인 하였을 때 대략 발열통행로 상부의 측정 공기 온도는 55 ℃ 내외이며, 바람의 유무에 따라 열전달 분포가 달라지는 것을 볼 수 있다. 이러한 내용을 고려하여 볼 때 빙해선박 기자재의 바람에 대한 영향이 상당한 것으로 판단되며, 실제 실험에서는 상대 풍속이 적용되는 부분에 대해 발열부(열선포설 위치)와 발열부간의 사이에 온도센서를 설치하여 측정할 필요성이 있다.

3.5 다구치 기법에 의한 최적 설계

빙해역을 항행하는 선박들의 선원들의 안전을 위해 발열 통행로는 표면의 발열이 요구된다. 본 연구에서는 열전달 해석 결과를 반영하여 실험 재료의 표면에 온도센서를 설치하고 그 값을 기록하였다. Figure 7 은 본 연구에서 실험 재료의 표면에 온도센서를 설치한 위치를 나타낸 것이다. 온도센서는 교정된 T type 센서 및 데이터기록계를 사용하여 실험 범위 내의 모든 온도를 측정/기록하고 신뢰도를 유지하도록 하였다. 실험 재료는 실제 선박에 설치되는 형태와 동일한 구조에서 1,000 mm × 1,000 mm × 45 mm 로 제작하여 사용하였다.

Figure 7.

Installation position of temperature sensor

본 실험을 위해 다구치 기법을 활용하여 동특성에 따른 인자별 영향을 파악하였다. 발열 통행로에서 발열의 정도에 영향을 주는 인자로서는 열선의 포설 횟수와 열선의 포설방법, 테이핑방식, 그리고 추가 보완재의 종류 등이다. 그리고 특성치(y)는 발열 통행로에 전원을 인가하였을 때 전압과 주파수에 따른 표면의 온도로서 특성치는 동특성이며, 신호인자는 대표적으로 전압만 선정하였다. (주파수는 60 ㎐로 고정) 관련된 제어인자와 잡음인자는 아래 6 과 같으며 각 인자들은 모두 2수준으로 구분하였다.

Table 6.

|

Classification |

Mark |

Factors |

Level 1 |

Level 2 |

|

Control factor |

A |

Number of heating cable lines |

12 |

20 |

|

B |

Direction of heating cable |

Vertical |

Horizontal |

|

C |

Taping method |

Teflon |

Aluminum |

|

D |

Additional insulating material |

19 mm |

38 mm |

|

Noise factor |

T |

Temperature (°C) |

0 |

−20 |

|

W |

Wind speed (m/s) |

0 |

5 |

|

Signal factor |

M |

Voltage (V) |

P1 (220) |

P2(440) |

열선 포설 수는 기본 모델로 제작되어 활용되고 있는 12 Line과 20 Line의 2가지 모델을 반영하였으며, 열선 포설 방향은 설치 환경에서 가로 세로의 구분이 없으므로, 두 인자간의 영향을 파악하여 최악의 조건을 분석 결과로 반영하기 위해 제어인자로 선정하였다. 열선 테이핑 방식은 내열테이프로 주로 활용되는 테프론 테이프와 알루미늄 테이프를 선정하여 그 영향을 보고자 하였으며, 추가 보온재는 보온재가 추가될수록 보온의 효과로 발열 통행로의 표면 온도에 큰 영향을 줄 것이라는 가정 하에 기존 19 mm와 38 mm로 구분하여 선정하였다.

그리고 본 제어인자에서의 최저비용조건은 열선 포설 수 12 Line과 열선 포설 방향은 가로, 열선 테이핑 방식은 알루미늄, 추가 보온재는 19 mm로 A1B2C2D1이다.

제어인자가 4개이고, 모두 2수준이므로 내측배열은 직교배열표는 L8(27)을 사용하였으며 외측배열은 신호인자가 2개에 2수준이고, 잡음인자는 최선과 최악 2수준으로 나누었다. 즉, 최선 N1 = T1W1 (0 ℃, 0 m/s), 최악 N2 = T2W2 (−20 ℃, 5 m/s)로 놓았다.

본 실험은 포설 수에 따라 12 Line과 20 Line으로 구분하고, 열선 포설 방향 및 테이핑 방식, 추가 보온재 유무로 하여 제작된 실험 재료를 대상으로 내부에 열선을 설치하고, 표면온도 및 전압, 전류의 계측과 기록을 위한 장비를 준비하였다. 실험 재료를 극저온 환경 구현 설비(챔버) 내 풍동 환경 구현 설비 지그에 설치하고, 챔버의 온도 및 풍속을 조건별로 변화시켜 안정화하였다. 그리고 각 온도 및 풍속 조건에서 전압을 설정하여 특성치인 발열통행로의 표면온도 및 전류 값의 변화 추이를 기록하는 것으로 진행하였다.

잡음인자로 분류한 챔버의 온도와 풍속 조건은 0 ℃, 0 m/s 와 −20 ℃, 5 m/s 로 하고 신호인자인 전압은 220 V, 440 V 로 실험 조건을 세분화하여 여러 환경에서의 결과를 도출하였다.

4.실험 데이터 분석 및 최적 조건 도출

4.1 실험 조건별 데이터 분석

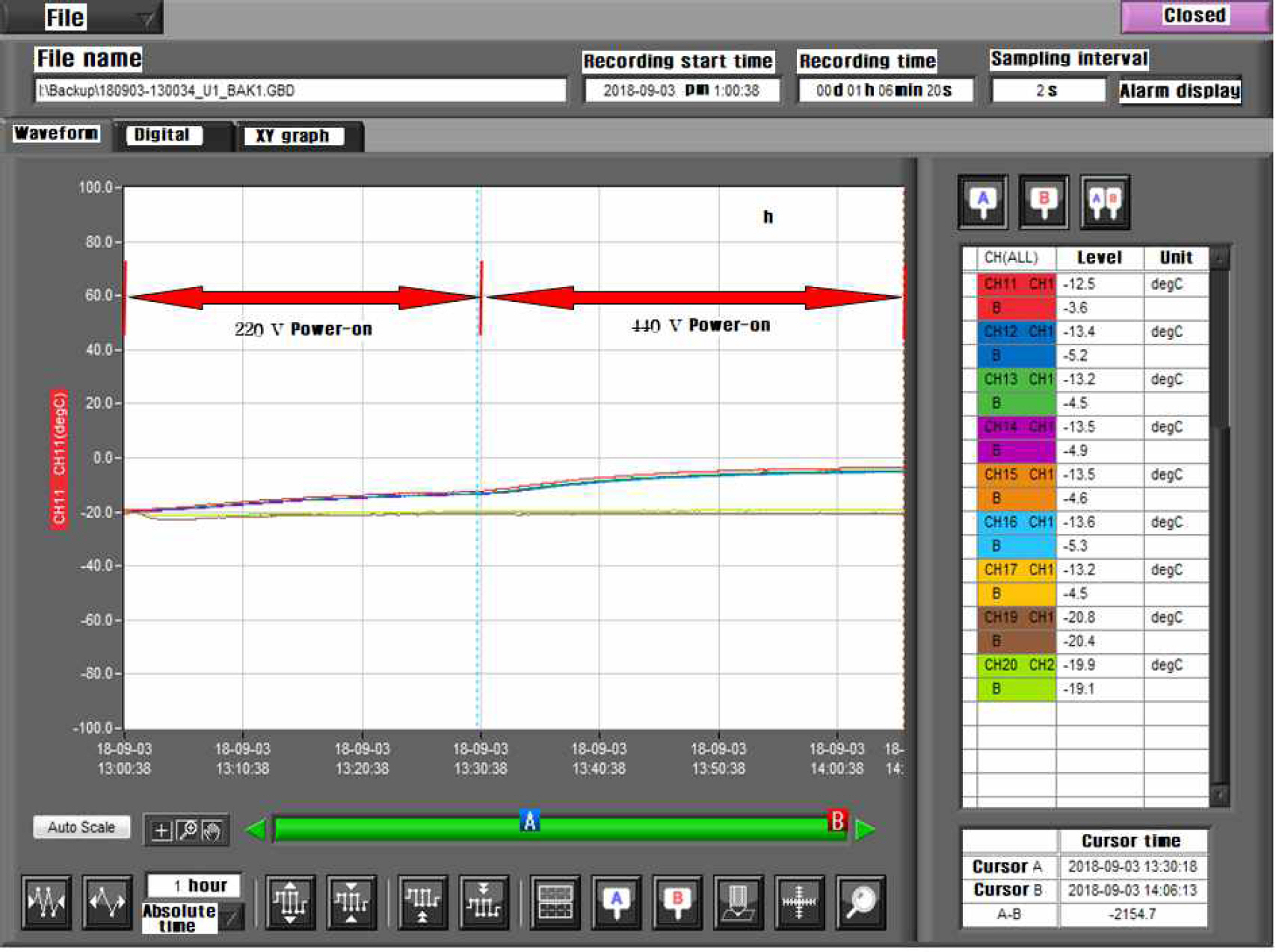

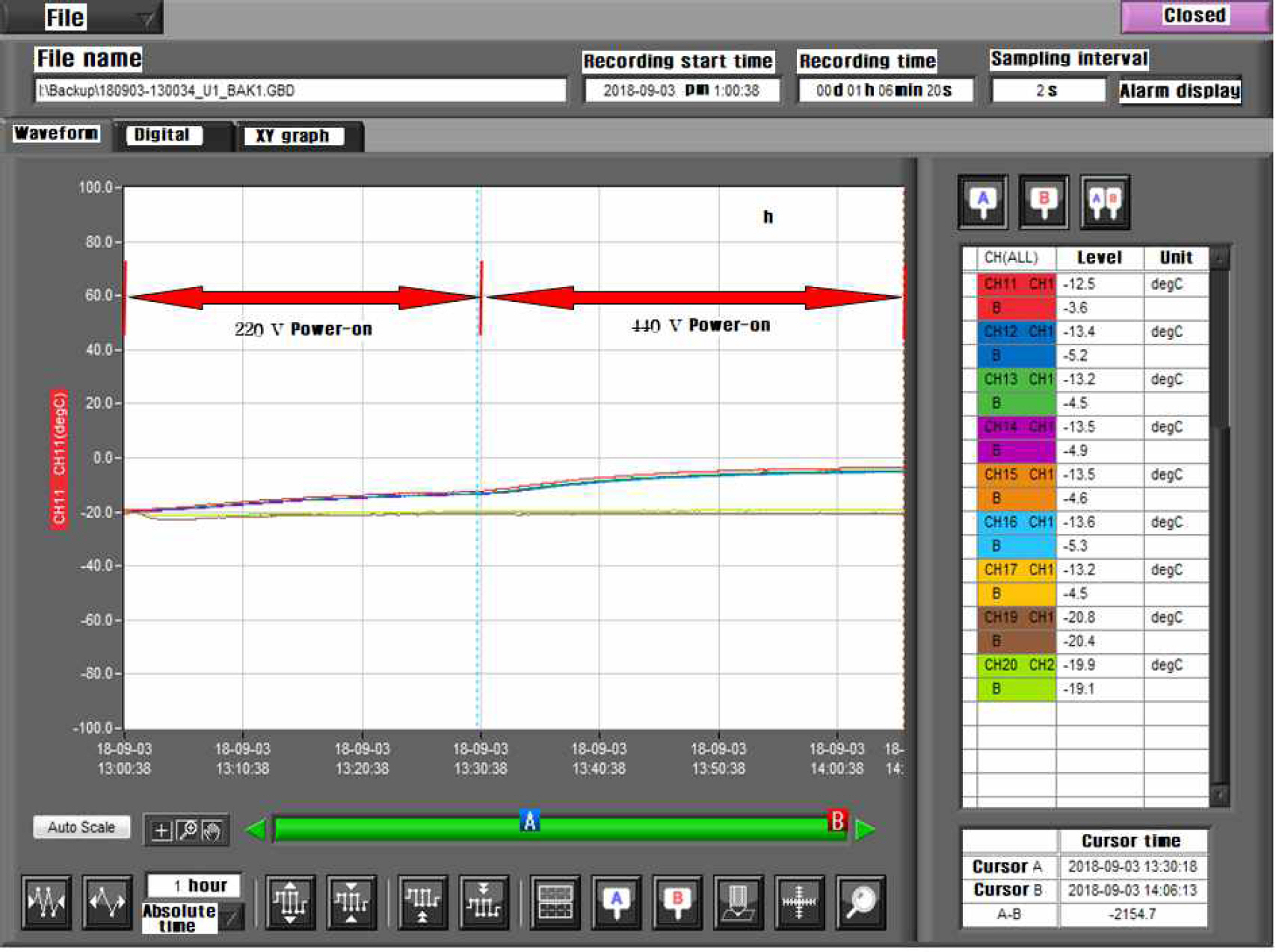

본 실험 조건을 통해 특성치에 영향을 미치는 각각의 인자들에 대한 응답성과 인자들 간의 특성에 대한 결과를 실험적으로 얻었다. Figure 8 은 실험 절차에 따라 발열 통행로에 표면에 설치된 온도 센서를 통해 측정된 값을 기록한 그래프이다. CH11~CH17은 Figure 7 의 온도센서 설치 위치에 따라 7개의 위치에서 측정된 값이며, CH19는 극저온 환경 구현 설비 내의 온도 측정값이고, CH20은 풍동 환경 구현 설비의 끝에서 측정된 온도 값이다. 그래프를 보면 신호인자를 적용하기 위해 220 V를 인가하였을 때 온도가 상승하여 안정화되었으며, 440 V를 인가하였을 때 온도가 다시 상승하는 것을 볼 수 있다.

Figure 8.

Temperature graph of data recorder (Experimental number 1, N2 condition)

실험계획에 따라 총 8번의 실험을 실시하였으며, 발열 통행로의 표면온도에 대해 7 과 같은 실험결과를 얻었다.

Table 7.

Experimental result of L8(27) type

|

Experimental number |

Inner array |

Outer array |

|

A |

B |

C |

D |

e1

|

e2

|

e3

|

Signal factor (M1) |

Signal factor (M2) |

|

N1

|

N2

|

N1

|

N2

|

|

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

21.67 |

−13.33 |

39.03 |

−4.70 |

|

2 |

1 |

1 |

1 |

2 |

2 |

2 |

2 |

23.20 |

−12.81 |

42.41 |

−4.50 |

|

3 |

1 |

2 |

2 |

1 |

1 |

2 |

2 |

25.57 |

−19.11 |

45.77 |

−2.36 |

|

4 |

1 |

2 |

2 |

2 |

2 |

1 |

1 |

25.70 |

−11.17 |

46.21 |

−2.47 |

|

5 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

53.79 |

−0.39 |

69.49 |

9.63 |

|

6 |

2 |

1 |

2 |

2 |

1 |

2 |

1 |

44.14 |

−2.04 |

68.61 |

10.27 |

|

7 |

2 |

2 |

1 |

1 |

2 |

2 |

1 |

38.27 |

−7.44 |

61.87 |

3.64 |

|

8 |

2 |

2 |

1 |

2 |

1 |

1 |

2 |

37.14 |

−7.51 |

62.79 |

4.16 |

4.2 신호 대 잡음비(S/N비) 및 기울기를 통한 최적조건 선정

위의 결과를 토대로 S/N비와 기울기 를 다음의 8 와 같이 계산하였다.

Table 8.

S/N ratio and slope for experimental results

|

Experimental number |

Inner array |

S/N ratio |

Slopes |

|

A |

B |

C |

D |

e1

|

e2

|

e3

|

|

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

−56.3881 |

0.035 |

|

2 |

1 |

1 |

1 |

2 |

2 |

2 |

2 |

−55.8654 |

0.0391 |

|

3 |

1 |

2 |

2 |

1 |

1 |

2 |

2 |

−56.2021 |

0.0424 |

|

4 |

1 |

2 |

2 |

2 |

2 |

1 |

1 |

−54.6601 |

0.0464 |

|

5 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

−50.7975 |

0.0962 |

|

6 |

2 |

1 |

2 |

2 |

1 |

2 |

1 |

−50.4889 |

0.0908 |

|

7 |

2 |

2 |

1 |

1 |

2 |

2 |

1 |

−52.2749 |

0.0736 |

|

8 |

2 |

2 |

1 |

2 |

1 |

1 |

2 |

−52.1533 |

0.0743 |

그리고 각 제어인자 수준별 S/N비와 기울기에 대한 반응표는 9, 10 와 같다.

Table 9.

Reaction table for Signal to Noise Ratio

|

Level |

A |

B |

C |

D |

|

1 |

−55.78 |

−53.38 |

−54.17 |

−53.92 |

|

2 |

−51.43 |

−53.82 |

−53.04 |

−53.29 |

|

Delta |

4.35 |

0.44 |

1.13 |

0.62 |

|

Ranking |

1 |

4 |

2 |

3 |

Table 10.

Reaction table for Slopes

|

Level |

A |

B |

C |

D |

|

1 |

0.0407 |

0.0653 |

0.0555 |

0.0618 |

|

2 |

0.0837 |

0.0592 |

0.0690 |

0.0627 |

|

Delta |

0.0430 |

0.0061 |

0.0134 |

0.0009 |

|

Ranking |

1 |

3 |

2 |

4 |

Figure 9 의 신호 대 잡음비와 기울기의 반응 표와 주효과도에 대한 결과를 통해 인자별로 기술적 해석을 하고, 영향 및 수준별 경향을 파악하였다. 이를 통해 신호 대 잡음비의 결과로 산포를 줄이고, 기울기를 맞춤과 함께 경제적인 요건을 포함하여 최적조건을 도출하였다.

Figure 9.

Main effects plot for Signal to Noise ratios and Slopes

① 열선 포설 수: 12 Line은 −20 ℃, 5 m/s에서 성능의 기본 충족요건인 표면온도 3 ℃ 이상을 만족하지 못하였으므로 열선 포설 수는 20 Line으로 선정하였다. ② 열선 포설 방향: 성능에 크게 영향을 미치는 않으나, 결과로는 세로 방향이 가로보다 실험 결과가 좋았으므로 세로 방향으로 선정하였다. ③ 열선 테이핑 방식: 테이핑 방식별로 결과의 차이는 크게 나타났다. 알루미늄 테이핑 방식이 테프론 테이핑 방식보다 표면온도 상승에 효과적으로 나타나 알루미늄 테이핑 방식을 선정하였다. ④ 추가 보온재: 추가된 보온재는 표면온도 상승의 효과는 미비하였으며, 경제적인 측면을 고려하였을 때 최소 보온재로도 충분한 성능 구현이 가능하였으므로 기존의 19 mm 보온재로 선정하였다.

따라서 최적조건은 A 2 B 1 C 2 D 1이며, 이를 최저비용조건인 A 1 B 2 C 2 D 1와 다구치 결과 예측을 통해 11 과 같이 비교하였다.

Table 11.

Estimate S/N ratios and Slopes at minimum and optimal conditions

|

Level |

Minimum cost condition |

Optimum condition |

|

S/N ratio |

−55.9473 |

−50.7508 |

|

Slopes |

0.0423 |

0.0947 |

신호 대 잡음비(S/N비) 개선은 제품 손실비용에 대한 직접적인 효과가 있다. 예를 들면, 최적조건일 때가 현재조건보다 신호 대 잡음비(S/N비)가 1만큼 개선되었다면, 이를 금액으로 환산할 경우, 100.1 = 1.25배 만큼 손실금액이 감소되었다고 해석할 수 있다. 이를 본 결과에 적용했을 때 최적조건일 때가 현재조건보다 S/N비로 −50.7508 – (−55.9473) = 5.1965이므로, 이를 금액으로 환산하면 100.51965 = 3.31로 3.31배 만큼 손실금액이 감소됨을 기대할 수 있다.

5.결 론

본 논문에서는 실제 빙해선박의 갑판 상부에 설치되는 발열 통행로를 대상으로 하여 극저온의 환경과 풍속의 환경이 접목된 복합 환경에서의 영향을 비교평가 후 최적화된 실험방법을 확보할 수 있도록 인자별 특성을 연구하였다. 실제 환경을 구현하기 위한 극저온 환경 구현 설비와 풍동 환경 구현 설비를 제작하여 실험을 통해 균질성을 확보하였으며, 발열 통행로의 발열 특성에 따라 인자를 구분하여 다구치 기법의 직교배열표로 실험을 실시하였다. 본 연구를 통해 얻은 결론은 다음과 같다.

1) 극저온 환경 및 결빙, 착설 등의 악조건 하에서 통행로가 제 기능을 발휘하기 위해서 저온상태의 운전을 고려한 내구성이 있는 제품의 개발의 필요성이 지속적으로 요구되어 왔다. 이를 위해 극저온 및 풍속 환경을 구현할 수 있는 설비를 국제 규격에 따라 제작하여 온도 및 풍속 값의 위치에 따른 균질성을 확보하였으며, 복합 환경 구현 설비로서 실제 빙해역 환경을 구현한 실험이 가능하게 되었다. 이로서 통행로, 핸드레일, 계단 등의 빙해선박용 발열 기자재에 대해 복합 스트레스 평가로 도출되는 영향을 파악할 수 있게 되었다. 2) 실험재료인 발열 통행로를 통해 온도 및 풍속의 조건별 실험에 따른 최적화된 열선 포설 방법을 찾았으며, 이를 통해 사용 환경에 따른 열선 포설로서 선원의 안전을 확보할 수 있는 기능적인 부분과 비용적인 부분을 고려한 최적설계를 제시하였다. 이를 활용한다면 빙해선박용 발열 기자재에 대해 설계단계에서부터 최적화된 설계방법을 반영할 수 있도록 응용이 가능할 것으로 판단된다. 3) 본 연구에서는 실험의 영향인자로 잡음인자에 온도, 풍속, 신호인자에 전압, 제어인자에 열선 포설 수, 열선 포설 방향, 열선 테이핑 방식, 추가 보온재로 구분하여 실험하였으며, 실제 빙해역 환경과 발열 기자재에 대한 제작 설계 등을 보다 충분히 고려하여 인자를 선정한다면 보다 구체적인 실험 결과를 얻을 수 있을 것이다. 그리고 실험 조건별로 사용되는 전력량을 파악한다면 최적화된 열선 사양으로 유지보수에 대한 비용적인 측면의 절감 효과도 얻을 수 있을 것이다. 4) 정확한 검증을 위해서는 실제 선박에 해당 실험의 결과를 토대로 최적 설계조건의 발열기자재를 적용시켜 얻은 필드데이터와 실험데이터를 비교하여 영향을 미치는 인자와 개선 효과 등을 확인해볼 필요가 있을 것이다.

향후 연구로써 빙해선박 기자재를 대상으로 신뢰성 측면에서 온도와 풍속이 접목된 환경 조건에서 초기에 발생될 수 있는 고장과 수명 주기 동안 발생될 수 있는 고장 등에 대한 고장모드 및 고장메커니즘을 고장분석을 통해 규명하고, 수명과 스트레스 간의 가속성 성립을 확인하여 수명을 예측하는 평가방법에도 활용될 수 있을 것이다. 그리고 극지운항 선박의 특성상 다양한 항로에 따른 환경 기후 조건을 내재하고 있으므로, 향후 온도와 풍속 등의 여러 조건을 고려한 실험을 진행한다면 구매자의 요구 조건에 맞춘 최적의 제품 설계가 가능할 것으로 판단된다.

REFERENCES

AMCA (AIR MOVEMENT and CONTROL ASSOCIATION INTERNATIONAL, INC.). 2016. ANSI/AMCA Standard 500-L-07 Laboratory Methods of Testing Louvers for Rating.

Bureau Veritas. 2015. Pt E, Ch10, Section 11 Cold Weather Condition.

Det Norske Veritas. 2013. DNV-OS-A201 Winterization for Cold Climate Operations (Tentative).

E-TEC. 2016. Heated Walk Way (10XTV2/12Lines, 10XTV2/20Lines) Test Report.

International Electronical Commission. 2001. IEC 60068-3-5 Environmental Testing – Part 3-5: Supporting Documentation and Guidance – Confirmation of the Performance of Temperature Chambers.

International Electronical Commission. 2017. IEC 60068-2-1 Environmental Testing – Part 2-1: Tests – Test A: Cold.

International Organization for Standardization. 2014. ISO/DIS 18215 Ships and Marine Technology – Vessel Machinery Operations in Polar Waters – Guidelines.

International Organization for Standardization. 2017. ISO 17713-1 Meteorology – Wind Measurements – Part 1: Wind Tunnel Test Methods for Rotating Anemometer Performance.

Ji, Suyun, and Jang, Jungsun 2015. Fan Case Design using Energy Conversion Ideal Function Based Taguchi Dynamic Characteristics. Journal of the Korean Institute of Industrial Engineers 41(1):97-104.   Kim, Donghyun 2016. Analysis of Low Temperature Performance Heat Transfer of Deck Equipment and Materials for Ice Ships. Korea Maritime & Ocean University..

Kim, Sungjun 2013. A Review on the Taguchi Method and Its Alternatives for Dynamic Robust Design Taguchi’s Robust Design is a Method for Quality Improve. Journal of the Korean Institute of Industrial Engineers 39(5):351-360.   Korean Industrial Standards. 2006. KS P 8202 Anemometer for General Use.

Korean Industrial Standards. 2008. KS I ISO 16622 Meteorology – Sonic Anemometers/Thermometers – Acceptance Test Methods for Mean wind Measurements.

Korean Industrial Standards. 2014. KS V 0940 TestingPprocedure for Deck Equipments of Vessel Intended for Cold Climate Region.

Kwon, Hyukmu 2013. Case Studies on Strengths and Weaknesses of Taguchi Method Taguchi Method is a Technique Widely Used in Industries to Attain a Reliable. Journal of the Korean Institute of Industrial Engineers 39(5):383-392.   Lloyd’s Register. 2015. Provisional Rules for Winterization of Ships.

Oh, Suyoun 2016. A Case Study of Performance Test for Anti-icing Deck Equipment in Arctic Marine Plant and Polar Class Vessel. The Okhotsk Sea & Cold Ocean Research Association..

Sin, Hyuk 2007. A Study on Optimal Process Condition of the Solid Contents for the Color Filter Using the Taguchi Methods. Korea University of Technology & Education:9-11..

SMACNA (SHEET METAL & AIR CONDITIONING CONTRACTORS’ NATIONAL ASSOCIATION). 2002. HVAC SYSTEMS Testing, Adjusting & Balancing. Third Edition..

Taguchi Kenichi. 1991. Experimental Planning Method for Quality Design. Korea Industry Standards Association..

Taguchi Kenichi. 1991. Quality Engineering in Development and Design Phase. Korea Industry Standards Association..

THERMON. 2015. Electric Heat Tracing Maintenance and Troubleshooting Guide.

Yeom, Bongjin 2013. Robust Design, Taguchi Method, Performance Measure, Signal-to-Noise Ratio. Journal of the Korean Institute of Industrial Engineers 39(5):325-341.

Biography

저자소개

조현준 부산대학교 산업공학과에서 석사 학위를 취득하였으며, 현재 (재)한국조선해양기자재연구원 환경신뢰성팀 팀장으로 재직 중이다. 주요 관심분야는 환경 시험 및 신뢰성 분석 등이다.

Biography

윤원영 KAIST 산업공학과에서 석사/박사학위를 취득하였으며 현재 부산대학교 산업공학과 교수로 재직하고 있으며, 주요 관심분야는 시스템신뢰도분석과 정비최적화이다.

|

|