1. 서 론

본 실험연구는 HFFR(Halogen Free Flame Retardant) 전선 피복용 소재 개발에 관한 것이다. 기존에 사용되었던 PVC 케이블 난연 피복 소재는 화재 시 수산화 산과 부식성 가스가 혼합되어 할로겐 성분을 유출하는 문제점이 있었다(Weil and Levchik, 2009). 이 성분은 우수한 난연성을 갖지만 소각 시 다이옥신 및 다이퓨란 등의 유독물질을 발생시키는데(Karlsson et al., 2009), 이 성분들은 인간의 신체에 장기간 축적되면 환경 호르몬 문제를 유발한다. 이에 따라 할로겐 원소가 첨가되지 않은 친환경 난연 소재를 개발하는 것이 필요한데(Morgan and Gilman, 2013), 이러한 친환경 난연 소재가 개발이 되면, 화재 시 할로겐 가스 유출로 인한 인명 손실 및 고가 장비의 피해를 최소화 할 수 있다.

본 연구에서는 핸드폰 충전기 케이블에 피복층으로 입힐 친환경 난연 소재를 개발함에 있어서 실험계획 방법을 이용하고자 한다. 본 연구를 시작하기 전 시점까지는 개발된 소재가 고객요구사항 중 난연성을 제외한 인장강도, 신율, 경도 등 주요 물성은 모두 합격 판정을 받았다. 난연성 시험에서는 5개의 소재 시편 중 3개의 연소시간이 60초를 초과하여 불합격 판정을 받았다. 이러한 난연성 확보를 위해 예비실험에서 연소시간을 줄인 결과를 얻었지만, 해당 조건에서 만든 샘플이 고객사로 전달되고, 고객사에서 다층 구조의 케이블 완제품을 제작하여 난연성 시험을 하면 연소시간이 증가할 우려가 있다. 예비실험 결과에 근거하여 연소시간을 최소화하기 위한 체계적 실험연구를 수행하기 위하여, Q(인계 난연제), R(유황계 난연제), S(실리콘계 난연제)를 인자로 삼아 3차에 걸쳐 순차적으로 실험을 수행하였다. 실제 제조공정에서의 잡음을 반영하기 위하여 2차 실험에서는 전선 성형 시 두께를 소/중/대로 나누어 실험했고, 3차 실험에서는 소/중 두 가지 경우에 대하여 성형을 하고 연소시간을 측정한 다음, 각 실험조건에서 데이터의 평균과 범위를 고려하여 강건하면서도 연소시간을 최소화 하는 조건을 파악하였다. 실험 데이터에 근거하여 다음 단계의 실험으로 이동하거나, 최적 조건을 선정함에 있어서는 통계적 분석보다는 Box, et al.(2002)이 제시한 ‘Critical Mix’를 찾기 위해 데이터 자체를 관찰하는 방법을 이용하였다. 이 방법을 적용함으로써 고객사에서 원하는 기간 내에 개발된 소재를 납품하고, 통계적 방법에 익숙하지 않은 엔지니어들과 원활하게 소통할 수 있었다. 이러한 방법은 기존의 전통적인 실험계획 데이터 분석방법을 대체한다기보다는 전통적 방법과 병행하여 쓰는 것이 바람직한데, 특히 데이터를 분석하여 유의한 요인효과가 나타나지 않을 때에는 이러한 Critical Mix를 찾는 방법이 더욱 유용할 것으로 기대된다. 2절에는 실험을 수행함에 있어서 고려한 재료, 공정, 샘플에 대해 설명하고, 3절에서는 3차에 걸친 실험계획과 데이터 분석결과를 기술한다. 최적조건에서 생산한 샘플에 대한 고객의 평가결과를 4절에 제시하고, 5절에서는 본 연구의 내용을 요약하고 추후 개선방향을 제시한다.

2. 실험방법

2.1 재료

기존 실험에서 사용된 복합소재는 중량비율(wt%) 기준으로, 1) Polyethylene(PE) 및 Polyolefin Elastomer(POE)로 이루어진 Polymer가 55~58%, 2) 난연성을 확보하기 위한 무기물질이 40%, 3) 1%의 인계 난연제, 4) 가공성 및 내열성 보완을 위해 활제(Lubricant) 및 산화방지제가 1~4% 포함된다. 본 실험에서는 핸드폰 충전기 Cable용 소재의 난연성을 높이기 위하여 Q(인계 난연제) 외에 R(유황계 난연제)과 S(실리콘계 난연제)를 추가하여, Q, R, S의 최적 함량을 설정하여 난연성을 더욱 높이기 위한 실험을 진행하였다.

2.2 압출공정

압출 샘플 제작에 사용된 압출기 Intermeshing Co-rotating Twin Screw Extruder의 사양은 Screw 직경 30mm, L/D(길이/지름) = 40.4:1이다. 압출 온도는 원료 투입구부터 Die까지 130℃에서 190℃로 변하는데, <Figure 1>에 나타난 바와 같이 온도는 Zone 1: 130℃ / 2: 140℃ / 3: 150℃ / 4: 160℃ / 5: 170℃ / 6: 180℃/ 7: 185℃ / 8: 185℃ / 9: 185℃ / 10: 190℃ / 11: 190℃ / Die: 190℃ 이며, 토출량은 시간당 30kg로 설정하였다. Q, R, S의 함량에 따른 난연성 변화를 관찰하기 위해 PE와 POE, 기타 첨가제의 함량은 고정하였다. Q, R, S의 최대/최소 함량은 실험 경험과 난연제 업체의 추천에 근거하여 설정하였다. 압출된 Pellet은 80℃ 건조오븐에서 6시간 동안 건조하여 사용하였다.

2.3 시편 제작 및 평가

난연성을 측정하기 위한 UL 1581 VW-1 규격의 시편을 제작하기 위해 Brabender사의 Single Extruder에 Crosshead Die를 연결하고 압출한 샘플을 투입하여 Cable을 제작하였다. 제작된 샘플의 난연성을 평가하는 시험은 450mm의 전선을 수직으로 세우고 하단부에 15초 동안 불을 인가한 후 꺼질 때까지의 시간을 측정하는 것이다. 연소시간이 낮을수록 난연성이 우수하다고 평가되는데, 60초 이상이면 불합격이므로 연소시간이 60초가 되면 시험을 중단한다. 피복 두께에 따라 연소시간에 차이가 있는지를 파악하기 위하여 2.0~2.2mm(소), 2.2~2.4mm(중), 2.4~2.6mm(대) 굵기로 나누어 시험을 하였다.

3. 실험과 결과분석

난연성을 확보하기 위한 실험을 3차에 걸쳐 실시하였다. 1차 실험은 기존 조성을 개선하기 위하여 3개의 혼합성분을 대상으로 꼭지점 혼합물실험을 하고(Cornell, 2002), 이 실험결과에 근거하여 2차 검증실험을 4개의 시험조건에서 시행하였다. 2차 실험의 결과 가장 좋은 두 개의 조건을 중심으로 3차에서는 2인자 3수준 실험을 실행하고, 각 조건에서 구한 평균과 범위에 의거하여 최적조건을 선정하였다. 각 실험단계에서 다음 단계로 넘어가거나 최적조건을 선정함에 있어서 Box, et al.(2005)이 제안한 Critical Mix 방법을 활용하였다. Box, et al.은 ‘실제적인 것은 데이터이며, 모형은 데이터의 중요한 특징을 잘 요약할 수도 있고 그렇지 못할 수도 있는 가설에 근거한 추측’이라고 했다. 실제로 Hellstrand(1989)의 사례의 23 요인배치 데이터를 분석하면 주효과나 교호작용 모두 유의하지 않은데, 데이터 자체를 관찰하는 방법을 이용하여 실험영역 내의 최적조건을 찾을 수 있다.

3.1 혼합물실험

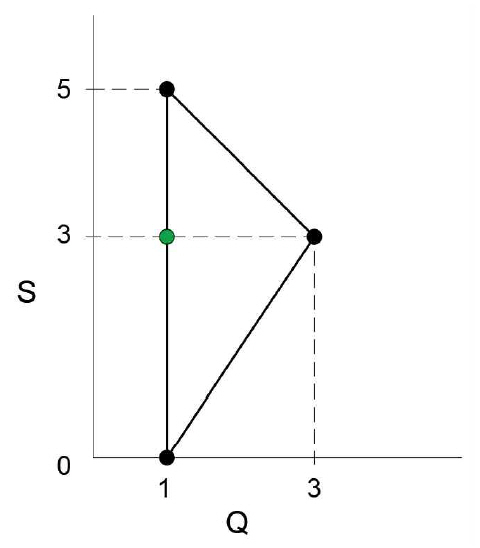

본 실험을 수행하기 전, 기존 조성(Control)은 (Q, R, S)의 함량이 (1, 0, 0)이다. 난연성을 보다 더 개선하기 위하여 Q, R, S의 함량의 범위를 각각 1~5wt%, 0~0.3wt%, 0~5wt%로 정하고, wt% 단위로 Q+R+S=6, 1≤Q≤5, 0≤R≤0.3, 0≤S≤5의 제약조건을 만족하는 꼭지점 실험계획(extreme vertices design)을 적용하여 <Table 1>과 같이 혼합물 실험계획법을 작성했다. Control을 포함한 14개의 처리조건에서 소재를 만들고, 각 조건에서 5개의 샘플을 대상으로 난연성 평가시험을 실시하여 그 결과를 <Table 1>에 나타내었다. <Table 1>에서 샘플 수가 5개미만으로 나타난 실험조건은 연소시간이 60초 이상이거나 해당 조건에서 샘플을 5개까지 만들 수 없는 경우에 해당한다. 우측 중도절단 데이터(right-censored data)를 분석하기 위하여 Bullington et al.(1993)은 중도절단 데이터를 절단 기준값으로 치환하여 분석하였고, Hamada and Wu(1991)는 이런 방법의 위험성에 대해 논의하였다. 본 연구에서는 연소시간이 60초를 초과하는 경우에도 거의 전선 끝까지 연소가 된 상태이기 때문에 우측중도절단 데이터는 60초로 간주하는 데에 크게 무리가 없었다. Control을 제외한 13개의 실험조건에서 얻은 데이터를 분석함에 있어서 연소시간이 60초가 넘어 중도절단 되거나 시료의 부족으로 5회 실험을 모두 수행하지 못한 경우가 발생하므로 각 조건에서 얻은 연소시간의 평균값만을 이용하여 분석을 수행해 보았다. 1차 모형에서 수정결정계수가 59.79%로 가장 높게 나와서 이 모형을 이용하여 최적 조건을 구한 결과는 (Q, R, S) = (1, 0, 5)이다. 하지만 이 조건에서 S의 함량이 5wt%인데, S의 값이 3wt%를 초과하면 가공성이 나빠져서 생산성을 저해할 수 있다는 문제가 제기되었다. 그래서 실험한 조건 중에서 기존 조성보다 더 좋으면서 S의 값이 3wt% 이하가 나오는 (3, 0, 3)도 2차 실험에서 함께 고려하기로 했다. <Table 1>에서 기존 조성과 이보다 더 나은 결과를 나타내는 실험번호 8번과 9번 조건에서는 R 성분의 함량은 0이고, Q는 1과 3wt%, S는 1과 5wt% 사이의 값을 가진다. Control과 실험번호 8번과 9번의 조건을 연결한 실험공간(Design Space)을 <Figure 2>에 나타내었다.

3.2 검증실험

혼합물 실험 결과를 바탕으로 가장 나은 3개의 점인 (Q, R, S) = (1, 0, 0), (3, 0, 3), (1, 0, 5) 조성 외에, <Figure 2>에 표시한 바와 같이 이들 점으로 이루어진 삼각형의 모서리에서 S가 3에 대응되는 (1, 0, 3)에서도 실험을 실시하였다. 4개 조성에서 난연성 1차와 2차 검증시험을 한 결과를 <Table 2>에 나타내었다.

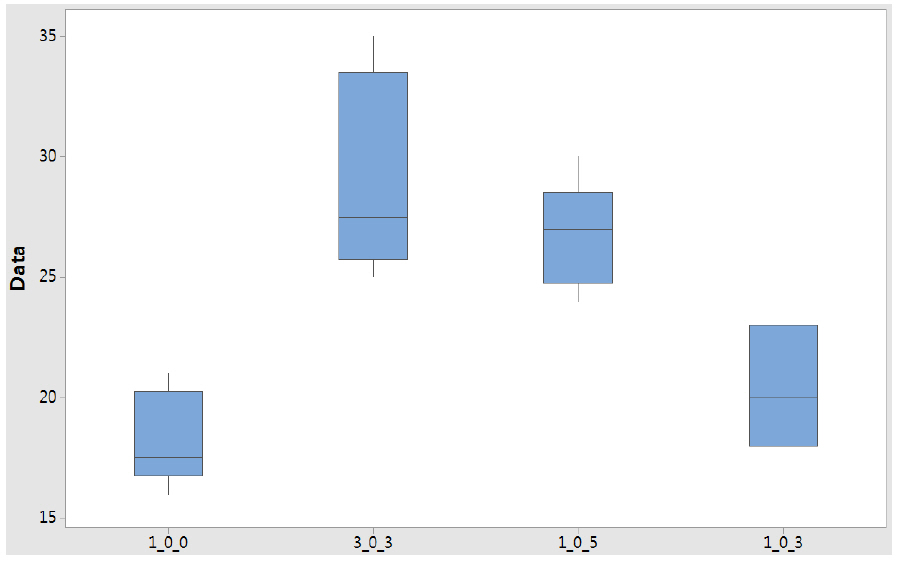

1차와 2차 검증시험 결과는 <Table 2>의 중간 열에 기록을 하고, 각 실험조건 별로 데이터들의 상자그림(Box Plot)을 <Figure 3>에 나타내었다. <Figure 3>을 보면 4개의 실험조건 중 (3, 0, 3), (1, 0, 5) 조건은 확연히 연소시간이 높으므로 이들은 3차 검증시험에서 제외하였다. (1, 0, 0)과 (1, 0, 5) 조건에서 3차 검증시험을 할 때에는 피복두께에 따른 연소시간에 차이가 있는지를 파악하기 위하여 두께를 ‘소, 중, 대’로 1회씩 난연성 평가시험을 하고 그 결과를 <Table 2>의 맨 오른쪽에 나타내었다.

3.3 최적화 실험

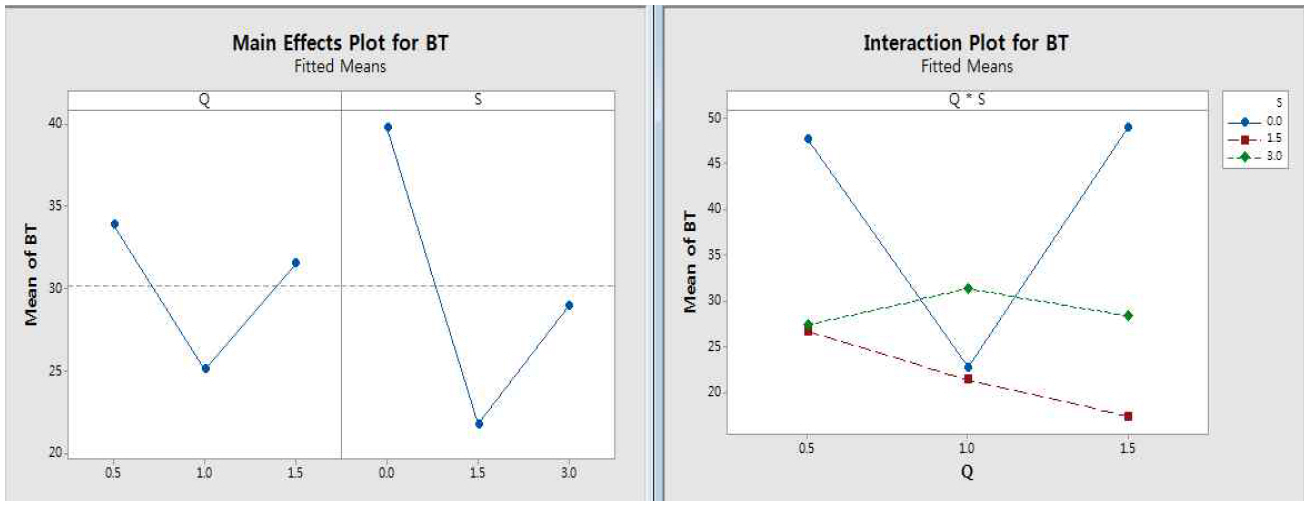

두 번째 실시한 검증실험 결과에 의거하여 (Q, R, S) = (1, 0, 0)과 (1, 0, 3)을 기준으로, R는 0으로 고정하고, Q의 함량을 0.5~1.5wt%, S의 함량을 0~3wt% 범위로 한정하여 2인자 3수준으로 9개의 처리조건에서 두께가 ‘소(2.0~2.2mm)’와 ‘중(2.2~2.4mm)’인 경우를 대상으로 난연성 시험을 진행하였다. 일반적인 강건설계 실험에서는 각 실험조건에서 여러 잡음조건의 데이터를 반영하여 신호-잡음(Signal to Noise; SN)비에 근거하여 최적조건을 찾지만(Phadke, 1989; Yum et al., 2013), 본 연구에서는 각 두께에 따른 결과를 별도로 파악하고, 각 조건에서 반복데이터의 평균과 범위가 동시에 작은 실험조건을 찾는 방법을 채택하기로 하였다. 시험 결과는 <Table 3>에 기재되어 있으며, 3차 시험을 통해 두께가 ‘소(2.0~2.2mm)’나 ‘중(2.2~2.4mm)’에 관계없이 평균이나 범위 측면에서 가장 나은 조건인 (Q, R, S) = (1.5, 0, 1.5) (wt%)를 최적조건으로 선정하였다. 최적화 시험에서 케이블의 굵기 ‘대(2.4~2.6mm)’를 시행하지 않은 이유는 공정의 능력을 볼 때 잡음에 의하여 굵기가 이만큼 두꺼워지지 않고, 본 소재를 적용하려는 핸드폰 충전기용 전선의 두께가 ‘중’을 넘어가지는 않을 것으로 판단했기 때문이다. 참고로 <Table 3>의 데이터 중에서 중간 두께를 측정한 데이터만을 이용하여 분산분석을 수행한 결과 주효과 Q, S와 그들의 교호작용 Q×S가 유의하게 나왔고, <Figure 4>의 주효과와 교호작용효과 그림에서 볼 수 있듯이 (Q, R, S)의 최적 조건은 (1.5, 0, 1.5) (wt%)임을 확인할 수 있다.

4. 고객 평가시험

최적조건인 (Q, R, S) = (1.5, 0, 1.5) (wt%) 조성에서 난연 소재를 Pellet Type으로 25kg 제조하여 고객사에 송부하고, 고객사에서는 이를 피복층에 적용하여 핸드폰 충전기용 Cable을 제작한 후에 상온에서 하루동안 보관한 후 난연시험을 실시하였다. 고객사의 난연시험 방법은 처음 15초 동안 불을 인가하고, 꺼진 후 다시 15초 인가하는 방법으로 5회 시험을 하여 연소시간을 측정하는 것이다. 시험 결과는 <Table 4>에 제시하였고, 합격 기준은 각 시험에서 연소시간이 60초 미만이다. <Table 4>에 나타난 바와 같이 5개의 샘플을 대상으로 시행한 결과 연소시간이 모두 60초 미만으로 나타나 고객의 기준을 통과하였다. 서론에서 밝혔듯이, 기존 조성인 (Q, R, S) = (1, 0, 0) (wt%) 조건에서 생산된 소재는 난연성 시험에서는 5개중 3개가 연소시간이 60초를 초과하여 불합격 판정을 받았었다. 고객사의 평가 결과, 연소시간이 H사에서 시험을 했을 때보다 증가한 이유는 H사와 고객사의 Cable 구조 차이에서 나타났다. H사의 시험 소재는 도체/피복층(난연 소재)으로 이루어져 있지만, 고객사의 경우에는 도체/절연층(폴리에틸렌)/피복층(난연 소재)으로 이루어져 있어서 연소시간이 길어진 것이다.

5. 결론 및 추후 개선방향

본 논문은 핸드폰 충전기 케이블 피복층에 입힐 소재를 할로겐 원소가 첨가되지 않은 친환경 난연 소재로 개발하기 위한 방법을 실험적으로 연구한 사례이다. 본 연구를 시작하기 전 시점까지 난연성 확보를 위한 예비실험에서 연소시간을 줄인 결과를 얻었지만, 해당 조건에서 만든 샘플이 고객사로 전달된 후에, 고객사에서 절연층을 포함한 다층 구조의 Cable 완제품을 제작하여 난연성 시험을 하면 연소시간이 증가할 우려가 있었다. 예비실험에 근거하여 연소시간을 최소화하기 위한 실험을 수행하기 위하여, Q(인계 난연제), R(유황계 난연제), S(실리콘계 난연제)를 인자로 삼아 3차에 걸쳐 순차적으로 실험을 수행하였는데, 2차 실험에서는 검증 시 케이블의 두께에 따라 연소시간에 차이가 있는지를 확인하고, 3차 시험에서는 Cable의 두께에 관계없이 연소시간의 평균과 범위를 고려하여 강건한 최적조건을 선정하였다. 각 실험단계에서 다음 단계로 넘어가거나 최적조건을 선정함에 있어서는 Box, et al.(2005)이 제안한 Critical Mix 방법을 활용하였다. 이 방법을 이용함으로써 실험을 수행하는 엔지니어들과 소통을 원활하게 할 수가 있었고, 빠른 시간 내에 개발된 소재를 고객사에 납품할 수 있었다. 최적조건에서 압출하여 고객사에 보낸 Pellet으로 만든 5개의 샘플을 대상으로 고객사에서 자체 평가절차에 따라 완제품을 만들어 난연성 시험을 한 결과는 고객사의 기준을 통과하였다.

3차에 걸쳐서 실험한 결과를 보면, 동일한 조건에서 연소시간이 다르게 나타난다. 예를 들어, (Q, R, S) = (1, 0, 3) 조성에서 중간 두께를 대상으로 한 2차 실험에서는 6개의 연소시간 데이터가 13에서 23의 범위 내에서 나타나지만, 3차 실험에서는 3개의 데이터가 49, 33, 12로 기록되었다. 이러한 편차는 실험을 실시할 때마다 전선의 두께가 다르고 편심이 미세하게 흔들리는 것에 기인한다. 추후 보다 효과적으로 소재를 개발하기 위하여 추가적인 비용 없이 이러한 제조 변동을 줄이기 위한 노력이 필요하다고 본다.