1. 서 론

항공기는 다양한 시스템과 최신기술이 통합된 기술 종합체라고 할 수 있다. 항공기의 거동을 위해서는 비행면의 자세 변화와 제어가 필요한데, 이를 제어하기 위해서는 작동기가 필수적이다. Shin and Ahn(2018)의 유압작동기 관련 전문기고문을 참고하면 항공기용 비행조종면 유압작동기(이하 유압작동기, FCISA, Flight Control Integrated ServoActuator)는 항공기의 비행 자세(빗놀이(Yawing), 옆놀이(Rolling), 키놀이(Pitching))을 제어하는 장치로써, 항공기 비행제어컴퓨터와 전기적으로 연결되어 고정밀 비행 제어가 가능하도록 한다.

군용항공기 운용 중 수분유입에 의해 유압작동기의 선형변위감지 센서(이하 LVDT, Linear Variable Differential Transformer) 부위가 파손되거나 돌출되는 이상 현상이 발생하였다. 항공기 비행제어 운용 특성상 비행조종면 유압작동기는 매우 중요한 역할을 담당하고 있기 때문에 유압작동기는 주요안전품목(CSI, Critical Safety Item)으로 분류 되어, 정부주요관리품목으로 지정 및 관리되고 있다.

항공 무기체계를 포함한 각종 체계장치 및 구성품에 수분유입에 의한 결함사례 자료조사 결과, Kim et al.(2018)의 연구에서는 결로 현상을 포함한 비정상 수분 유입에 의해 주변압기가 정지한 사례가 있어 수분 유입 여부를 확인할 수 있는 센서적용을 통해 품질을 개선한 사례가 있었고, Lee and Kim(2007)의 연구에서는 KTX 감속구동장치에 간극으로 인해 수분이 유입되어 구조개선을 통해 수분유입을 방지한 연구결과가 있었다. Yang et al.(2018)의 전문 기고에서는 여러 가지 정비기술개발 사례 중 K10 제독차의 KDS-1엔진 고장원인 중 수분유입 사례가 있었는데, 이를 국방기술품질원과 육군 군수사령부 종합정비창과 협업하여 개선한 결과, 신품교환 위주에서 정비용 공구를 제작하여 수리부속을 확보하면서 2.4억원의 국방예산 절감과 장비 가동률 향상이라는 성과를 도출한 연구도 있었다. 항공무기체계에서 발생한 사례를 살펴보면 Choi et al.(2016)의 연구에서는 회전익 항공기 공기흡입구 내부에 빗물로 인해 수분이 유입되는 현상이 식별되었고, 수분 차단막과 내부 배수 홀을 설치하여 우천 시에도 수분 유입을 방지하도록 개선 연구를 수행하였다. 이와 유사한 현상으로 Kim et al.(2017)의 연구에서는 회전익 항공기의 구성품인 보조동력장치에서부터 압축공기와 함께 수분이 항공기 내부로 유입되어 고장유발 방지를 위해 수분 유입 최소화를 위한 설계개선을 수행하였다. 이는 장기적으로 항공기 체계 관점의 비행안전성의 확보를 위함이었다. 또한, Lim et al.(2017) 연구에서는 회전익 항공기 MRA(Main Rotor Actuator) 조종로드에 수분 유입 및 결빙에 의한 피로 파괴되는 현상이 발생했고, 수분 유입을 방지하기 위해 수분 유입 가능 부위를 실런트로 실링 처리하였고, 개선사항 검증을 통해 품질을 개선한 연구를 수행하였다.

Lim et al.(2017)의 연구에서 고려한 수분유입에 의한 결빙과 유사한 현상은 회전익 항공기에 국한된 사안이었으며, 고정익 군용항공기에서 특정 구성품인 유압작동기에 수분이 유입되어 결함이 발생한 사례는 현재까지 조사된 바 없다. 특히, 유압작동기는 주요비행안전품목으로 항공기의 비행안전을 인증하는 감항인증(Airworthiness) 측면에서도 매우 중요한 구성품이기 때문에 이에 대한 중점적인 관리가 필요하다.

본 논문에서는 동절기 저온 조건에서 군용항공기 야전 운용 중 유압작동기로 수분 유입에 따른 빙결에 의해 발생한 결함에 대해 상세 원인분석을 하였고, 개선사항 제시 및 재발방지를 위한 설계개선을 수행한 내용을 수록하였다. 원인분석에서는 단품측면, 조립공정 및 운용 측면 문제점을 고장수목분석(Fault Tree Analysis)을 활용하여 체계적인 분석을 수행하였고, 수분 유입이 가능한 경로를 검토하고 모사시험을 통해 수분 유입을 원천에 방지하고자 하였다. 수분 유입 차단을 위한 설계개선 사항을 적용하고 수분 유입 차단 검증을 위해 수분 유입 모사시험을 통해 이상이 없음을 검증하였다. 본 논문의 결과를 통해 다루어진 일련의 품질개선 활동 및 방법론과 사례가 향후 유사 항공무기체계 개발에 활용할 수 있는 중요한 정보로써 활용되는 것을 기대한다.

2. 본 론

2.1 유압작동기 구조 및 작동원리

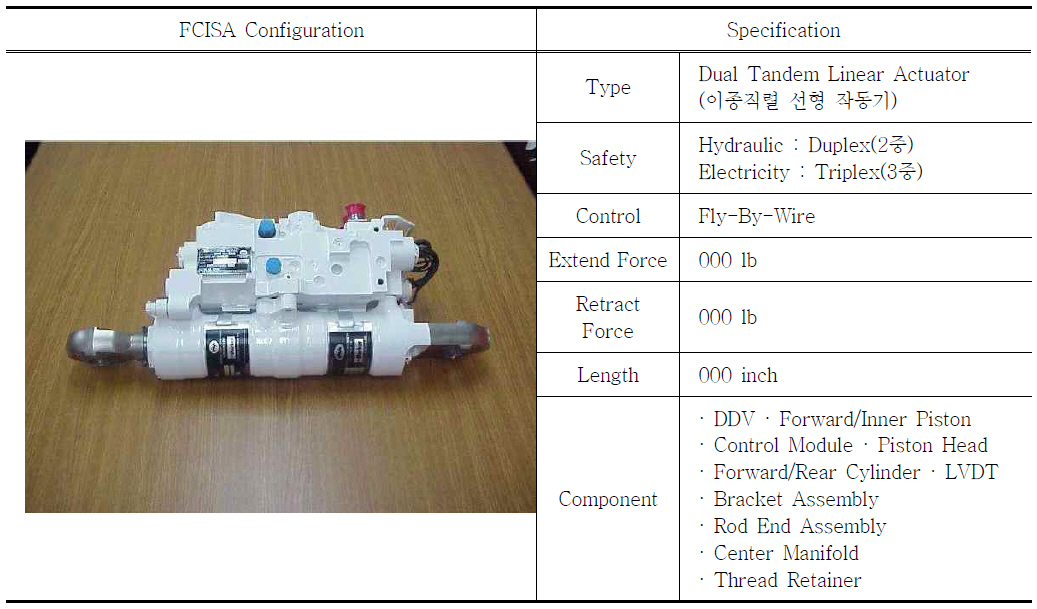

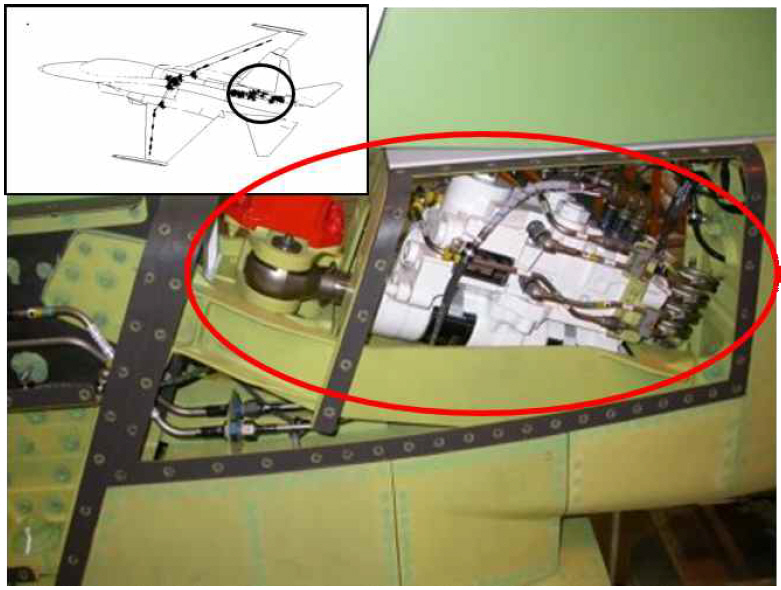

유압작동기는 항공기의 비행자세를 제어하는 항공기 구성품으로서 항공기 내부의 비행조종시스템과 전기적으로 연결되어 항공기가 고정밀의 비행자세 제어가 가능하도록 하며, 항공기 자세제어를 위해 1대의 항공기에는 플래퍼론(Flaperon)용 유압작동기 2대, 수평꼬리(Horizontal Tail) 날개 유압작동기 2대, 러더(Rudder) 유압작동기 1대로 총 5대의 유압작동기가 장착된다. 플래퍼론 유압작동기는 저속의 비행 영역에서 항력과 양력을 증가시킬 목적으로 사용되는 플랩의 기능과 키놀이(Rolling)을 목적으로 사용되는 에일러론(Aileron)의 역할을 동시에 수행할 수 있도록 구성되어 있으며, 수평 꼬리날개 유압작동기는 수평 꼬리날개 부위에 장착되어 항공기의 키놀이(Pitching) 운동과 키놀이 운동을 제어하여 항공기의 고 기동성을 발휘 할 수 있도록 하는 주요 작동부 역할을 담당한다. 러더 유압작동기는 수직 꼬리날개 부위에 장착되어 항공기의 빗놀이(Yawing) 운동을 제어하는 역할을 담당한다. 유압작동기의 주요특징으로 1개의 유압작동기에 직접구동식밸브(DDV, Direct Drive Servo Valve), 매니폴드 및 밸브 조립체(Manifold & Valve Assembly), 작동기조립체(Actuator Assembly), 선형변위감지(LVDT) 센서로 구성되어 있으며, 각각의 부품 및 시스템은 전기적 신호 또는 유압에 의해 그 기능을 수행하는 플라이바이와이어(FBW, Fly-By-Wire) 시스템이다. (Figure 1. 참조) 한편, Figure 2과 같이 러더 유압작동기는 항공기 후방동체에 있는 러더 조종면 힌지 부위에 25도 각도로 장착된다.

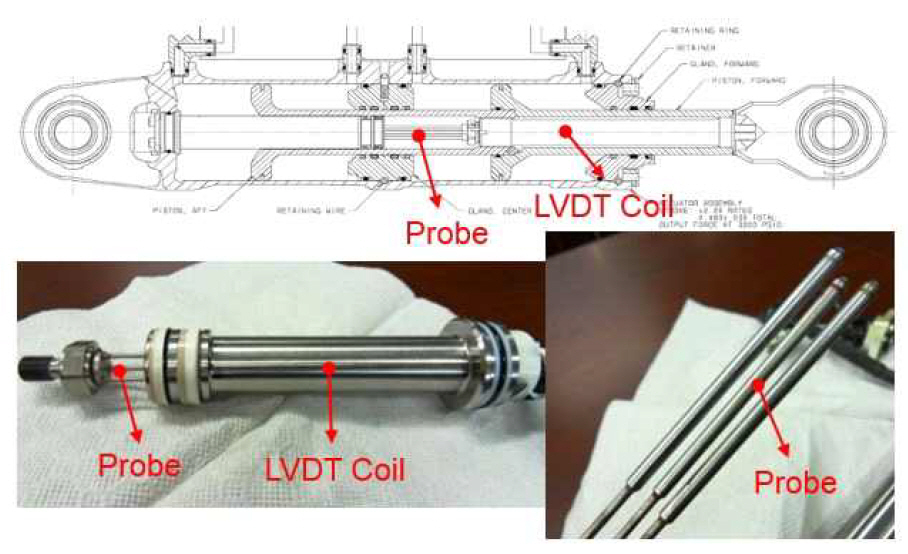

Figure 3에 나타낸 바와 같이 결함이 발생한 러더 유압작동기의 LVDT 센서 부위는 유압작동기 내부 실린더 안에 위치하고 있으며, 실린더는 LVDT 프로브(Probe)와 코일(Coil) 부위, 피스톤(Piston) 및 작동기 끝단(Rod end) 등으로 구성된다. LVDT 센서는 코일 부위에 프로브가 삽입되는 형태로 운용되고, 실린더 내 피스톤의 위치에 따라 선형 변위가 변하면 그 전기값의 변화를 비행제어시스템으로 피드백(Feedback)하여 유압작동기를 제어한다.

2.2 유압 작동기 결함 현상파악 및 문제점

2.2.1 결함 현상파악

군용항공기 운용 중 Figure 4과 같이 LVDT 센서 후방의 몰딩 부위가 파손되거나 외부로 돌출되는 결함이 다수 발생하였고, 파손 및 돌출에 의한 작동기 위치 피드백 신호 이상을 감지하여 비행제어 결함을 시현하였다. 이때 LVDT 센서 후방 몰딩 부위는 후면부에 1~3 mm 범위로 돌출되었다. 항공기 비행제어 운용 특성상 유압작동기는 매우 중요한 역할을 담당하고 있기 때문에 유압작동기는 주요비행안전품목으로 분류되어, 정부차원에서 주요관리품목으로 지정되어 관리된다. 따라서, LVDT 센서가 돌출되거나 파손됨으로써 유압작동기 위치 감지 신호 피드백에 영향을 미칠 수 있고, 이러한 일련의 위치 신호 감지 피드백 동작과정이 원활하게 이루어지지 않으면 비행 안전에 큰 영향을 미칠 수 있다. 그러므로 LVDT 센서 돌출 및 파손에 대한 원인분석과 결함 해소를 위한 개선은 필수적이다.

2.2.2 결함 원인분석 및 문제점

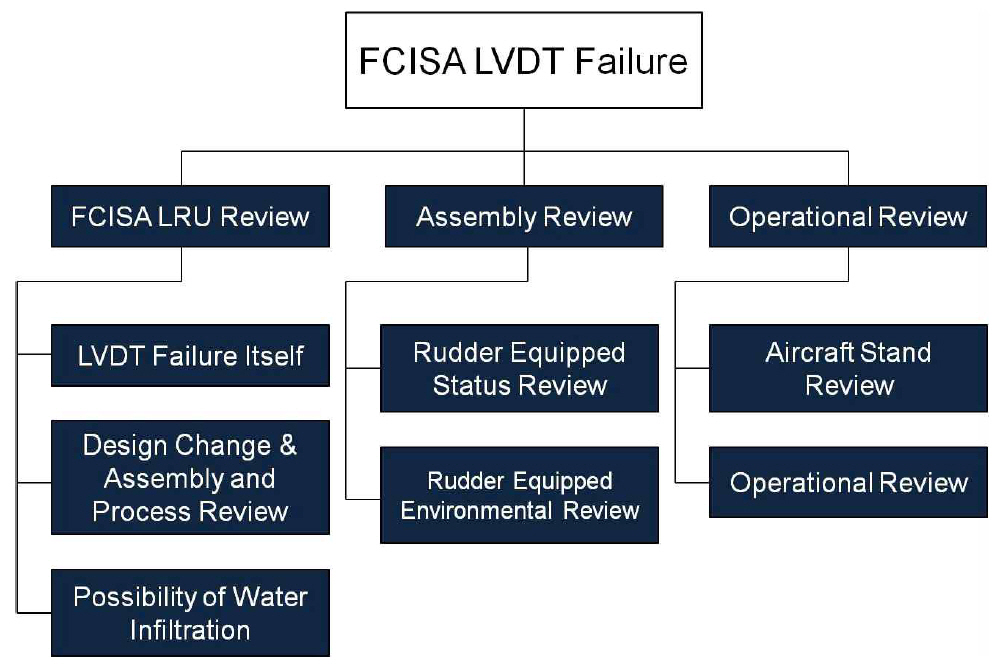

유압작동기 LVDT 센서 돌출 결함에 대한 상세원인분석 수행을 위한 고장탐구(Trouble Shooting)를 실시하였다. 고장탐구를 위한 통상적 방법론으로 여러 가지 있지만 본 연구에서는 고장수목분석(Fault Tree Analysis) 방법을 활용하였고, 체계적 접근을 위해 원인파악을 위한 분석도를 Figure 5에 나타내었다. 유압작동기 LVDT 센서 파손 및 돌출 발생에 따라, 유압작동기 단품 측면, 장착 측면, 운용 측면으로 크게 3가지 사항을 고려하였다. 단품측면에서는 LVDT 자체결함 여부, 조립 및 가공 불량 사항에 따른 수분 유입 여부를 확인하였고, 장착측면으로는 러더 유압작동기 장착 상태에 따른 영향성 확인과 운용 측면에서 항공기 주기 및 비행 중에 발생할 수 있는 수분 유입으로 인해 주기상태 및 운용환경을 고려하였다.

2.2.2.1 단품측면 분석

유압작동기 단품 측면의 원인분석을 위해 LVDT 센서 자체결함 여부 확인결과 결함이 발생한 유압작동기의 LVDT에선 자체 결함은 식별되지 않았고, 조립 및 가공상태 확인결과 특이사항은 확인되지 않았다. 수분유입 가능성 검토를 위해 Figure 6와 같이 LVDT 센서 결함 발생품의 유압작동기를 분해하여 수분유입 여부를 확인하였다. 유압작동기의 실린더 부위만 별도로 분해하여 실린더 조립체 내부를 확인한 결과 피스톤 Rod End 부위(①), LVDT 센서 프로브 부위(②), 내부 실린더(③), LVDT 센서 후면 코일부위(④) 에서 수분이 확인되었다. 또한, LVDT 센서 내부의 프로브와 코일 부위 분해하여 확인한 결과 Figure 7 과 같이 화살표 방향대로 코일 후면 부위에 LVDT 코일이 뒤로 밀리는 후 퇴현상이 발생하였으며, 이러한 현상에 의한 LVDT 센서 후면 몰딩 부위 밀림과 파손이 확인되었다.

유압작동기에 수분이 유입된 현상을 확인한 결과 운용 특성상 프로브와 코일부 사이에 수분이 유입 및 결빙되어 고착된 상태에서 작동기 구동 시 LVDT 센서 코일부 까지 동시에 움직임에 따라 후방으로 돌출 되거나 파손 된 것으로 판단하였다. 한편, LVDT 센서 후면은 하중을 받는 부위가 아니므로 고무재질로 몰딩 처리 되었다.

2.2.2.2 항공기 운용측면 분석

러더 유압작동기 LVDT 센서 결함 발생 전 항공기 주기 환경 검토를 위해 결함 당시 기상 자료를 확인하였다. 결함 발생 시기는 12월 말 ~ 1월 초 사이였고, 약 00여대 발생하였다. 결함이 다수 발생하였던 3~5일간 리베트먼트(Revetment, 항공기 외부 주기 장소)에 항공기 주기 당시 눈 적설량은 최대 45 cm 로 확인되었다. 이때, 외기 온도는 낮 온도 기준으로 영하 -12℃ ~ -13℃ 범위이었다. 또한, 항공기를 운용하는 부대 특성에 따라 우천 혹은 태풍 발생 시에는 행거(Hanger) 내부에 주기하거나 항공기 계류(Mooring, 결박)을 실시하고, 항공기 동체 세척 시에는 외부에서 동체로 물을 뿌리며 수행한다. 또한, 수분 유입 및 내부 수분 잔류 가능성 검토 결과 항공기 운용 중에 수분 유입의 가능성이 있지만 러더 작동에 의한 유압작동기의 기본적인 온도 상승 및 외부 공기 유입에 의해 유압작동기 외부로 배출(Vent)이 가능하다.

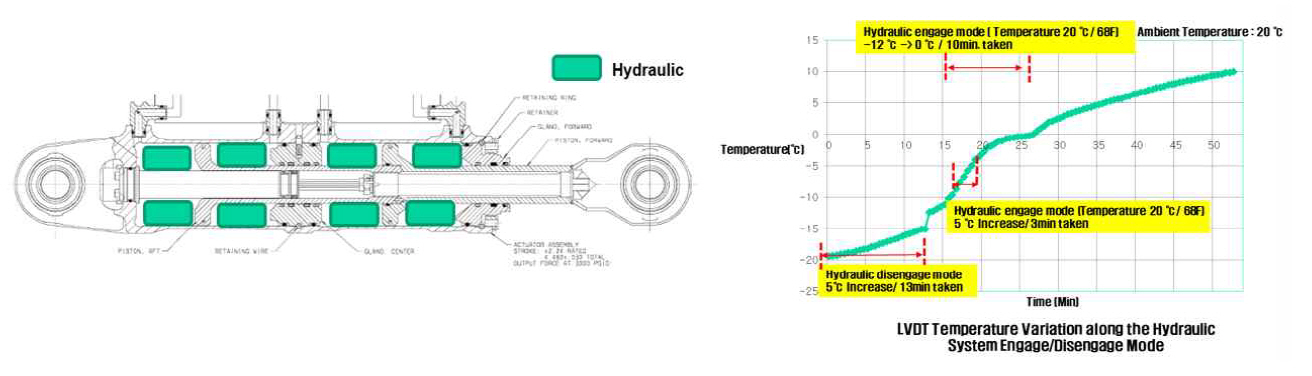

결함현상은 지상점검 중에만 발생하였으며 항공기 비행 중 유압유 온도는 약 37℃ 이상 유지됨에 따라, LVDT 외부에서 고온의 유압유가 둘러싸져 있는 형상이기 때문에 비행 중 외부 온도 저하에 따른 내부 결빙 가능성은 없다.(Figure 8 참조) 따라서, 유압작동기 내부로 수분 유입된 상태에서 저온에 장시간 노출 시 결빙이 되었을 때 LVDT 돌출 및 파손 결함이 발생 가능한 것으로 판단하였다.

2.2.2.3 러더 유압작동기 장착측면 분석

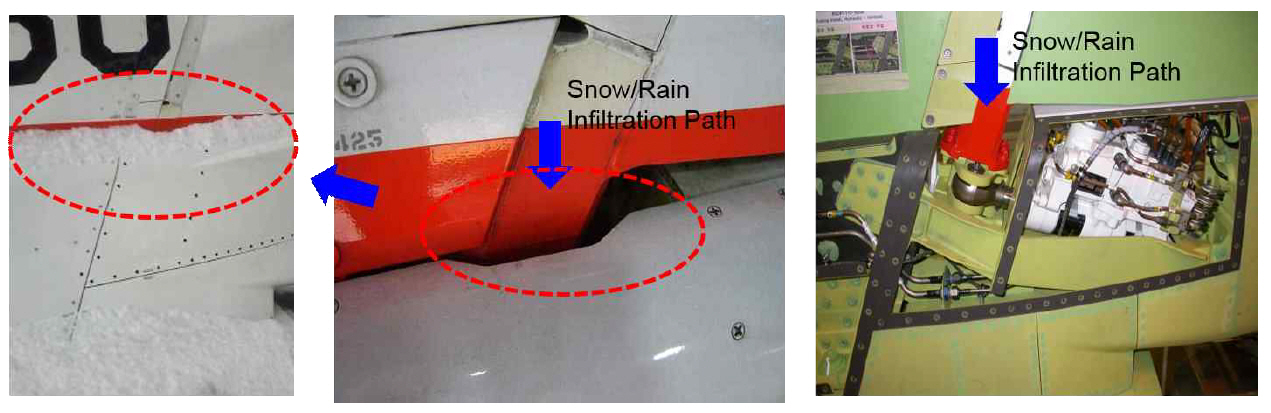

Figure 9과 같이 러더 유압작동기 작동 시 간섭을 방지하기 위해 외부 커버의 상부에 틈이 있음에 따라 눈 혹은 비가 유입이 가능한 형상으로 장착되어있다. 또한, 러더 유압작동기 장착 형상은 약 25도 정도 기울어진 상태로 장착되기 때문에 외부에서 유압작동기로 수분 유입이 용이한 형상으로 장착되어 있었다. 한편, 러더 유압작동기는 Figure 10과 같이 내부 진공 방지와 Piston Rod 회전 방지를 위한 Spacer Set(회전방지를 위한 부속품) 사이로 외부와 공기흐름이 가능하도록 설계되어 있으며, 이 부위로 수분이 유입될 가능성이 있다고 판단하였다.

2.2.3 수분 유입경로 검토 및 모사시험

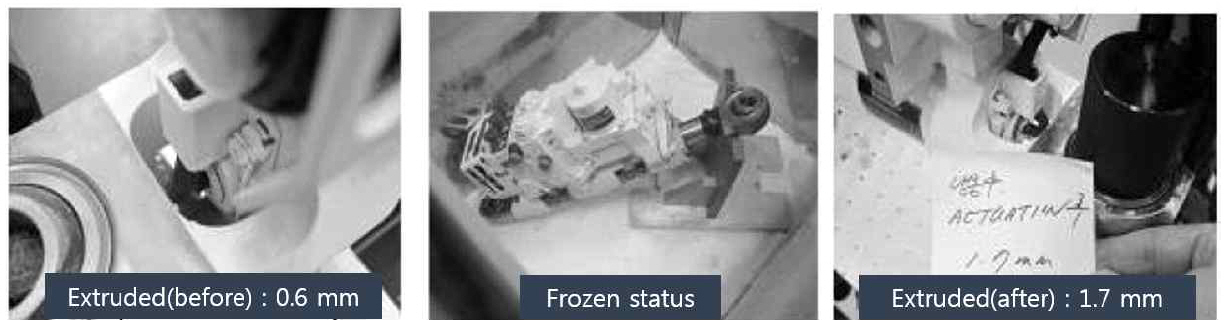

2.2.2와 2.2.3에서 LVDT 센서 돌출 및 파손 원인을 검토한 결과 내부 수분 유입 및 동절기 저온에 따른 수분 결빙 상태에서 프로브와 코일이 고착된 상태로 작동되어 결함이 발생한 것으로 판단하였다. 따라서, 이러한 사항을 확인하고 검증하기 위해 운용부대에서 제작업체로 제품 수리를 위해 리콜(Recall)된 결함이 발생한 유압작동기를 활용하여 결빙 시킨 후 재현을 수행하였다. 그 결과 초기 돌출량 0.6 mm 인 상태에서 결빙 재현 시험 후 1.7 mm 으로 추가 돌출 되었으며, 내부 확인결과 수분이 확인 되었다. (Figure 11 참조)

유압작동기로 수분 유입 여부를 확인하기 위해 유압작동기 제작업체 수락시험(제품 납품 전 최종확인 시험) 장비를 활용하여 Figure 12 같이 시험을 수행하였다. 먼저, 항공기 지상 주기 상태로 가정한 상황으로 수분을 주입하기 위해 항공기 장착 형상과 일치성을 고려하여 20~30도 기울어진 상태에서 수분을 분사하였다. 이때, 가혹한 조건 모사를 위해 Rod end 상부 바로위에 수분이 나올 수 있도록 출구를 위치 시켰으며, 그 결과 약 2 cc 정도의 수분이 침투 되는 것을 확인할 수 있었다. 두 번째로 항공기 러더 유압작동기 작동 상태를 가정한 상황으로 수분 주입 모사 시험을 수행하였다. 러더 유압작동 상태를 모사하기 위해 수락시험 장비를 통해 지속적으로 유압작동기 왕복 사이클링(Cycling, 최대 450회)을 수행함과 동시에 수분 분사기를 사용하여 Rod End 및 Spacer Set 주위에 임의로 약 370 ml 의 수분을 가하였다. 그 결과, 유압작동기 사이클링 시 발생되는 공기 흡입과정과 동시에 수분이 유입되었고, 내부 상태를 확인한 결과 약 1~2 cc의 수분이 유입되었음을 확인하였다. 이는 기존 유압작동기 LVDT 센서 결함상태와 매우 유사한 상태였다.

유압작동기 LVDT 센서 결함 원인파악을 위해 Fault Tree Analysis에 따라 각각의 항목을 검토한 결과, 유압작동기가 장착된 상태 및 항공기 운용 환경 및 결함 당시의 기후조건에 의해 수분 유입 및 결빙이 될 수 있고, 이에 대한 모사 및 재현 시험을 통해 동일한 결함이 발생할 수 있다는 결론을 도출하였다.

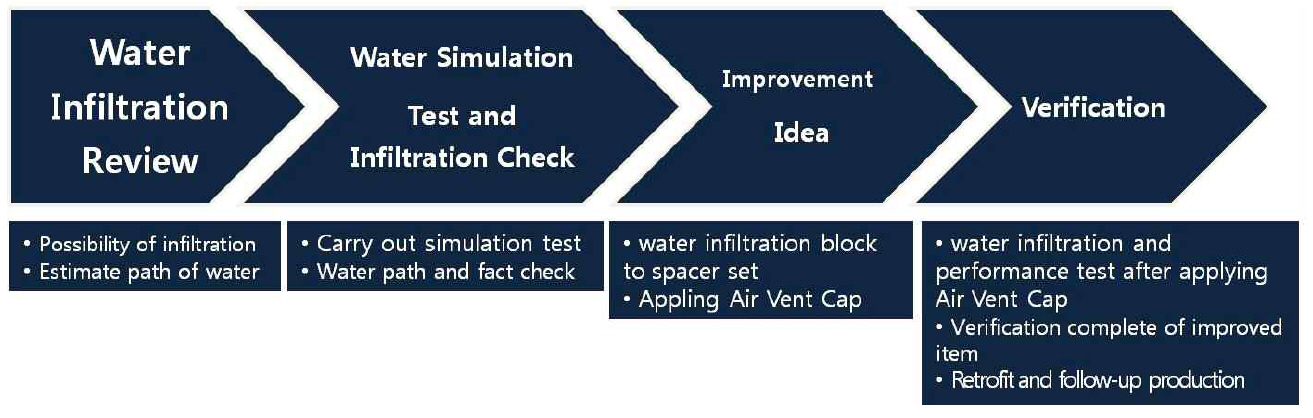

2.3 형상개선

2.2에서 수행한 유압 작동기 결함 현상파악 및 문제점 제시를 토대로 개선사항을 제안하고 이를 검증한 절차표를 Figure 13에 나타내었다. 유압작동기로 수분 유입 경로 및 수분 유입 사실이 내부 상세 확인결과 확인되었기 때문에 이를 개선하기 위한 사항으로 수분 유입의 원천 차단을 위한 개선사항을 제시하였다. 또한, 개선사항에 대해 적용가능성과 적용 후 유압작동기 작동 신뢰성, 수분 차단 여부를 모사시험을 통해 검증하였다.

2.3.1 개선제안 및 실시

러더 작동기 수분 유입 차단을 위해서 Figure 14. 와 같이 작동기 Rod End 부위에 Spacer Set을 둘러싸는 형상의 기계가공품인 Air Vent Cap(이하 AVC) 장착 방법을 고안하였다.

이는 Rod End 부위에 장착되어 수분 유입을 막기 위한 형상 및 장착성을 고려한 설계개선 방법이었다. AVC의 재질은 수분에 의한 변화를 방지하기 위해 내부식성을 생성해주는 크롬산 아노다이징(Anodizing) 표면처리가 수행된 알루미늄합금(AL6061-T6)을 사용하였다. 한편, AVC 설계의 고려사항은 장착이 용이하도록 장착성과 유압작동기의 작동에 영향이 없는 간섭영향성 그리고 무게에 의한 영향을 최소화하기 위해 중량영향성을 최대한 고려하여 설계하였고, 기계가공을 통해 형상을 제작하였다. 또한, 수분 침투 가능 부위인 Spacer Set 주변을 감싸는 형상과 유압작동기 공기흐름 유지를 위해 하부에 공기 흐름구 2곳을 생성하였다. 수분 흐름 유로 가공으로 인한 수분 영향을 최소화할 수 있도록 하였고, AVC와 유압작동기 접촉부위에 실런트를 도포하여 부수적인 수분 침투를 차단하였다. 마지막으로 풀림 방지를 위한 상부 및 하부 볼트 체결식으로 제작하였으며 안전 측면에서 풀림 방지를 위한 Safety Wire를 적용하였다.

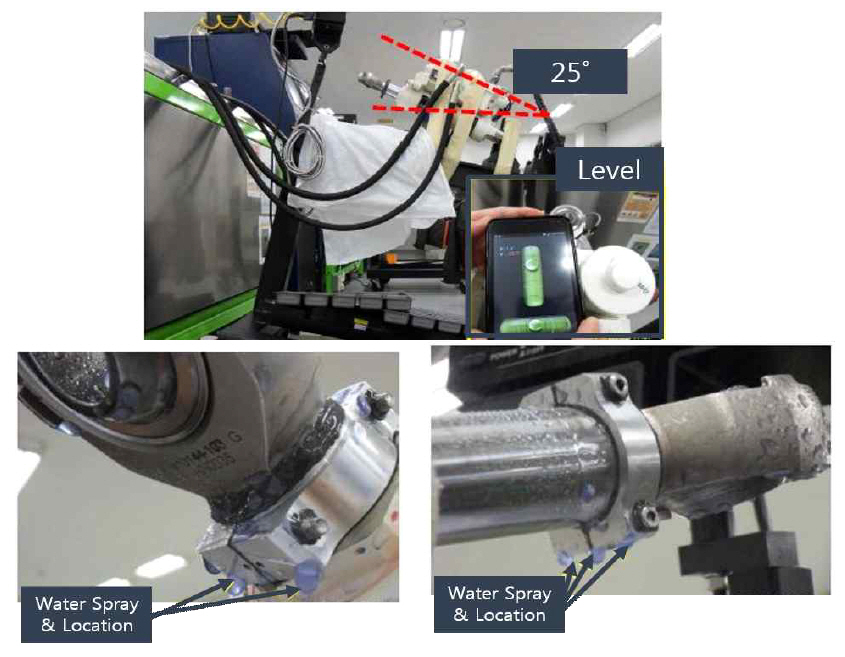

2.3.2 개선사항 검증 및 표준 적용

유압작동기에 형상개선을 위한 AVC 장착 후 수분 유입 여부 및 성능 영향성 확인을 위한 시험을 수행하였다. 수분침투 모사 시험을 위해 항공기 장착상태와 동일하게 25도 정도 기울인 상태로 AVC가 장착된 유압작동기를 성능시험 장비와 연결하여 반복 운동 사이클링을 수행하였으며, 이와 동시에 수분을 분사하였다. 시험 완료 후 최종 분해 후 유압작동기 Spacer Set 표면 및 LVDT 내·외부, 유압작동기 내부 표면에 수분 침투 여부를 확인하였으며, 유압작동기 내부에 수분이 없음을 확인하였다. 또한, 기존 절차에 따라 유압작동기 수락시험 항목 및 항목별 요구조건에 따라 성능시험을 수행한 결과 개선 전 제품과 변동사항이 없는 것을 확인하였다. (Figure 15 참조)

한편, AVC가 적용되어 형상이 개선된 유압작동기가 개선사항 검증을 완료한 후 결함 발생 항공기를 포함한 운용항공기에 전수 적용하였으며, 동일한 계열의 양산항공기에 설계개선이 완료된 제품을 적용하도록 정부 차원의 검토위원회를 통해 조치되었다.

3. 결 론

본 연구에서는 수분 유입에 의한 결빙으로 LVDT 센서가 돌출 및 파손되는 현상이 발생하였고, 이를 개선하기 위한 일련의 품질개선 연구를 수행하였다. Fault Tree Analysis를 통해 체계적인 결함원인 분석 및 시험을 수행한 결과 다음과 같은 결론을 얻었다.

(1) LVDT 센서 돌출 및 파손 결함은 수분 유입 및 결빙에 의한 원인으로 분석 되었다. 그 이유는 결함품 빙결 재현시험 결과 추가 돌출이 되었고, 결함품에서 수분이 발견되었으며 항공기 운용 환경을 검토한 결과 수분유입이 가능한 상태였다. 또한, 동절기 온도를 고려하였을 때 눈 혹은 비로 인해 유입된 수분이 빙결되어 유압작동기 작동 시 고착된 LVDT Probe와 Coil 부가 함께 LVDT 후면부로 돌출 된 것이다.

(2) 원인파악을 완료한 이후에 동일한 결함 재발방지를 위해 설계개선을 수행하였다. 설계 개선은 수분 유입이 가능한 경로를 검토하고 모사시험을 수행한 결과로 유압작동기 Rod End의 Spacer Set 부위로 수분 유입이 가능하기 때문에 해당 부위에 Air Vent Cap을 설치하여 수분 유입을 원천 방지하도록 하였다. Air Vent Cap을 설치한 후 실효성 검증을 위해 장착 후 수분 침투 모사 시험을 수행하였으며, 수분 침투 여부 확인결과 유압작동기 내부에 수분이 없음을 확인하였다. 또한, Air Ven Cap 장착 전/후 유압작동기 성능 신뢰성 확인을 위해 기존 제품과 동일한 방법과 항목으로 성능시험을 수행하였고 기존 제품과 동일한 성능을 보임을 확인하였다.

(3) 향후 국내에서 개발하는 차세대 한국형 항공기 개발 시 본 연구에서 다룬 운용 중에 발생할 수 있는 결함사항 및 개선사항과 더불어 개선을 하는데 있어서 수행된 고장탐구 방법을 과거사업으로부터 얻은 교훈을 통해 향후 개발 사업에 반영(Lessons-learned) 하여 설계단계에서 동일한 실수가 반복되지 않기를 희망하며, 이러한 과정을 거쳐 축적된 기술을 통해 신뢰성 높은 무기체계를 개발하는데 본 논문의 결과가 활용되기를 기대한다.