1. 연구목표 및 배경

반도체 산업은 과거 개인용 컴퓨터에서부터 산업의 발전과 더불어 모바일, 가전, 자동차까지 그 수요가 다변화되고 고도화되어 시장규모가 급격하게 성장하고 있다. 또한 첨단기기의 활용이 증가되고 이에 따라 반도체 소자의 고집적화가 요구되고 있다. 소자의 고집적화는 초미세크기의 선폭이 필요하게 되어 이를 제어하기 위한 기술도 고도화가 되어가고 있다. 선폭이 미세해짐에 따라 수율에 대한 영향은 커지고 반도체 공정에서의 수율 향상은 매우 중요한 요소로 자리하고 있다. 수율은 일반적으로 투입대비 출력으로 정의되고 반도체 산업에서 수율은 웨이퍼 당 생산가능한 칩 개수로 정의되고 있다.

반도체 제조 기업들은 수율향상을 위해 다양한 방법들을 강구하고 있으며 복잡한 공정을 관리하기 위한 모니터링 시스템을 도입하여 공정을 제어하고 데이터를 생성하고 있다. 반도체 공정에서 수율관리는 200~300개 되는 수많은 공정과 각 공정에서 설비조건과 공정조건 등으로 매우 복잡하게 얽혀있는 문제이기에 이를 풀기위한 다각적인 노력을 기울이고 있으나 기존의 통계분석적인 방법이나 엔지니어의 경험적 분석방법으로는 해결하지 못하는 한계를 보이고 있다.

본 연구에서는 수율을 분석하기 위하여 특정 제품을 선정하고 이 제품의 수율에 영향을 줄 수 있는 주요한 요인을 선정하기 위하여 반도체 엑티브 영역에서 가장 영향을 많이 줄 수 있다고 판단되는 6개 주요 영향요인을 선정하여 3개월간의 데이터를 수집하였다. 이를 분석하기 위하여 먼저 기존의 수율분석 방법으로 사용되었던 변수들간의 관계와 수율과의 관계성을 분석하는 단변량 분석방법을 활용하여 수율 영향 요인을 분석해보았다. 하지만 유의미한 인자들이 도출되지 않아 다변량 분석방법인 군집분석을 활용하여 변수에 대한 군집을 형성하고 형성된 군집과 변수와의 관계를 통해서 주요한 인자를 도출하였다. 선정된 주요한 인자와 수율과의 관계를 확인하고 반응표면 분석법을 활용하여 선정된 인자들의 최적 조건을 찾고 수율을 향상할 수 있는 공정조건에 대한 제어방안을 제시하고자 한다.

본 논문은 2장에서는 반도체 수율 향상과 연계된 연구에 대한 관련 문헌을 살펴보고, 3장에서는 연구방법 및 절차에 대해서 다루고 4장에서는 현장의 데이터를 활용하여 수율에 영향을 주는 인자에 대한 도출을 다변량 분석과 반응표면분석을 활용하여 분석하는 방법에 대한 소개와 공정제어 방법을 다루었다. 5장에서는 연구결과를 전체적으로 요약한다.

2. 관련 문헌연구

반도체 수율 향상은 반도체 제조업에서 회사 수익과 밀접한 관련이 있는 매우 중요한 요소이므로 이에 대한 연구는 활발하게 지속적으로 연구되어 왔다. 수율은 복합적인 요소들이 작용하는 매우 많은 변수들이 작용하고 있기 때문에 Chunningham et al.(1995)은 서로 다른 반도체 제조 공장의 환경을 대표하는 변수를 이용하여 선형회귀 모델을 활용한 팹(FAB : Fabrication) 전체 수율을 예측하는 모델을 구축하였고, Krueger et al.(2011)은 반도체 제조공장의 결함 계측 데이터를 기반으로 일반화 된 선형모델을 사용하여 수율을 예측하는 모델을 구축하였다. Shin and Park(2000)은 팹 공정에서 발생된 공정변수를 이용하여 변수선택기법, 인공신경망기법(Artificial Neural Network), 메모리기반추론(Memory Based Reasoning) 기법을 사용하여 랏 단위 프로브 수율을 예측하는 모델을 구축하였다. Sohn and Lee(2012)는 프로세스 제어 모니터링 변수와 다양한 프로브 빈(Probe Bin)변수 간의 관계를 표준상관 분석을 통해 성능 산출량을 극대화 하여 수율향상과 반도체 공정을 최적하기위한 방법론을 제안하였다. Chien et al.(2007)은 팹 공정에서 측정된 데이터를 변수로 이용하여 K-평균군집분석, Kruskal-Wallis 검정, 의사결정나무기법을 사용하여 랏 단위 프로브 수율을 예측하는 모델을 구축하였다. Hsu and Chien(2007)은 반도체 제조에서 특정 오류 패턴을 제시하는 웨이퍼 빈 맵(WBM:Wafer Bin Map)에서 자동으로 패턴을 빠르게 추출하여 반도체 제조의 수율을 향상시키기 위해 공간 통계와 적응적 공명이론 1 신경망(Adaptive Resonance Theory 1 neural networks)을 통합하는 하이브리드 데이터 마이닝 접근법을 제안하였다.

현재 반도체 제조공정에서 발생하는 불량을 분석하고 제어하기 위한 다양한 방법들이 개발되고 제안되고 있다. Baek and Han(2003)은 팹 공정을 마친 웨이퍼에 불량칩이 지리적으로 특정 위치에 집중적으로 발생하는 현상을 육안검사 대신 군집분석을 이용하여 데이터로부터 자동 판별할 수 있는 방법을 제안하였다. 다음으로 연속패턴분석, 분류분석, RBF(Radial Base Function) 기법을 적용하여 수율 저하의 원인이 되는 문제 장비나 문제 파라미터를 신속 정확하게 파악할 수 있도록 해줄 뿐만아니라 공정 진행 중인 제품의 미래 수율을 예측할 수 있도록 지원하는 방법을 제안하였다. Nam and Kim(2015)은 팹 공정에서 생성된 가상계측 데이터를 기반으로 데이터의 전처리, 데이터의 불균형 문제를 해결한 후 데이터마이닝 분류 알고리즘을 통해서 웨이퍼 단위로 수율을 판별 할 수 있는 예측 모델을 제안하였고 An et al(2009)은 Stepwise-SVM (SSVM)방법론을 도입하여 반도체 제조 현장 데이터에 대한 고수율 및 저수율을 검출하기 위한 새로운 효율적인 수율 분류의 방법을 제시하였다. Chung(2014)은 사파이어 웨이퍼의 파손을 방지하기 위한 슬러리 제조기술로 화학적-기계적 연마(CMP: Chemical Mechanical Planarization)공정의 신뢰성 향상 및 분산안정성과 유효기간 증대를 위한 연구를 하였다.

반응표면분석에 관한 연구로는 Lee(2004)은 다구찌의 제어 및 잡음 요인에 대한 실험에서 다중 특성 최적화 문제를 다루기 위해 다중반응 표면 모델링 및 분석 기법을 제안하였다. Park et al(2018)은 대기오염물질 배출 허용 기준을 만족시키기 위해 반응표면법과 미니텝 소프트웨어를 이용하여 분석한 후 질소산화물 일산화탄소에 대한 예측모형을 얻고 반응 최적화 도구를 사용하여 각 입력변수들에 대해 현재 소성공정 운전범위 내에서 최적 공정조건을 설정을 제안하였다.

반도체 생산 공정에서 발생되는 여러 가지 공정변수와 수율과의 연관성 분석은 다양하게 시도되고 있지만 분석된 공정변수를 수율향상을 위한 공정제어에 대한 연구는 아직 미흡한 상황이다. 본 연구에서는 군집분석 및 반응표면분석법을 활용하여 수율 영향인자를 도출하고 도출된 인자들에 대한 공정제어 방안을 제시하여 그 의미를 찾고자 한다.

3. 연구방법 및 절차

3.1. 연구대상 제품소개

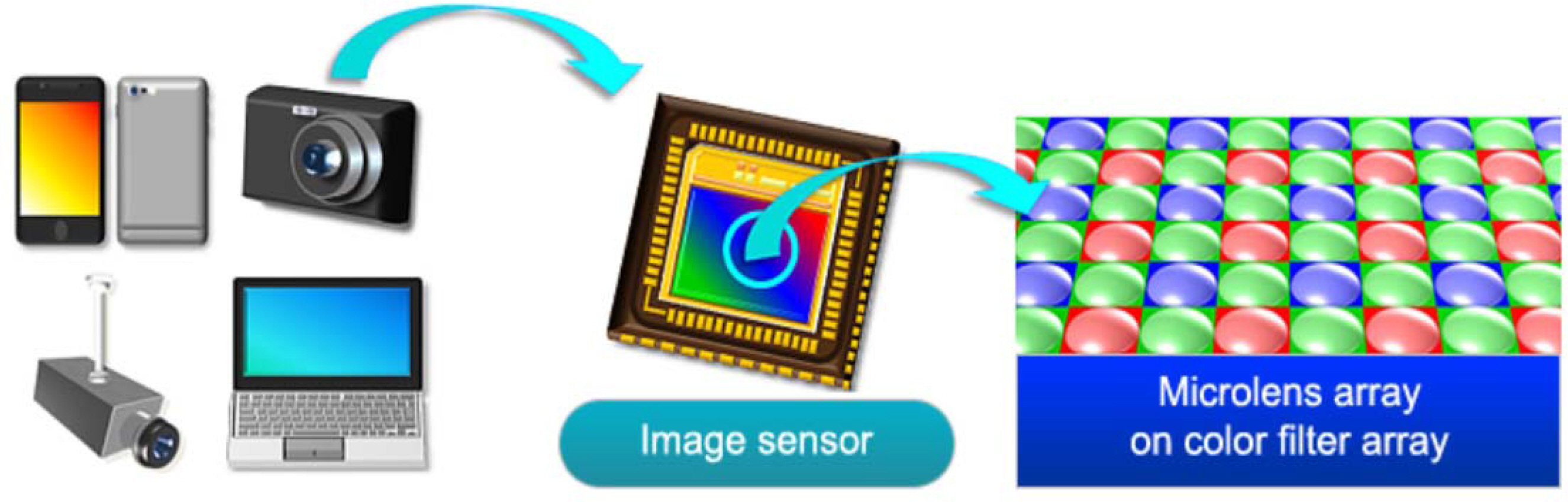

본 연구에 활용된 반도체 제품은 비메모리 반도체에서 CIS(CMOS Image Sensor)에 적용되는 제품을 대상으로 연구하였다. 이미지 센서는 광자를 전자로 전환하여 디스플레이로 표시하거나 저장장치에 저장할 수 있게 하는 반도체로서 수광신호를 전기신호로 변환시키는 수광소자, 변환된 전기신호를 증폭 및 압축하는 픽셀회로 부분과 이렇게 전 처리된 아날로그신호를 디지털로 변환하여 이미지신호를 처리하는 ASIC 부분으로 구성되며, 전하결합소자(CCD: Charge-Coupled Device, CMOS, CIS 등의 종류가 있다. CMOS 이미지센서는 각각의 Pixel 내부에 내장된 Source Follower에서 전하가 전압으로 바뀌어 외부로 출력된다. 좀 더 구체적으로 살펴보면, 빛에 의해 발생한 전자를 각 화소 내에서 전압으로 변환한 후에 여러 CMOS 스위치를 통해 출력하는 것이 CIS이다. 이러한 이미지 센서의 적용분야는 디지털카메라, 휴대 전화 등 가정용 제품만이 아니라 병원에서 사용하는 내시경, 지구를 돌고 있는 인공위성의 망원경에 이르기까지 매우 광범위하다.

CIS는 일반 반도체공정인 기존 System LSI 공정을 그대로 사용할 수 있고, 아날로그/디지털 회로의 집적화가 가능하여 소비전력, 제조비용, 사이즈 등에서 장점이 있고 주변회로를 원칩화 할 수 있어 소형화 및 관리가 용이하므로 일반 소형 휴대폰을 중심으로 빠르게 성장하고 있다. 최근 휴대폰의 수요가 급증함으로 인해 카메라 폰에 사용되는 디지털 이미지센서 역시 폭발적인 수요에 대응해가고 있다. Figure 1은 CIS의 활용분야와 반도체 공정에서 제조하는 픽셀 배열(Pixel Array)에 대한 모습이다.

3.2. 연구대상 제품의 제조공정소개

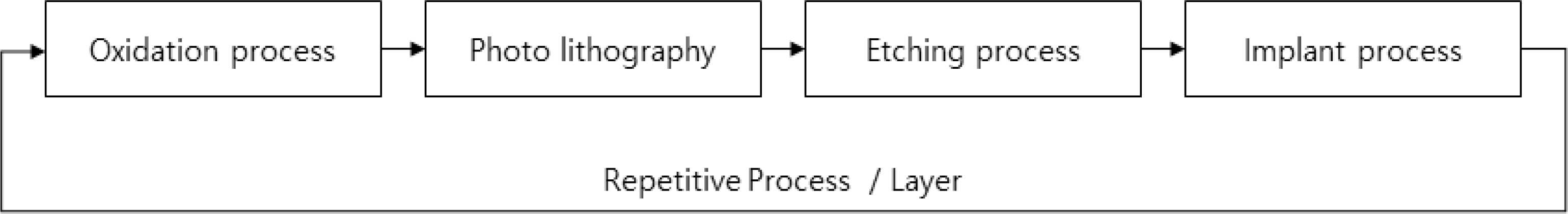

반도체 제조공정은 크게 구분해보면 일반적으로 Figure 2에서와 같이 산화공정(Oxidation), 사진공정(Photo-lithography), 식각공정(Etch), 주입공정(Implant) 등으로 이루어져 있다.

산화공정은 실리콘 웨이퍼에 고순도의 산화막을 형성하는 단계로 실리콘 웨이퍼의 규소(Si)원자와 산소(O) 원자가 화학적으로 결합하여 이산화규소(SiO2)라는 산화막을 형성하는 것을 의미한다. 사진공정은 반도체 동작에 필요한 회로가 설계되어져 있는 마스크(Mask)를 이용하여 도포, 노광, 현상 공정을 통하여 웨이퍼 표면에 감광제(Photo Resist)로 회로를 만들어 준다. 감광제로 형성된 회로는 식각할 때 감광제로 가려진 막질이 식각되는 것을 막아주고 이온주입 공정에서는 감광제로 덮힌 부분이 이온주입이 되지 않도록 하는 역할을 한다.

식각공정은 웨이퍼 위에 형성된 감광제의 패턴대로 실제적인 형상을 갖추기 위해 감광액이 없는 부분의 막을 깎아내고 불필요하게 된 감광막 패턴을 화학반응에 의해 제거하는 공정이다. 주입공정은 이온을 생성시킨 후 일정한 에너지(Energy)로 가속시켜 웨이퍼에 일정하게 주입하는 공정이다. 이온 주입기술은 열확산 공정과 더불어 실리콘(Silicon) 기판 속으로 불순물을 주입시키기 위한 공정이다(Baek and Han, 2003).

3.3. 연구모형

본 연구에서 연구모형은 Figure 3과 같다. 먼저 연구의 수행범위를 반도체 제조 공정 중 게이트(Gate)를 형성하는 공정단계로 정의하고 각 공정 수행 중 발생되는 중요 데이터를 수집하였다. 수집된 데이터를 활용하여 수율과의 연계성 분석을 위해 현장에서 진행된 공정데이터 3개월의 데이터를 추출하여 수집하였다. 모델을 통해 도출된 주요한 인자에 대해 평가하고 공정제어를 통한 수율향상 방법을 제시하였다.

데이터에 대한 수집은 반도체 제조공정에서 실측된 데이터를 기준으로 전처리과정을 거친 데이터로 분석하였다. 단변량 분석에서는 각 변수에 대한 그래프 분석을 통하여 시간에 따른 경향이나 주기 등을 확인하였고 회귀분석을 통하여 변수와 수율과의 관계를 규명하였다.

다변량 분석에서는 변수들 간의 거리행렬을 통하여 군집을 형성하였고 형성된 군집에 따른 변수들의 경향 등을 확인하기 위하여 그래프 분석을 수행하였다. 군집중심과 수율과의 관계를 규명하기 위하여 분산분석을 수행하였고 최적조건을 설정하기 위해 반응표면분석법을 사용하여 인자의 최적조건을 규명하고자 하였다. 마지막으로 선정된 중요인자에 대해 최적의 수율을 확보할 수 있는 인자의 조건을 공정제어를 통해 구현하는 방법을 제시하고자 한다.

3.4. 변수설정

각 로트가 산화, 사진, 식각, 주입 등 단위공정을 진행한 후에는 해당 단위공정이 원하는 스팩(Specification)대로 잘 진행되었는지 확인하기 위해 계측장비를 통해 임계치수(CD: Critical Dimension), 두께(thickness)등을 계측하여 자동으로 데이터베이스에 저장된다. 데이터 분석을 위해 수율에 영향을 줄 수 있는 주요한 6개 인자는 담당엔지니어가 제조 과정에서 반도체의 기능에 큰 영향을 주는 인자들로 선정하였다. 데이터 수집은 로트단위로 수집된 데이터를 기준으로 하였다. 수집된 데이터에 대한 설명은 Table 1과 같다.

4. 분석

4.1. 단변량분석

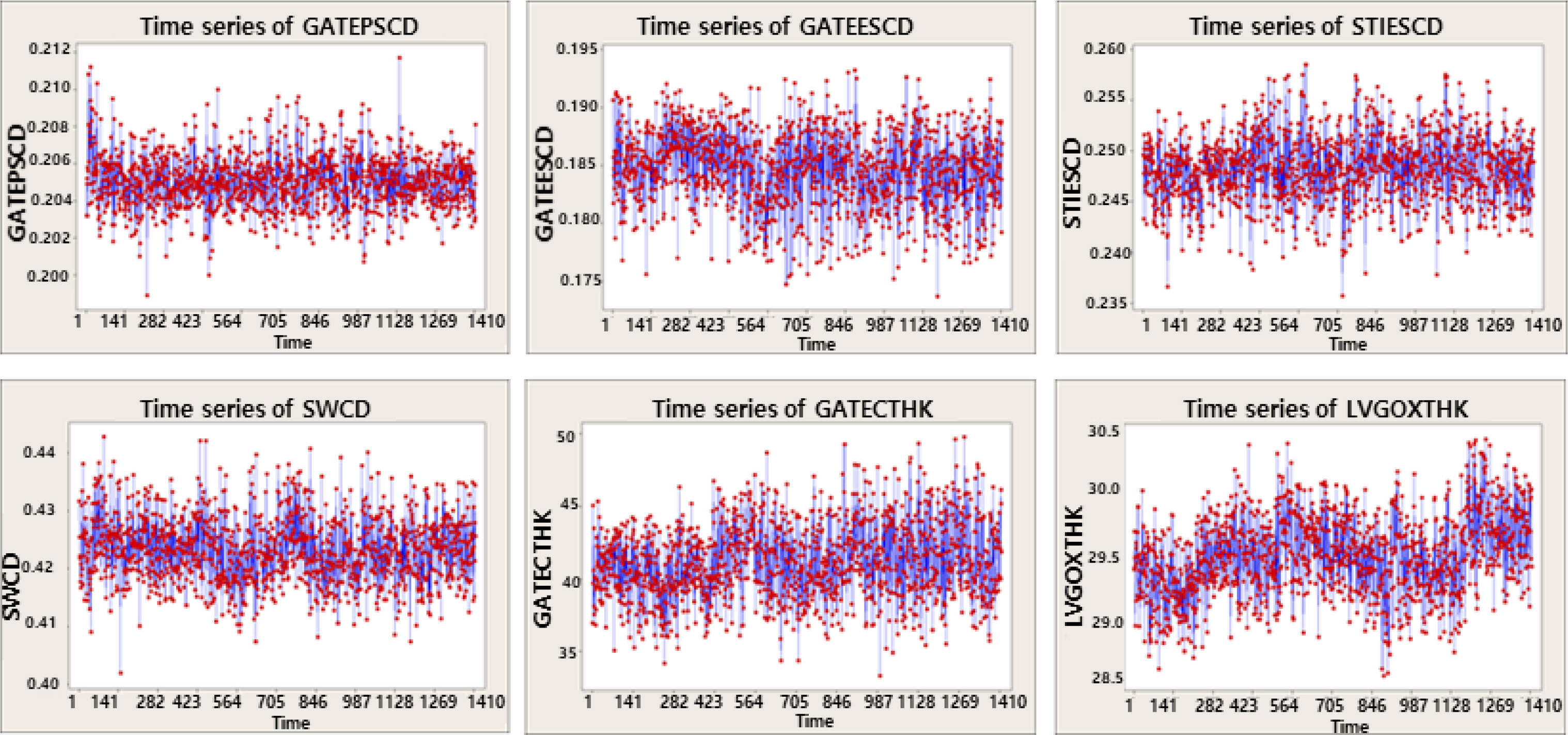

입력변수 6개와 출력변수 1개에 대한 시간에 따른 경향이나 특정한 패턴 유무를 확인하기 위하여 Figure 4의 시계열도를 통하여 확인하였다.

시계열도 확인결과 각 인자들은 시간에 따른 특이한 패턴이나 경향을 보이지 않고 있으며 데이터들이 모두 랜덤한 경향을 보이고 있다. 즉 수율과 연계할 수 있는 특정적인 패턴이나 경향을 보이고 있지 않다.

다음은 각 인자들의 수율과의 관계 및 영향도를 확인하기 위하여 회귀분석을 실시하였다. 회귀분석의 분산분석(ANOVA) 결과는 Table 2와 같고 회귀분석 모형의 요약은 Table 3과 같다.

회귀분석의 분산분석 결과를 해석하면 GATECTHK는 P-값 0.000으로 유의하고 GATEESCD는 P-값 0.082로 유의수준 0.1을 기준으로 판단하면 유의하다고 판단할 수 있다. 그러나 R-제곱(수정)값을 확인해보면 인자에 대한 설명력이 15.99%로 매우 낮은 설명력을 보이고 있고 데이터에 대한 정규성도 확보가 되지 않는 상태이므로 유의한 인자를 찾았다고 판단할 수 없다.

4.2. 다변량분석

4.2.1 군집분석

군집분석은 데이터 중에서 유사성을 가지는 집단으로 군집하여 각 군집의 유형별 특성을 파악하여 데이터 구조를 이해하는 분석기법이다. 즉, 데이터의 양이 많은 경우, 하나하나의 관찰치를 요약하여 이해하는 것보다는 전체 데이터를 유사성을 가지는 군집별로 구분하여 전체의 데이터를 보기보다는 형성된 각 군집들을 분석하여 빠르고 효율적으로 전체 데이터의 의미 있는 정보를 파악할 수 있다.

4.2.3 군집에 따른 그래프 분석

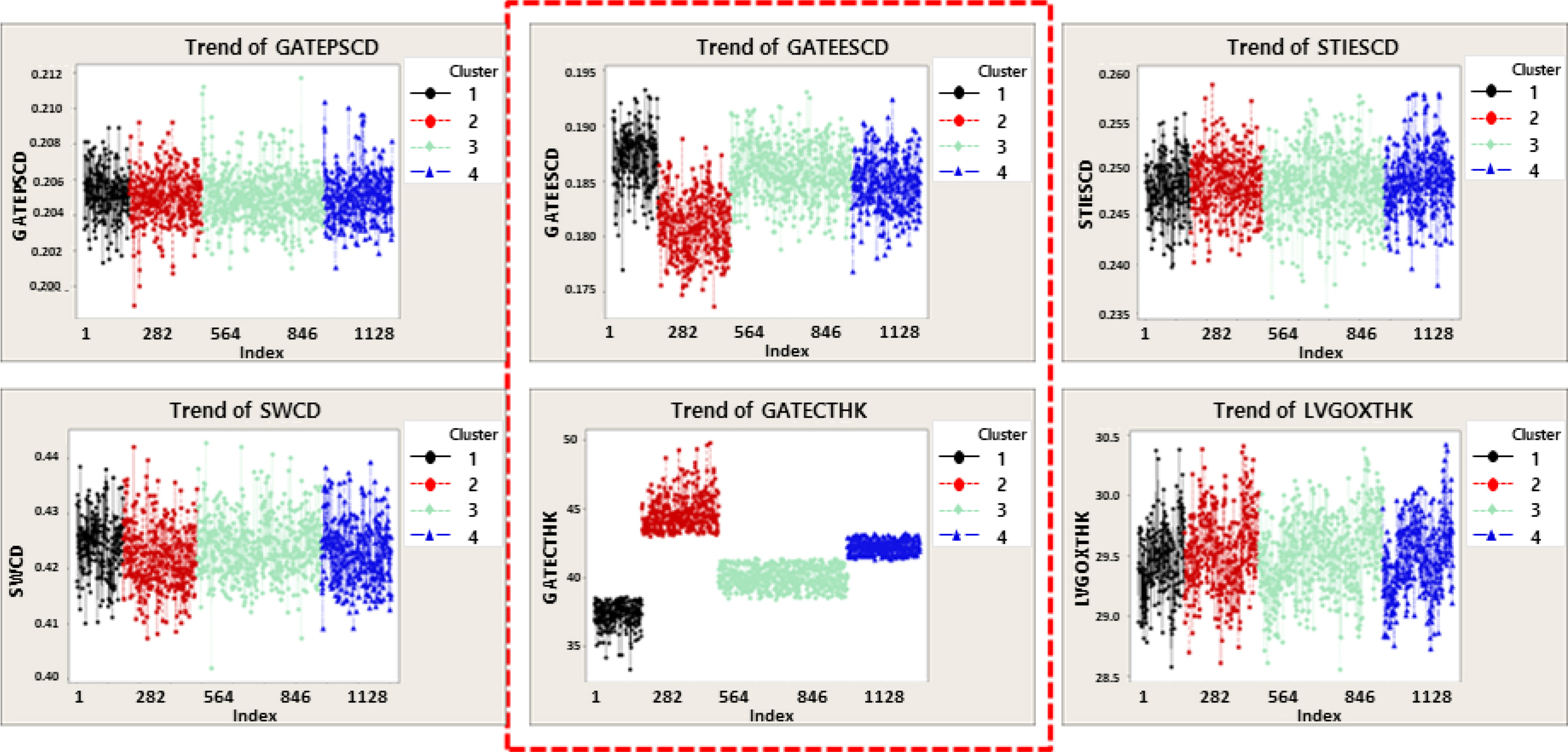

군집에 따른 인자들의 특성과 경향을 확인하기 위하여 변수별로 군집 간 경향 확인을 Figure 5와 같이 실시하였다.

각 변수별로 군집 간 특이점을 확인해 본 결과 4개의 인자에서는 별다른 특이점이 보이지 않았으나 GATEESCD와 GATECTHK의 변수에서 군집별로 특이한 경향을 나타내는 일정한 패턴을 가지고 있음을 알 수 있다.

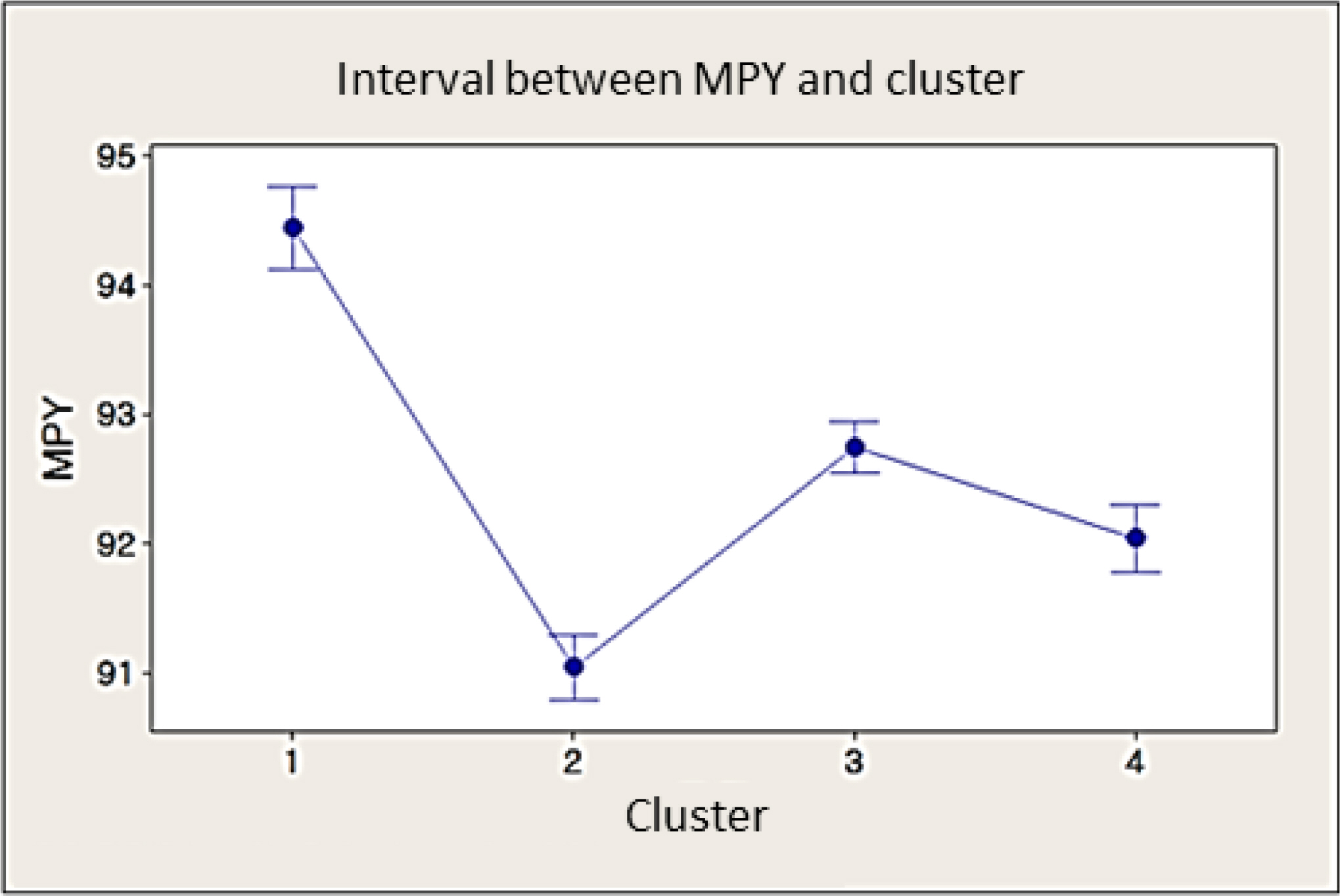

이러한 결과를 근거로 인자들의 군집특성과 MPY와의 관계를 확인하기 위하여 군집에 따른 수율과의 관계를 분산분석을 통하여 확인하였다. Table 6는 분산분석 수행결과이고 모형의 요약은 Table 7과 같으며 군집의 기술통계량은 Table 8과 같다. MPY와 군집의 구간 그림은Figure 6에서 보여주고 있다.

분산분석 수행결과 군집에 따라 수율에 영향을 주는 것으로 확인되었고 군집 특성에서 군집1의 경우 수율이 가장 높은 결과를 보이고 있고 군집 2에서 수율이 가장 낮은 특성을 보이고 있음을 알 수 있다.

이러한 군집특성에 영향을 주는 인자와 수율과의 관계를 정리해 보면 Table 9와 같이 정리해 볼 수 있다.

각 변수들과 수율의 군집 중심을 기준으로 수율에 영향을 주는 그룹 특성을 비교해 보면 GATEESCD가 높을수록, GATECTHK는 두께가 낮을수록 높은 수율을 가지는 특성을 나타내는 것을 알 수 있다.

4.3 공정최적화

4.3.1 반응표면분석

실험을 실시한 후에 얻어지는 반응 특성치에 대해서 이에 영향을 미치고 있는 원인이 어떠한 관계가 있는지를 경험적 또는 이론적으로 명확히 알아내기는 매우 힘들다. 특성치에 영향을 미치는 원인은 무수히 많을 수 있고, 재료, 실험장치, 작업자의 숙련도 등의 차이에서 오는 다양한 산포가 존재하며, 환경조건의 변동, 표본오차(sample error) 등에 의해서도 특성치는 영향을 받기 때문이다(Lee et al. 2015).

실험계획법은 어떤 요인이 반응에 유의한 영향을 주고 있는가를 파악하고 그 영향력의 크기를 판단하며, 또한 유의한 영향을 미치는 요인들이 어떠한 조건을 가질 때 가장 바람직한 반응을 얻을 수 있는 가를 알아낼 수 있는 통계적 방법론이다. 실험에서 특성치 데이터의 산포에 영향을 줄 수 있는 무수한 원인들 중에 실험에 직접 관련되는 원인을 인자(factor)라고 부른다(Lee et al. 2015).

실험을 통해 파악하고자 하는 것은 검정과 추정, 오차항 추정, 얻고자 하는 반응일 때 영향을 미치는 인자들이 어떤 조건인가를 알아내기 위하여 최적 반응 조건의 결정 실험을 한다.

4.3.2 반응표면 분석법을 활용한 최적화

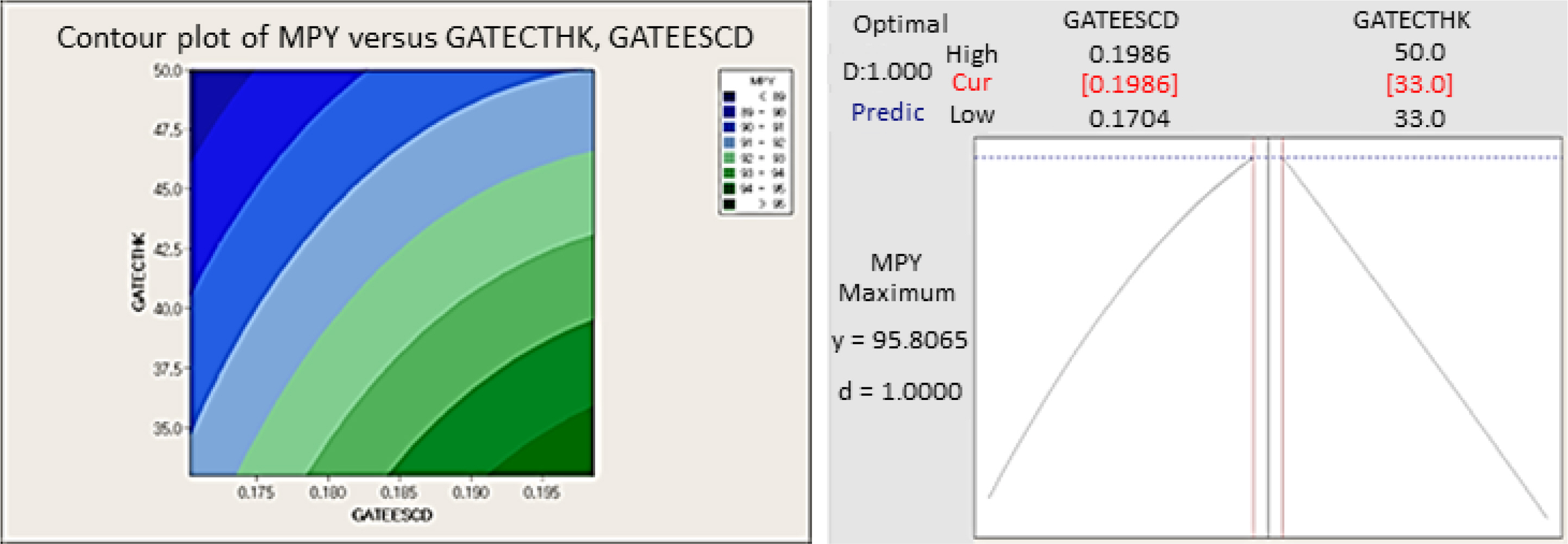

군집분석을 통해 선정된 수율에 영향을 주는 인자인 GATEESCD와 GATECTHK에 대한 최적 조건을 찾기 위해 Table 10과 같이 반응표면 분석을 실시하였다.

Table 11.

Model summary of Response Surface Method of GATEESCD, GATECTHK

| S | R-Square | R-Square (modified) | R-Square (predictive) |

|---|---|---|---|

| 0.534697 | 95.17% | 91.71% | 89.81% |

분산분석 테이블을 해석해 보면 GATEESCD와 GATECTHK는 수율에 선형관계의 영향을 주고 있으며 인자 간에 곡선의 관계나 교호작용은 영향도가 낮은 것으로 해석된다.

인자에 대한 최적조건을 확인하기 위하여 Figure 7과 같이 등고선도와 반응최적화 도구를 확인해보면 GATEESCD는 클수록 GATECTHK는 작을수록 높은 수율의 결과를 보여주고 있어 최적점의 위치는 두 인자의 스펙(Spec)을 고려하여 GATEESCD는 0.190um을 목표(Target)으로 하고 GATECTHK는 35Å으로 제어하면 목표로 하는 93% 이상의 수율을 얻을 수 있는 조건이 될 수 있다. 이러한 조건을 얻기 위해서는 각각의 공정에서 최적의 값을 얻을 수 있는 공정제어가 필요하다.

4.4 공정제어

4.4.1 공정제어방법

임계치수와 두께에 영향을 주는 공정을 확인하여 두 변수를 제어하는 방안을 제시하고자 한다. 수율 향상을 위해서는 각 공정변수에 대한 제어가 매우 중요한데 이를 제어하기 위한 방법은 다음과 같이 각 개별 변수를 제어하는 방법으로 제시하고자 한다. Figure 8은 공정진행과 함께 측정된 데이터를 통한 공정제어 방법을 보여주고 있다.

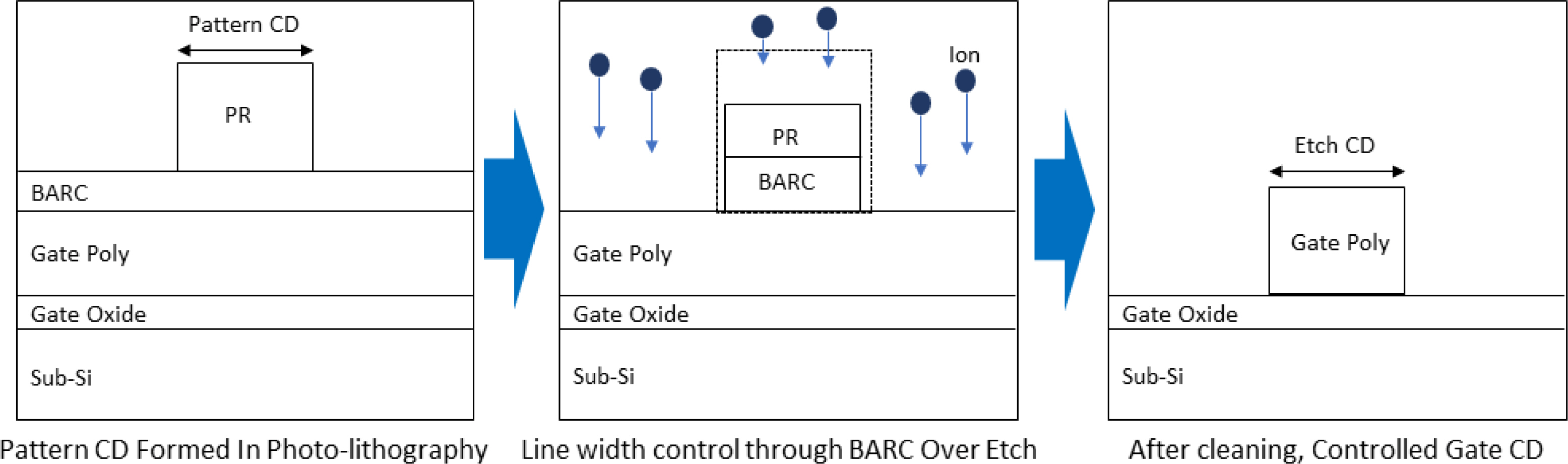

4.4.2 GATE CD 제어방법

식각 공정은 바크(BARC:Bottom-Anti-Reflect-Coating)를 식각하는 공정과 폴리를 식각하여 소자를 만들기 위한 공정으로 나뉜다. 바크를 식각하는 공정은 바크 제거 과정 중 자르면서 목표로 하는 부분의 선폭을 맞추는 공정으로 먼저 하부 층을 폴리실리콘으로 엔드포인트(endpoint)를 잡은 후 과식각(over etch)을 시간으로 제어하여 원하는 선폭을 형성한다.

폴리 식각공정은 BT(Breakthrough), 주식각, 과식각의 순서로 진행되어 소자가 만들어진다. BT단계는 플로린(F) 계열의 가스를 이용하여 폴리위에 형성된 소량의 자연산화막(Native Oxide)를 제거하는 단계이고 주식각단계는 염소(Cl2)와 브로민화 수소(HBr) 가스를 이용하여 폴리를 제거하는 단계이다. 과식각단계는 옥사이드에 손상을 주지 않기 위해 산화물과 브로민화 수소가스를 이용하여 주식각단계 후 남아있는 폴리를 제거하는 단계이다. 이를 그림으로 표시하면 Figure 9와 같다.

사진공정으로부터 측정된 패턴 임계치수(Pattern CD)를 기준으로 최종 식각후 게이트 임계치수(Gate CD)를 형성하기 위해서는 패턴 임계치수와 게이트 임계치수의 차이를 계산하여 계산된 임계치수 바이어스(CD Bias)값을 기준으로 바크과식각(BOE:BARC Over Etch) 공정으로부터 시간을 제어(Control)하여 게이트 임계치수를 제어할 수 있다. 이를 식으로 표현하면 식 1과 같이 표현할 수 있다.

임계치수 바이어스와 바크과식각 시간은 서로 선형의 관계를 보이고 있기 때문에 이를 통하여 원하는 게이트 임계치수를 확보할 수 있다.

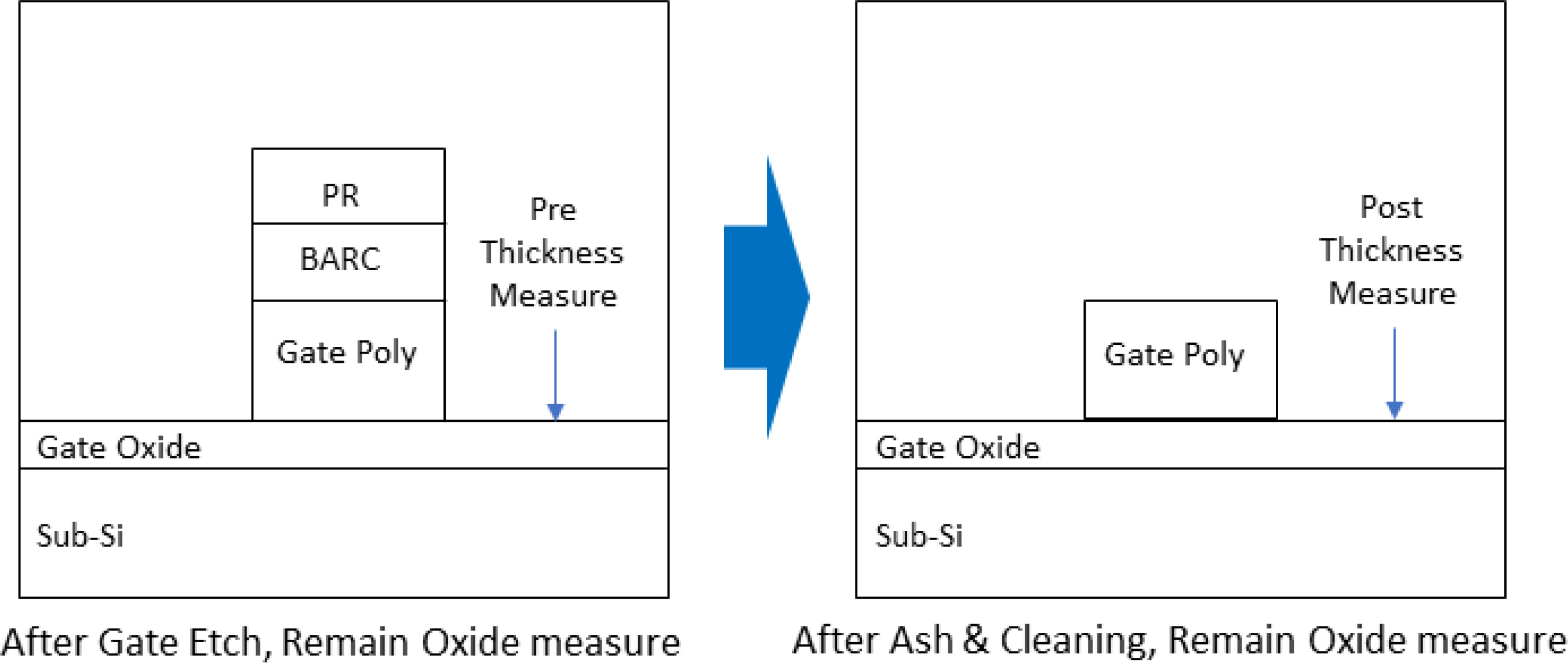

4.4.3 GATE Clean Thickness 제어방법

잔존옥사이드(Remain Oxide)를 측정하는 방법은 Figure 10에서와 같이 게이트 식각공정이 완료된 후 두께 측정장비를 이용하여 잔존옥사이드를 측정하고 이를 애싱(Ashing) 공정을 이용하여 감광제와 바크를 제거한 후 세정(Cleaning)공정에서 잔존물과 입자(Particle)등을 제거한 후 최종적으로 남아있는 잔존옥사이드를 측정하여 관리한다.

이때 세정공정은 4가지 세부공정으로 분류되는데 공정은 황산(Piranha)세정공정, 표준세정 1(SC-1)공정, 표준세정 2(SC-2)공정, 희석된 불산(DHF:Diluted HF)세정공정 등으로 이루어져 있다.

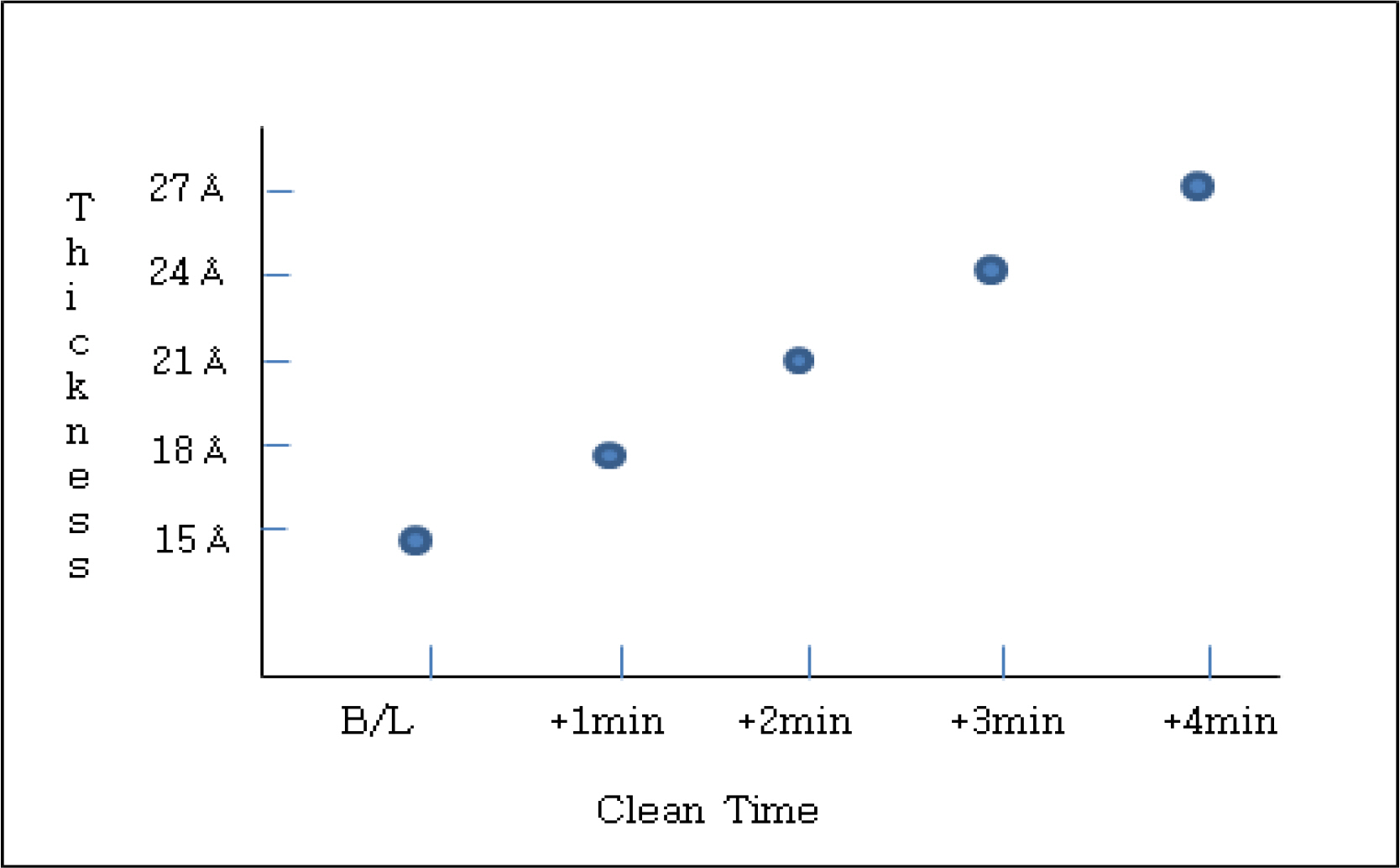

본 연구에서는 게이트 산화물(Gate Oxide)에 잔존하고 있는 잔존물을 제거함으로써 잔존옥사이드의 두께를 제어하고자 한다. 이를 위해서는 게이트 식각후 측정된 산화전두께(Pre-Oxide Thickness)를 기준으로 남기고자 하는 목표 두께(Target Thickness)와의 차이를 분석하여 이를 표준세정 1 세정시간에 반영하는 방법을 제안하고자 한다.

일반적인 상태에서 세정공정을 진행하면 잔존옥사이드가 약 10Å가 제거되고 있으며 이를 상온과 고온으로 분류하여 상온에서는 잔존옥사이드가 약 3Å / min의 제거속도를 보여주고 있으며 고온에서는 6Å / min의 제거속도를 보이고 있다 이를 기준으로 이전 측정된 측정값과 목표 값인 35Å의 차이를 이용하여 세정공정을 제어할 수 있다. 세정 시간과 산화 식각 비율(Oxide Etch Rate)의 관계를 보면 Figure 11과 같다.

5. 결론

반도체 공정에서, 다변량 분석 기법과 반응표면분석법을 활용한 수율 영향인자의 도출과 이를 제어하기 위한 공정관리 방법에 대해 다루고 있다. 연구의 궁극적 목적은 반도체 공정 제어를 통한 수율 향상에 있다고 할 수 있다. 이를 위해서 먼저 수율에 영향을 줄 수 있는 요인을 도출하기 위해 단변량 분석 방법과 다변량 분석 방법을 활용하였다. 단변량 분석방법에서는 그래프분석을 통하여 시간에 따른 경향을 확인해 보았으나 특이한 점을 찾지 못했고 중요 인자와 수율과의 상관 / 회귀 분석에서도 인자특성들이 수율에 영향을 주는 요소를 발견하지 못했다. 그러나 다변량 분석에서는 단변량 분석에서 보이지 않았던 공정 이슈가 군집분석을 통한 군집 형성에서 군집에 따른 인자들의 특이점이 2개의 인자에서 도출되는 것을 보여주었고 또한 군집에 따라 수율에도 영향을 주고 있음을 분산분석을 통해 확인할 수 있었다. 2개의 인자들의 최적 조건을 찾기 위한 반응표면분석법 결과에서 수율을 향상시키기 위해서는 게이트의 선폭을 제어하는 게이트 임계치수가 클수록 좋은 수율을 보여주었고 게이트 식각 후 잔존하는 잔존옥사이드의 두께가 작을수록 더 좋은 수율을 얻을 수 있음을 보여주었다.

이러한 결과를 근거로 각 공정에서 제어할 수 있는 방향을 설정하여 최적의 수율을 확보할 수 있는 제어방안을 제시하였다. 게이트 식각공정에서는 게이트의 임계치수를 최대화 할 수 있는 방향에서 식각공정의 바크 식각(BARC Etch) 공정 진행 시 엔드포인트를 통한 주식각을 진행 후 Gate 선폭을 제어할 수 있는 바크과식각 공정을 초단위로 제어하여 원하는 크기의 게이트임계치수를 구현할 수 있었다. 또한 잔존옥사이드의 두께를 제어하기 위하여 게이트 식각 후 세정공정의 표준세정(SC)공정에서 세정 시간을 제어함으로써 최대 수율을 얻을 수 있는 잔존옥사이드값을 얻는 방법에 대해 제안하였다.