KPI 중심의 e-QMS 구현: 우주항공 및 방위 산업 사례 연구

Implementation of a KPI Focused e-QMS: A Case Study in the Aerospace & Defense Industry

Article information

Trans Abstract

Purpose

The purpose of this paper is to design an integrated informatization system that can manage quality & KPI by integrating management systems in the aerospace and defense industry, and study the effect on KPI when applied to related companies.

Methods

The 7 management systems required for integration in the AS&D industry were studied, and an empirical analysis was conducted for H company in South Korea for the application of e-QMS integrated informatization & KPI system based on security environment and open quality.

Results

The results of this study were analyzed to have an effect on the improvement of customer satisfaction and the positive improvement of quality failure cost in the aerospace and defense industry. And it was analyzed that it works to continuously comply with ethical management and environmental laws and prevent safety accidents.

Conclusion

The greatest significance of this study is that it attempted to build an e-QMS integrated system in the aerospace and defense industry. Considering that the case of integrated management system and integrated operation of KPI in related industries has not been introduced in the existing literature, the results of this study will be shared as a meaningful preceding study in the era of digital quality information. In addition, the fact that the open-quality quality innovation methodology emphasizing measurement(M), tracking(T), and connection(C) was actually applied in an AS&D company and its effectiveness was objectively proven. It is expected that it will be a good paper for follow-up research.

1. 서 론

1987년 국제 표준화 기구는 미국, 영국, 캐나다의 국가 규격을 근거로 전 산업 분야의 품질경영시스템에 적용할 수 있는 국제표준규격인 ISO 9000 시리즈를 개발하였다. 이후 48년이 지난 현재, ISO 9001 규격은 전세계 일반 산업 분야에서 품질경영시스템의 표준으로 확고히 자리를 잡았다.

항공 산업 분야에서도 항공기 및 항공부품 제조에 대한 AS9100 규격이 항공품질경영시스템의 국제 표준으로 제정이 되었고, 항공정비에 대한 AS9110 규격이 제정되었으며, 환경 및 안전보건경영시스템은 일반 산업계에서 적용하고 있는 ISO 14000과 ISO 45001 규격을 그대로 도입하여 적용하고 있다.

한국에서는 방위산업에 대한 품질을 발전시키기 위해 국방품질경영시스템(KDS 0050-9000)을 1998년에 제정하였고, 생산성을 높이기 위한 생산성경영시스템(PMS)에 대한 인증시스템이 2006년에 도입이 되어 해당 기업들이 인증을 획득하고 국내외적인 판로 개척과 경영시스템에 대한 관리를 진행하고 있다.

이와 같이 다양한 경영시스템을 동시에 충족해야 하는 우주항공&방산(AS&D, Aerospace and Defense) 산업에서는 이들 개별적인 경영시스템 요건 만족을 확인하면서 사업을 추진하기 때문에 회사의 실질적인 품질경쟁력 제고에 초점을 맞추기가 쉽지가 않다(Thomas, 2006). 내부적으로 인력을 배치하여 시스템 요건파악, 대응활동, 내부감사, 진단결과 공유 등의 업무를 추진하면서도 통합적 관리체계 구축이 쉽지 않아서 업무의 중복은 물론 자원의 효율적 운영에도 한계가 있다(Bernardo et al., 2012).

본 연구의 목적은 4차 산업혁명 시대의 키워드인 디지털 전환(Digital Transformation)에 근거하여 e-QMS 구축과 운영을 통해서 AS&D 산업의 품질경영시스템에 대한 새로운 대응방식을 제시하는 것이다. 단순한 시스템 통합을 넘어서 경영성과 극대화를 위해서 통합 KPI(Key Performance Indicators) 항목의 도출과 활용에 초점을 맞추고자 한다.

품질경영시스템 통합 운영은 기존 문헌에서도 그 필요성은 강조되어 왔지만, 통합 방법론에 대해서는 구체적인 공감대가 부족하다(Abad et al., 2016). 그 이유는 통합 운영 주체가 되는 기업의 내부 환경에 따라서 시스템 통합 프레임워크의 유효성이 크게 차이를 보이기 때문이다. 본 연구에서는 최근 디지털 전환 시대의 품질경영을 선도하기 위해서 제시된 오픈퀄리티 개념에 근거하여, AS&D 기업에서 e-QMS 통합정보화를 구축하고 운영하는 사례를 다룬다.

Shin et al.(2019)은 4.0 산업혁명 시대의 품질혁신 방법론으로 오픈퀄리티를 제안하며 MTC [Measurability(측정성), Traceability(추적성), Connectivity(연결성)] 3대 요소로 품질을 측정하고 공유할 것을 강조하였다. 그리고 품질 디지털화를 품질측정, 원인추적, 해결방안 연결에 초점을 맞추어 개방형 관점에서 주요 이해관계자와 품질을 공유하고 모니터링 하는 것을 중시하고 있다. 본 연구의 종합적인 목표는 오픈퀄리티가 중시하는 MTC를 구체적으로 e-QMS를 통해서 구축 및 운영하고 그 효과를 파악하는 것이다.

오픈퀄리티의 경우 개방형 관리를 지향하지만 방위산업 분야는 보안을 강조하는 폐쇄형 관리를 지향한다. 그러므로 AS&D 산업 분야는 보안이 매우 강조되고 정보의 공유가 제한적이며 엄격한 국제법, 국내법 그리고 국제무기거래규정(ITAR, International Traffic in Arms Regulations), 국내 방위산업 법령을 고려하여 구축되고 운영되어야 한다. 이러한 보안 환경이 까다로운 AS&D 산업 분야에서 e-QMS 통합정보화 시스템 연구는 다음과 같은 세 가지 세부 목표 하에 진행된다 : (1) 7개의 경영시스템을 비교 연구하여 통합된 관리항목과 KPI를 도출, 전개하고 (2) 통합된 관리 항목에 대하여 보안 환경과 오픈퀄리티 개념이 반영된 통합정보화 및 KPI 시스템을 연구, 설계하며 (3) 오픈퀄리티(측정성, 추적성, 연결성)를 적용한 통합정보화가 KPI에 미치는 영향, 그리고 KRI에 최종적으로 미치는 수준 변화와 영향력에 대한 분석과 검증을 진행한다.

본 연구는 2022년에 한국 방위 산업 진흥회장사이며 한국의 5대 방산 기업으로 인정되는 H사를 대상으로 실증 연구가 진행된다. H사는 1968년에 창업하여 50년이 넘은 국내 AS&D 분야의 대표적 기업으로서 1973년에 한국 방산 업체로 지정이 되었으며, 1991년에 유가 증권 시장에 상장을 하였다. 2021년 매출 기준 2277억이며 인원은 359명 정도의 한국의 우수 중견기업이다. 특히 2006년부터 미국 보잉사가 대주주로 참여하여 방산은 물론 우주항공 산업에서도 지속 투자와 성장을 하고 있는 기업이다.

본 연구에서는 경영시스템에 대한 통합 정보화 설계의 경우 전체 사업 분야를 대상으로 연구하고, 핵심성과지표에 대한 부분은 방산 및 항공 부분의 전기 전자 분야를 연구 대상으로 한다.

본 연구 대상에 적용하는 경영시스템은 현재 AS&D 산업계에서 전반적으로 적용하고 있는 최신 규격을 중심으로 국제 규격인 ISO 9001: 2015 품질경영시스템, AS9100D: 2016 항공품질경영시스템, AS9110C: 2016 항공정비품질경영시스템, ISO 14001: 2015 환경경영시스템, ISO 45001: 2018 안전보건경영시스템 그리고 국내 규격인 KDS 0050-9000-5: 2020 국방품질경영시스템, 한국생산성본부의 PMS규격인 생산성경영시스템, 7개의 경영시스템을 비교 연구하여 통합 모델을 제안하고, 요구 조항에 대한 분석을 진행하여 KPI 도출을 위한 선행 연구를 진행한다. 그리고 통합정보화 과정에서 보안 규격의 적용은 국내 방위산업보안업무 훈령을 분석하고 해당 정보 보안 규정에 따라 관련 시스템을 적용한다. 결과적으로 핵심성과지표(KPI)들에게 미치는 영향은 핵심결과지표(KRI)에 최종적으로 미치는 수준 변화와 영향력에 대한 검증을 진행함으로써 살펴본다.

이와 관련하여 과거 연구한 관련 논문들이 단순 경영시스템에 대한 문서 통합 위주로 연구가 되었다면 이번 연구 논문은 문서 통합을 넘어서서 통합정보화라는 부문에서 그 의미가 크다고 볼 수 있다. 또한 지금까지의 관련 문헌들을 살펴보면 우주 항공과 방산 부문의 경영시스템에 대한 통합정보화 연구는 국내뿐 아니라 해외에서도 그 사례를 찾아보기가 어려우며, 특히 e-QMS 시스템 내부에 KPI 시스템을 적용하여 실증분석과 영향력을 연구한 사례는 없다. 본 논문은 한국의 AS&D 산업 분야뿐만 아니라 다른 산업분야에서도 품질 및 경영시스템에 대한 통합정보화를 도입하고 촉진시키는데 크게 기여 할 것으로 기대된다.

2. 문헌 연구

1947년에 선진국의 여러 나라 표준 단체 대표들이 모여 국제 통상과 산업 표준에 대한 문제점을 해결하고 국제적으로 통용되는 표준을 개발하고 보급하기 위한 ISO(International Organization for Standardization) 국제 표준화 기구가 영국에서 탄생을 한다. 그로부터 40년이 지난 후 1987년에 영국의 BS5750표준이 국제적인 표준으로 채택이 되면서 ISO 9001 품질경영시스템 제정이 되고 보급이 시작되었다.

Morouni(2017)는 ISO 9001의 히스토리와 변화 과정을 상세히 연구하고 가장 최근의 ISO 9001: 2008에서 ISO 9001: 2015 개정이 된 내용과 차이에 대한 연구를 진행하였다. ISO 9001: 2015 최신 개정판의 경우 조직의 리더십 강조, 리스크 관리, 목표 측정 및 변동사항 관리, 커뮤니케이션 및 인식을 강조하고 있다. 최근 ISO경영시스템의 가장 두드러진 변화는 ISO 9001: 2015 전체 TEXT를 포함하는 것이며 경영시스템의 공통 프레임을 워크를 제공하기 위하여 Annex SL 구조로 불리는 High Level Structure(HLS)를 구조를 가지는 것이다.

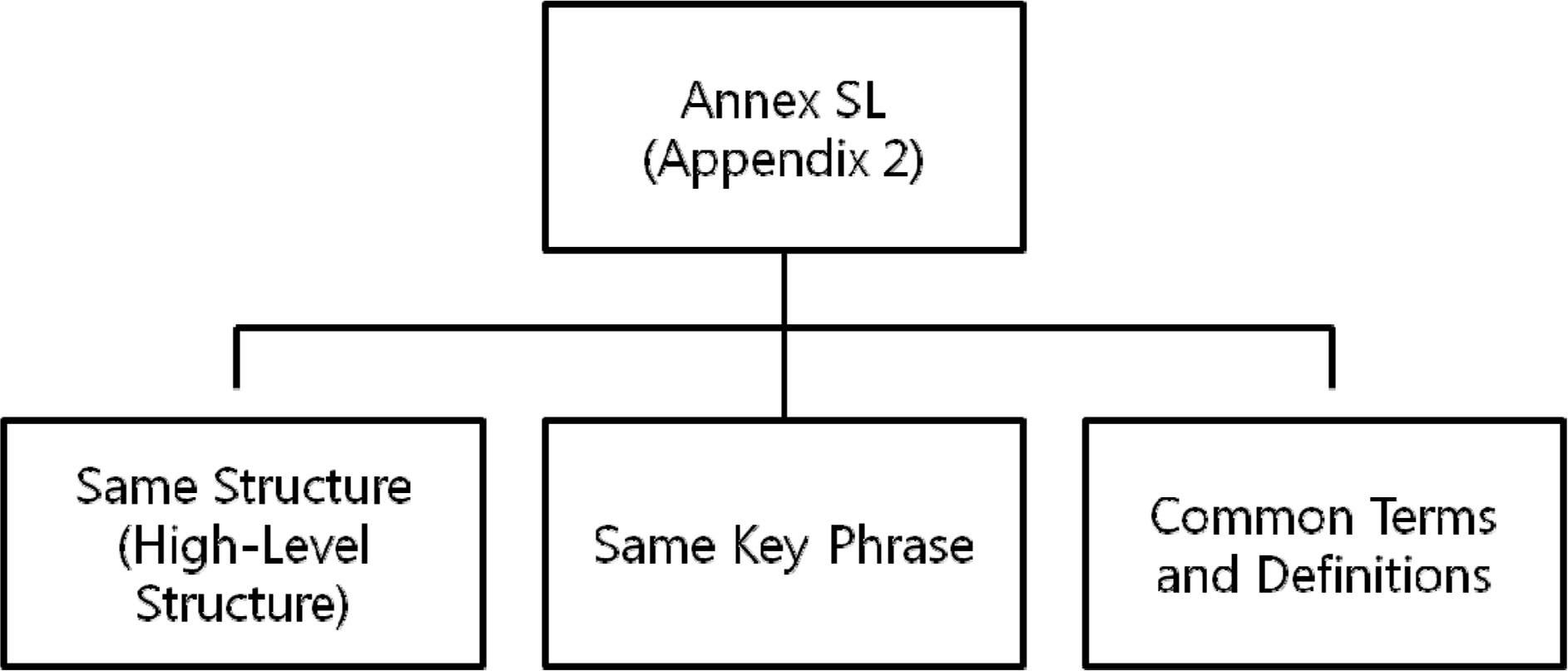

Annex SL은 ISO Management System Standard(MSS) 표준을 작성하는 방법을 규정하는 ISO/IEC 지침 파트 1의 섹션이다. 그리고 2019년판에는 Annex L이라고 부른다. Annex SL의 목적은 통합되고 합의된 상위 수준 구조, 통일된 핵심 TEXT, 공통 용어 및 핵심 정의를 제공하여 MSS의 일관성과 정렬 구조를 향상시키는 것이다. 2012년 이전만 하더라도 관리 시스템의 다양한 방식을 통해 표준이 작성되었다. 1990년대 이후로 이러한 작성 방법을 통일시키고 조화를 이루기 위해 여러 시도가 있었지만, 결국 합의를 이끌어 낸 첫 번째 그룹은 ISO기술관리위원회에서 설립한 JTCG(Joint Technical Coordination Group)이다. 이에 따라 향후 모든 경영시스템 표준들은 Annex SL구조에 따라 제정 및 개정이 되었다. <Figure 1>은 경영시스템의 공통 프레임 워크인 Annex SL 구조이다.

이러한 구조를 바탕으로 ISO 9001: 2015의 주요 개정 배경은 변화하는 세계에 순응하고 다른 경영시스템과의 통합에 대한 필요성이 강조 되었다. 그리고 공통된 경영시스템의 프레임 워크는 상호간 경영시스템의 이해와 발전을 더욱 더 가속화 될 것이고 새로운 규격들이 이해 당사자간의 불필요한 해석과 규격간의 Gap이 상쇄되어 산업 전반에 대한 긍정적인 영향을 미칠 것으로 기대가 된다.

이와 마찬가지로 AS&D 분야에서도 HLS 통합 구조가 대부분의 경영시스템에 적용이 되었다. <Tab1e 1>은 이번 연구에서 통합의 대상이 되는 AS&D 산업 분야의 최신 경영시스템이다. 아울러 경영시스템 통합에 대한 문헌을 살펴보면 1987년에 ISO 9001 규격이 제정이 된 후 9년이 지난 1996년에 ISO 14001 규격이 제정 보급이 되면서 품질 경영시스템과 환경경영시스템에 대한 통합 인증이 활성화되고 이에 대한 비교 연구도 활발히 진행되었다.

Marti-Ballester et al.(2017)은 IMS(Integrated Management System)의 구현과 그 요소의 통합 수준이 기업에 어떠한 혜택이 있는지 그리고 어떠한 도전을 가져오는지 여부와 기업의 재무성과(CFP, Corporate Financial Performance)에 관련성이 있는지에 대하여 연구를 하였다. 기업의 경영시스템 통합 수준은 “기업의 비용과 효율성에 영향을 줄 수 있으며 문서나 시스템을 통합함으로써 기업의 정책이나 절차 그리고 기록의 중복을 피함으로써 경영시스템을 단순화 할 수 있다. 그리고 표준은 비슷한 구조와 언어를 사용하여 중복성을 줄이고 사용 및 이해를 더 쉽게 할 수가 있다(Bernardo et al., 2015; Simon et al., 2012; Simon et al., 2014). 또한 기업의 관료주의가 감소되고 개별 시스템간의 갈등 (Pereira-Moliner et al., 2012; Rebelo et al., 2014)을 통합하여 경영 관리를 개선하며, 생산성을 증대 시킬 수 있고 기업 자원을 최적화 함으로써 내부 효율성을 개선할 수가 있다(Abad et al., 2014; Salomone, 2008). 이에 기업은 경영시스템 통합을 통해 지속적인 개선이 가능하고 품질과 환경에 대한 시너지 효과를 얻을 수가 있다.”라고 주장하였다.

대부분 기업들은 한정된 자원을 가지고 수익성을 추구해야만 한다. 이를 위해선 경영시스템을 통합하여 목표에 집중하고 성과 창출을 위해 노력해야만 한다. Dahlin et al.(2017)은 IMS의 개념과 그리고 통합의 효과, 통합의 범위, 수준 및 범위와 접근방식을 분석하고 그 결과에 대한 연구를 진행하였다. 통합 범위는 일반적으로 품질, 환경, 안전보건을 위한 경영시스템을 통합하는 것으로 정의하였고, 경영시스템의 통합이 비용 절감, 운영상의 이점 및 고객 만족도 향상 관련하여 유익하다는 결론을 지었다.

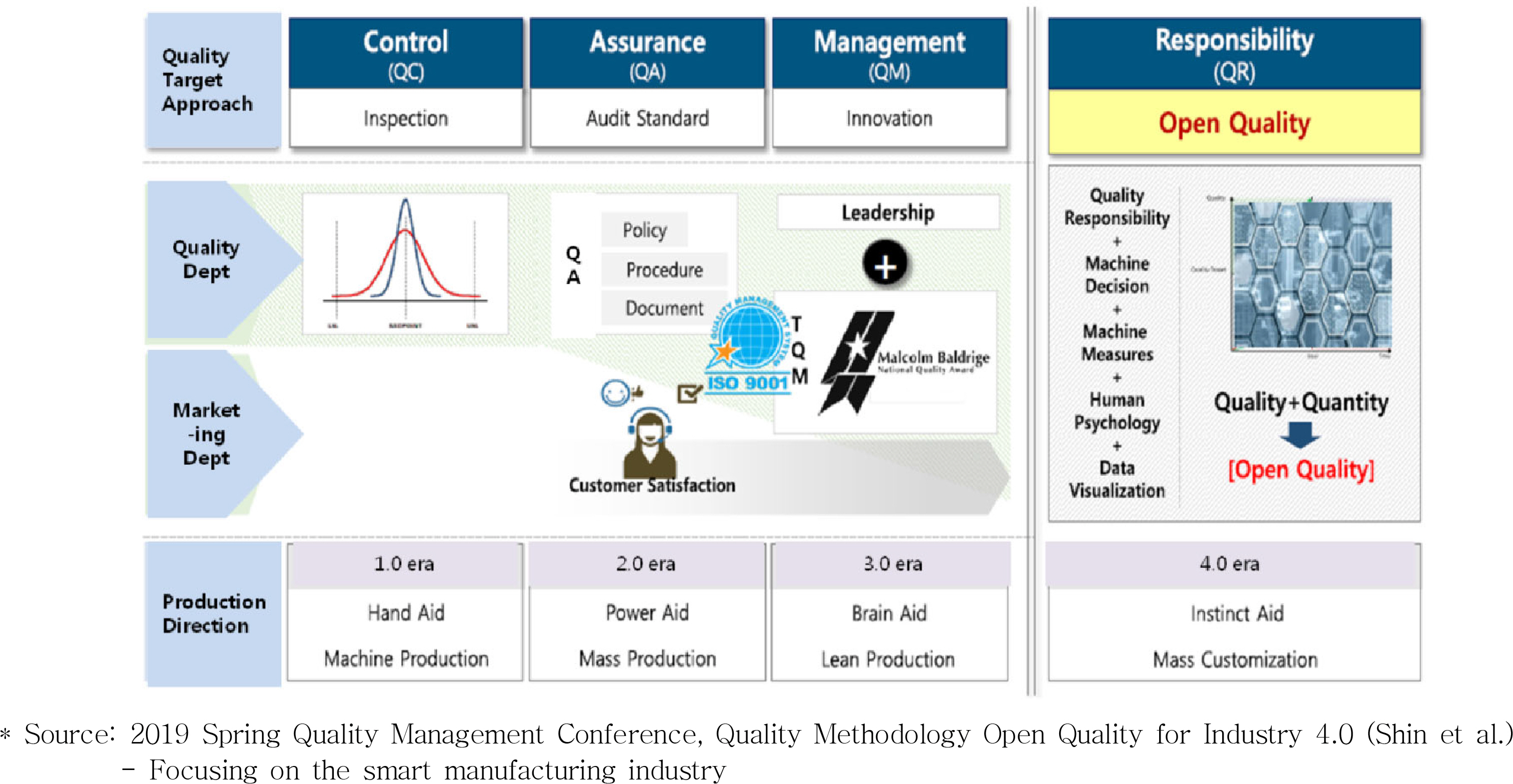

과거 ISO 경영시스템 보급 시 문서나 일반 관리적 통합을 강조했다면 지금은 첨단 기기를 바탕으로 정보화 혁신과 시스템 통합이 강조된다. Shin et al.(2019)은 4차 산업혁명 시대의 품질관리 방법론으로 오픈퀄리티의 새로운 개념을 연구하고 제안 하였다. 현 시대의 급변하는 시장변화, 품질활동 및 요인의 변화로 인해 제조와 ICT 환경이 결합되고, 광범위해진 품질책임 범위에 대한 대응방안이 필요하였다. 그리고 품질경영에 대한 오픈 소싱(Open Sourcing)이 요구됨과 동시에 품질정보 공유체계의 투명성과 보안성이 동시 요구되었다. 또한 인간의 의사 결정에 오류가 있고 품질 오류의 빠른 확신과, 품질 오류의 원인 추적 미흡이 오픈퀄리티를 제안한 배경이 되었다. 오픈퀄리티의 3가지 중요 요소로는 측정성, 추적성, 연결성으로 정의하였으며, 스마트(Smart) 제조 산업을 대상으로 연구를 진행 하였다. <Table 2>는 연구 결과 내용을 요약 정리한 것이다.

한편 최근 한국에서는 4.0 산업 혁명 시대에 정보화 경영 체제 구축의 일환으로 스마트 팩토리1) 사업을 제조업 중심으로 적극 추진하고 있다. Seo et al.(2022)은 스마트 팩토리 구현을 통해 조직의 역량을 활용, 조직의 성과에 긍정적인 영향을 미치는가에 대하여 연구하였다. 연구 결과 유의한 차이가 있다는 결과를 얻었으며, 기업은 지속 가능한 경쟁력을 확보하기 위해 조직 역량 강화와 스마트 팩토리 구현에 주력해야 한다고 주장하였다.

Seo(2021)은 한국의 중소기업 스마트공장 구축 사례를 연구하여 국내 17개사 중소기업의 문제점과 한계에 대하여 연구를 진행하고 정부에 보완할 수 있는 정책 방향을 제안하였다. Ishak et al.(2019)은 SMART KPI 경영시스템 프레임워크 연구를 통해 기업의 주요 비즈니스 목표에 대한 효율성은 KPI로 평가 된다고 주장하였다. SMART의 개념은 구체적(Specific), 측정가능(Measurable), 달성가능(Achievable), 관련성(Relevant) 및 시간제한(Timebound) 을 기반으로 하며, 정보화 시스템 구현은 데이터를 생성, 관리, 분석하고 대시보드(Dashboard)와 디스플레이(Display)를 사용하여 최신 성과 결과를 얻을 수 있다고 주장하였다.

이러한 오픈퀄리티와 스마트 팩토리를 안정적으로 추진하고 운영하기 위해서는 사이버 보안과 정보 보안 시스템을 고려 하지 않을 수 없다. Park et al.(2019)은 체계적인 방위 산업 기술 보호를 위한 보호 체계 우선 순위 분석 연구에서, 방위 산업 기술의 유출은 해당 기업의 영업 손실뿐만 아니라 국가 안보 및 국익 차원에서도 심각한 피해를 야기할 수 있음으로, 방위 산업 기술보호체계를 구축해야 한다고 주장하였다. 인터넷의 발달과 컴퓨터 네트워크 연결성의 증가는 산업스파이가 접근할 수 있는 기업정보의 질과 범위를 크게 확대시켜 주었으며, 이로 인해 사이버 스파이 활동이 매우 크게 증가하고 있다. 이렇듯 변화하는 국제 정세 하에 우리의 핵심 방위산업 기술을 빼가기 위한 수법도 갈수록 교묘해지고 있으므로, 방위 산업 침해와 관련한 방첩 활동에 대한 재정립 필요성이 제기된다는 주장하였다. 따라서 AS&D 분야에서는 통합 정보화의 적용 시 일반 기업과 다르게 군사적 정보 보안이 매우 강조된다. 이러한 이유로 정보화 구축 시 관련 법령들과 고객의 요구 사항들을 상세히 파악하고 이를 반영해야 한다.

이에 지금까지의 경영시스템 통합 정보화와 관련된 연구 문헌들을 조사 해 보면, AS&D 산업 분야의 사이버 정보 보안 시스템 구축에 관한 구체적인 연구 사례는 찾아보기 어렵다. 또한 IMS 관련 연구 문헌들의 경우 개별 경영시스템에 대한 연구 및 QMS와 EMS를 통합하고 KPI를 연구한 논문들은 있지만, AS&D 산업 분야의 QMS, EMS 그리고 AQMS, DQMS, OHSMS, PMS를 통합 연구하거나 통합적 KPI를 적용한 사례는 없다. 이번 연구가 AS&D 산업에서 통합 경영시스템의 참고 모델이 될 수 있을 것으로 기대된다. 특히 국제규격과 국내규격을 통합한 연구 사례가 없기때문에, 본 연구 논문은 우주 항공과 방산 부문의 경영시스템 통합뿐만 아니라, 국제표준과 국내표준을 통합하여 경영의 효율성을 제고하는데도 참고 자료가 될 것으로 기대된다.

3. 우주항공 및 방산 통합경영시스템과 상호 연관성 연구

기업의 운영 자원은 한계성을 가지고 있고, 각각의 경영시스템에 대하여 따로 조직을 두어서 운영해야 한다면 운영의 효율성은 떨어질 수 밖에 없다. 또한 중복적인 업무를 각 조직에서 운영해야 하기 때문에 비용의 증가와 인력 자원의 증가가 요구 될 것이다. 예를 들어 국내 방산사업의 경우 DQMS가 요구되므로 방산사업 조직에서 운영을 하고, 해외 항공사업의 경우 AQMS가 요구되므로 항공사업 조직에서 따로 운영한다면 경영의 효율과 효과 측면에서 그리 바람직하지 않은 방법이 될 수가 있다. ISO 9001: 2015 개정 규격에서 HLS 구조로 표준을 개정하였듯이, 기업 및 운영기관 마찬가지 각 기능과 조직 그리고 표준을 통합하고, 용어 등도 통일되게 사용하여 중복적이거나 낭비적인 요소들을 해소하는 것이 중요하다.

이에 1996년 EMS 규격이 제정 보급이 되면서 ISO 9001 규격인 QMS와 ISO 14001 규격인 EMS의 통합 운영이 본격적으로 진행되었으며, 품질과 환경 통합경영시스템 규격인 IMS로 많은 기업들이 운영하기 시작하였다. 지금은 ISO 45001 규격인 안전보건경영시스템 규격과 3가지 규격을 통합한 IMS 규격을 도입하고 운영하기에 이르렀다.

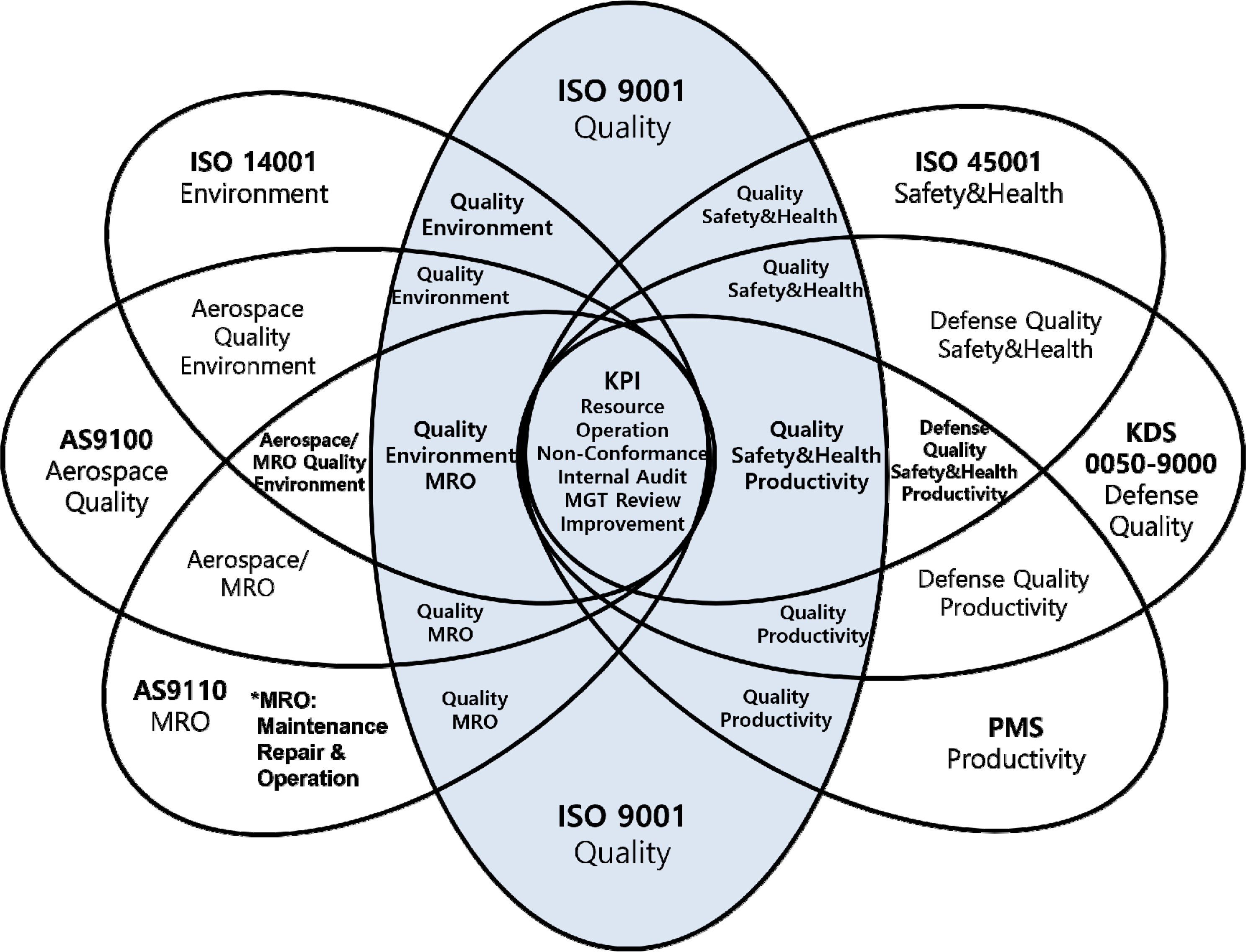

<Figure 2>는 이번 연구에서 대상이 되는 7개의 경영시스템을 연구한 통합 구조 모형으로서, AS&D 분야의 IMS 운영 구조를 도식화 한 것이다. 조직들은 IMS의 운영을 통해 간소화된 절차와 지속적인 개선을 추구할 수 있고 비즈니스 품질 향상, 건강 및 안전 향상, 생산성 향상을 추진할 수 있으며 결과적으로 성과 향상을 가져 올 수가 있다. 그리고 정보 공유작업 및 프로세스를 연결한 통합 관리는 경영시스템을 구현하고 유지 관리하는 데 필요한 비용과 시간을 줄일 수 있다. 예를 들어 내부심사의 경우 한 번의 심사만으로 시간과 비용을 모두 절약할 수 있으며, 통합적이고 획일적인 관리로 인하여 다수의 관리 직원들은 다른 생산적 작업으로 이동할 수가 있다. 이것은 경영비용 절감과 업무속도 향상을 가져 올 수 있다. 또한 시스템을 통합하면 복잡성이 제거된다. 시스템과 공유 프로세스를 통해 절차를 보다 논리적이고 일관성 있게 만들 수 있다. 이것은 일반적인 비즈니스 목표에 집중하도록 하고 비즈니스 성공을 위한 더 명확하고 정의된 목표를 제공할 수 있다. 결국은 업무 관리의 일관성으로 인해 비즈니스의 발전을 가져올 수 있다.

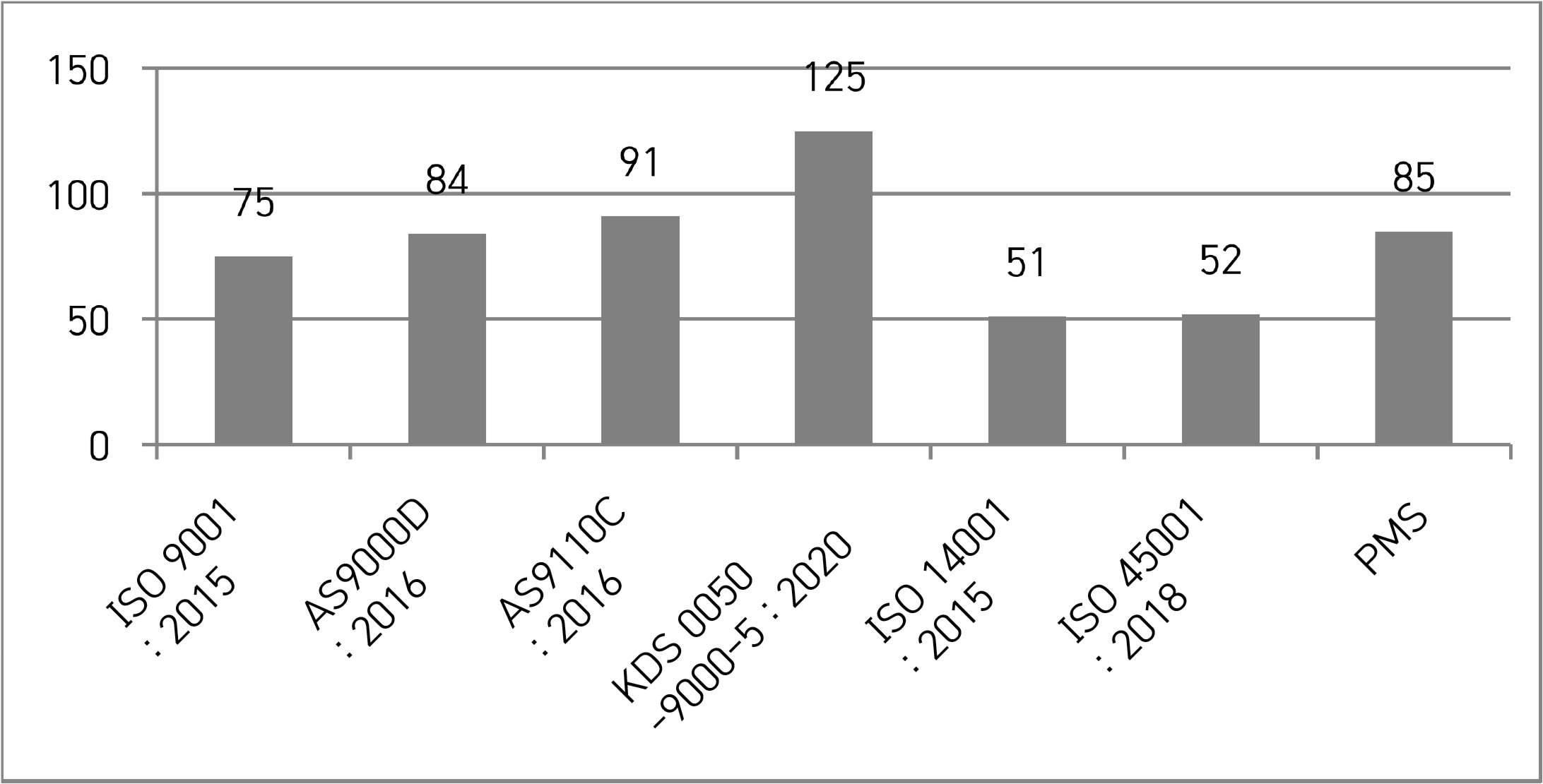

이에 전체 경영시스템을 통합하려면 무엇보다 각 경영시스템의 요구사항을 비교 분석하여 공통적인 사항과 개별적인 요구사항을 파악하는 것이 중요하다. <Figure 3>은 각 경영시스템의 요구 조항 수를 비교한 그래프이다.

AS&D 산업 분야의 각 경영시스템의 요구 조항 수를 비교 분석해 보았을 때, DQMS가 125개 항목으로 가장 많고 EMS가 51개 항목으로 가장 적었다. 평가시스템인 PMS를 제외한 경영시스템 간 공통 요구 조항 수는 35개, PMS와 OHSMS를 제외한 공통 요구 조항 수는 36개이다. 품질에서 가장 중요한 조항인 QMS, AQMS 및 DQMS 조항의 공통 요구 조항 수는 75개 항목으로 전체 150개의 요구 조항 수에서 50%를 포함하고 있다. 특히 해외 우주항공규격과 국내 방산규격에 대표되는 AQMS와 DQMS의 경우 ISO 9001: 2015에 요구하는 모든 조항을 포함하고 있다. 이번 연구에서는 e-QMS 통합정보화 시스템 설계와 KPI 시스템 설계 시 75개의 공통요구 조항이 필수적으로 반영이 되도록 하였다. 또한 ISO 14001: 2015 환경 규격의 51개 요구 조항에 대한 중요 지표와 ISO 45001: 2018 안전보건 규격의 52개 요구 조항에서 안전 사항을 중요 지표로 반영하였으며, PMS의 85개 요구 사항에서는 중요 성과 지표가 시스템에서 실행되도록 반영하였다.

각 경영시스템의 요구 조항에서 중요한 내용을 분석 해 보면, AQMS에서 요구하는 조항들은 ISO 9001: 2015를 기반으로 AS9001D: 2016의 요구 조항들이 구성이 되고 보완이 되었다. 특히 제품의 형상관리, 제품 안정성 및 위조품 예방에 대한 요구사항들이 강조된다. 항공정비의 MRO 조직 분야에서는 AS9100 규격이 요구하는 사항과 다르다는 인식으로 시작, 안전과 항공 정비 사항을 중요 사항으로 약 100개 정도의 요구사항을 보완하여 AS9110 규격이 제정되었으며, ISO 9001: 2015 요구 조항들을 반영하면서 AS9110C: 2016으로 최종 개정되었다.

한국의 KDS 0050-9000-5 최신 규격의 경우 AS9100 계열 인증 기준인 AQMS 규격들이 반영되면서 위조부품 방지, 기업의 윤리경영, 작업장 안전관리 등 요구사항이 강화되었고, AS&D 분야를 통합할 수 있는 국방품질경영시스템 규격으로 최근 다시 개정되었다. 그리고 QMS의 경우 정성적인 심사와 평가를 하는 반면 PMS의 경우 성과적인 측면으로 인적자원 성과, 프로세스 성과, 고객 성과 그리고 재무 성과를 중시하는 요구사항들로 구성되었다.

ISO 14001: 2015 규격의 경우 ISO 9001: 2015 규격과 동시에 개정이 되었으며, AS&D 산업분야의 환경 규격과 안전보건 규격은 민간분야의 환경경영시스템(EMS)인 ISO 14001 규격과 안전보건경영시스템(OHSMS)인 ISO 45001 규격을 그대로 적용하고 있다. 이들 두 규격은 환경과 안전보건을 중요시하며 제품 및 서비스 요구사항을 포함하지 않는 특징이 있다.

4. 통합정보화와 핵심성과지표(KPI) 설계

4.1 경영시스템 통합정보화 설계

통합 정보화 시스템의 핵심은 각 경영시스템에서 요구하는 사항을 하나의 통합 시스템으로 구성 연결하고, 이것을 정보화 시스템을 통해서 구현되도록 하여 전체 구성원들에게 정보를 공유함으로써 공통된 목표와 실적 관리를 통해 경영의 효율화를 기하는 것이다.

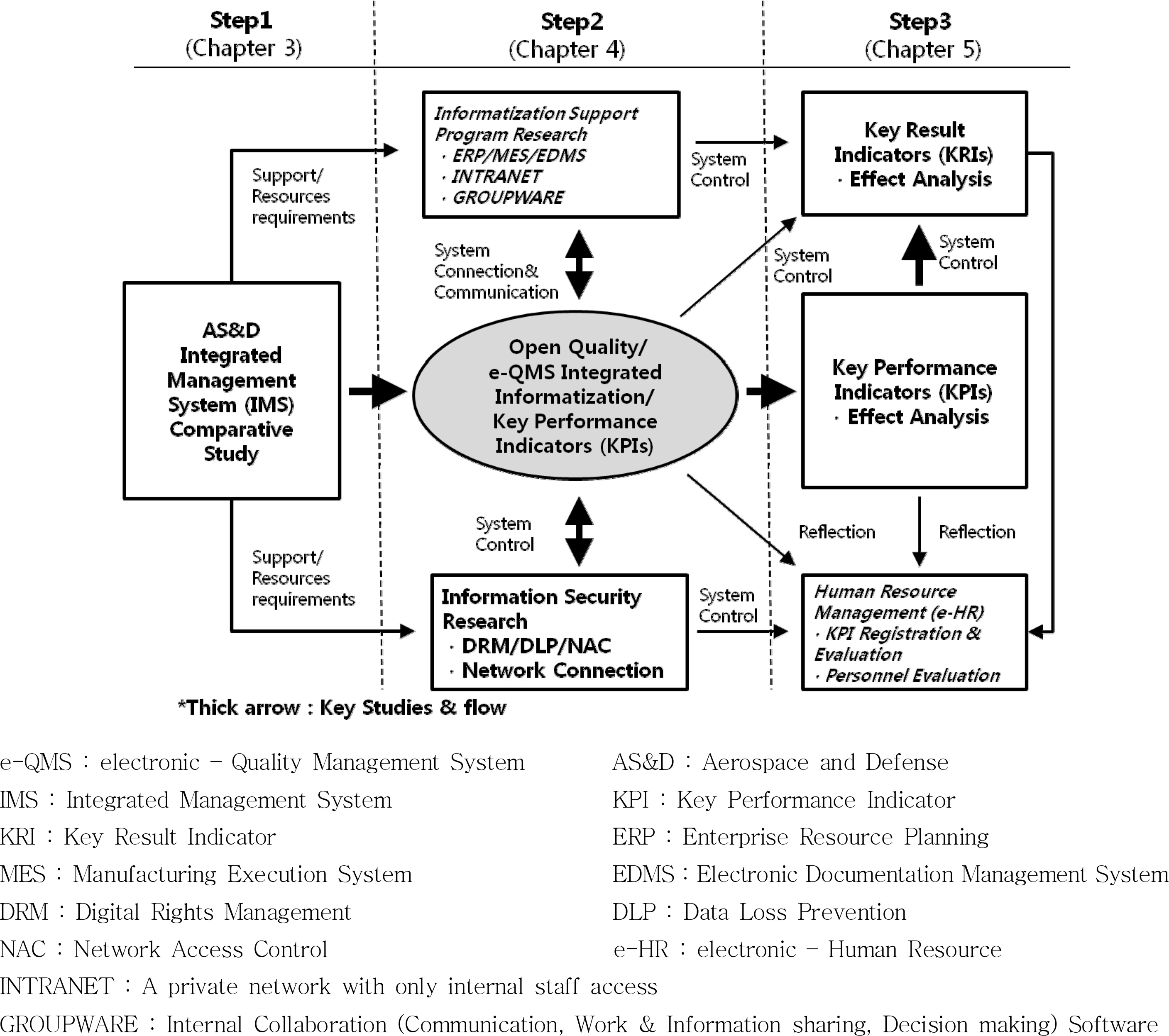

이에 <Figure 4>는 이번 연구에서 경영시스템 통합과 정보화 프로세스 설계 모형이다. 주요 진행 단계는 3단계로 구분하고, 1단계는 7개 경영시스템의 통합/ 2단계는 보안 환경과 오픈퀄리티 기반 e-QMS 및 KPI 정보화/ 3단계는 KPI의 측정과 영향력을 분석하는 단계로 구분하였다. 그리고 각 단계마다 본 논문에서 기술하고 있는 Chapter를 표기하였다.

우선적으로 IMS에 대한 통합정보화를 실현하기 전에 반드시 고려해야 할 사항은 정보 보안 시스템에 대한 이해와 법령을 준수해야 한다. 국제적으로는 ISO 27000 정보 보안 경영시스템(ISMS)의 인증을 통해 정보 보안 운영 체제와 시스템을 갖출 수가 있다. 하지만 그것은 강제 조항이 아니기 때문에 구속력을 가지지 못한다. 국가 법령의 경우 강력한 구속력을 가지기 때문에 반드시 고려하여 통합정보화 시스템을 구현해야만 한다. 한국의 AS&D 기업에 요구하는 정보 통신 보안의 법령은 방위산업보안 업무훈령 79조에서 105조를 근거로 한다.

관련하여 통합정보화 시스템의 내용에는 많은 기술정보, 생산정보, 영업정보 그리고 경영정보가 포함되어 있기 때문에 개인의 컴퓨터 보안은 물론 사내 네트워크의 보안이 무엇보다도 중요한 요소가 된다. 반면에 오픈퀄리티의 구현에 있어서 폐쇄적인 보안 시스템은 효과적 운용에 제약이 되는 중요한 내용이다. 특히 네트워크 구성에 있어서 내부망과 외부망(인터넷망)을 분리해야 하며 각 통합정보화는 내부 조직과의 연결만이 이루어져야 하고 공급사와 고객사와는 연결할 수가 없다. 따라서 조직의 모든 구성원들은 내부망과 외부망을 통합한 PC를 사용할 수 없도록 하고, IMS의 운용은 내부망에서만 이루어져야 한다. 그리고 통합정보화에서 운영되는 각 자료 파일들은 암호화 되어 운영되어야 한다. 각 파일이 생성시에는 자동적으로 암호화 되도록 하고 파일 암호화를 해제할 경우는 승인권자의 승인을 받고 해제 되도록 하며, 외부로 파일이 발송되는 경우 승인권자의 승인을 받아서 발송이 되는 시스템으로 운영되도록 해야 한다. 또 모든 조직 구성원들은 내부망에서 외부망으로 파일 이동 역시 승인권자의 승인을 받아서 전송할 수 있는 시스템으로 운영이 되도록 하고, 각 개인들은 승인되지 않은 저장매체를 사용할 수가 없으며, 각 PC에서 이러한 외부의 저장 장치들이 시스템적으로 연결되지 않도록 차단되어야 한다.

또한 통합정보화 시스템 진입 시 DRM2)에 의한 ID와 비밀번호를 입력한 후 PC를 이용할 수 있도록 하고, 각 개인의 PC는 내부망 및 외부망 모두 네트워크 ID와 비밀번호를 입력한 후 진입이 되도록 해야 한다. 이에 이러한 사이버 보안 정책과 정보 보호시스템에 대한 기반 구조가 확립되지 않으면, 통합정보화에 대한 정보 보호와 IMS 운영이 AS&D 산업 분야에서는 어렵다.

한편으로 스마트 팩토리 시스템의 개념은 기계와 컴퓨터, 사람과 컴퓨터, 기계와 기계, 컴퓨터와 컴퓨터, 그리고 사람과 사람의 정보를 연결해 공장을 운영해 나가는 4차 산업 혁명 시대의 가장 혁신적인 공장 운영 시스템이다. AS&D 기업은 일반기업과 마찬가지로 기계 장치를 가지고 운영하는 장치적 산업이 있는 반면, 사람이 직접 손으로 제작해야 하는 전통적인 노동 집약적 산업이 많이 있다. 그리고 대부분 대량 생산 체제가 아니기 때문에 원재료, 부품가공 또는 금속가공을 제외하면 대부분 장비보다는 손으로 직접 제작을 해야 하는 기업이 대부분이다. 예를 들어 전투기 조정석(Cockpit)에 들어가는 대부분의 전기적 패널(Electrical Panel)이나 부품들, 부품간 전기적 연결을 위한 와이어 하네스(Wire Harness) 등은 사람이 손으로 직접 배선 작업과 조립 작업 그리고 화학적 작업을 해야 하는 기공 작업들이다. 이 경우 사람을 컴퓨터와 연결하여 작업정보를 파악하고 제조 공정과 품질을 관리해야만 한다. 따라서 이러한 전통적 산업에서 가장 우선적으로 구축을 해야 하는 것이 작업자와 작업자, 작업자와 관리자를 컴퓨터로 연결하는 생산관리시스템인 MES3)시스템이다. 작업자에게 작업정보를 제공하고, 작업시간 관리와 작업 중 발생하는 불량정보를 관리하는 것이 가장 핵심이다.

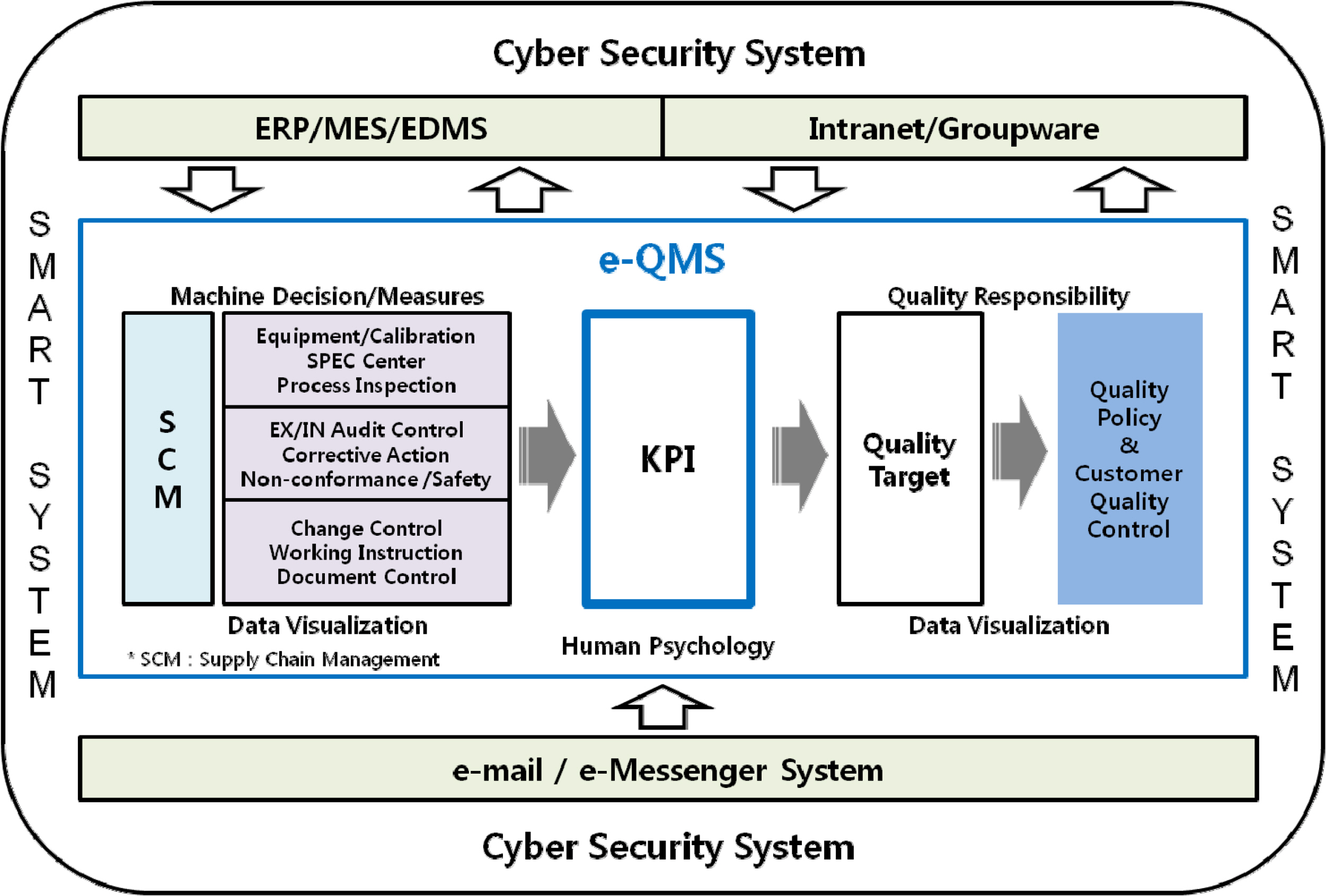

그 다음 구축이 필요한 부분이 품질경영시스템을 효율적으로 운영할 수 있는 QMS 정보화 시스템을 갖추는 것이다. 그리고 MES와 QMS는 간접 자원을 연결하는 ERP 시스템과 인적자원 및 결재관리 정보를 연결하는 내부 업무관리망인 인트라넷과 연결이 되어 공장에 대한 운영을 종합적으로 관리하는 통합 시스템이 된다. 이러한 시스템의 구성 중에서 품질경영시스템을 운영할 수 있는 가장 핵심적인 시스템이 QMS의 정보화라고 할 수 있다. 회사 마다 부르는 용어는 통일화 되어 있지는 않지만 일반적으로 QMS라고 부른다. 본 논문에서는 통상적인 품질경영시스템인 QMS와 구분하기 위해 e-QMS라고 명명하였다. 통합정보화 설계는 기본적으로 선행 연구된 IMS를 기반으로 진행을 하였으며, 각 부서의 전문가로 구성된 TF의 운영과 IMS에서 요구하는 가장 핵심적인 내용으로 기초 설계를 하는 한편 각 실무자의 요구사항이나 의견들을 충분히 반영하는데 중점을 두었다. 그리고 혁신적인 시스템 구축을 위해 <Figure 5>의 오픈퀄리티의 개념을 반영하여 설계를 진행하였다.

오픈퀄리티의 경우 품질목표 접근방식에 있어서 QR(Quality Responsibility)의 중요성이 강조 되었고, 품질책임, 장비판정, 사람심리, 데이터 시각화를 기반으로 질적 관리와 양적 관리를 수반 하도록 했으며, 품질부서의 많은 데이터를 제공하고 시각화하여 이를 고객만족 활동에 반영하도록 했다. 그리고 오픈퀄리티의 3대 요소인 측정성(Measurability), 추적성(Traceability), 연결성(Connectivity)을 기반으로 설계를 진행 하기 위해 관련 시스템의 상호 연결을 통하여 통합적인 정보 시스템을 구현하도록 했다. 우선 품질책임을 적용하기 위해서는 품질목표와 그 하위에 측정 가능한 KPI를 설정하도록 하고, 장비에 대한 판정은 MES와의 연결을 통해 ATE(Automatic Test Equipment) Test 결과를 e-QMS의 공정 검사 메뉴로 연결하였다. 그리고, 관리자와 작업자간, 작업자와 작업자간의 소통을 위해 전 작업자에게 PC를 작업공정에 설치하여 이메일과 메신저를 통해 소통이 가능하도록 했으며, Groupware 정보, MES 정보, e-QMS 정보를 모두 볼 수 있도록 함으로써 정보 부족으로 인한 심리적 불안과 소통 부재에 대한 심리적 불안이 없도록 최대한 배려되었다. 수입검사, 공정검사, 출하검사, 시정조치현황, 품질비용, 고객품질현황 등 중요한 데이터에 대해서는 현재의 상태를 직관적으로 확인하여 대응할 수 있도록 시각화를 진행 하였다. 그리고 모든 품질 경영의 질적, 양적 활동에 대하여 시스템을 통해 확인 및 공유 할 수 있도록 하고, 고객을 만족 시키는 활동에 집중하도록 하여 효율적이고 효과적인 스마트 시스템이 되도록 설계를 진행하였다.

오픈퀄리티의 목적은 품질의 수준을 실시간으로 측정하고 공유하여 무결점을 추구하는 데 있다. 따라서 모든 데이터는 입력이 되면 언제든지 실시간으로 확인 가능하도록 하고, 데이터는 전 조직 구성원들이 언제든지 접근하면 볼 수 있도록 하며, 빠른 의사결정과 실행을 하도록 적용하였다. 특히 미국 보잉사의 PPP(Perfect Product Plan)4) 정책을 검토하여 무결점을 추구하는 정책이 반영되도록 시스템을 구현하였다.

이에 <Figure 6>은 오픈퀄리티를 반영한 e-QMS 통합정보화 시스템 설계 구성도이다. PC화면의 시스템 메뉴는 좌측에 수직 계열화를 시켜 선택하도록 하고 각 메뉴마다 상세 하위 메뉴을 구성하도록 하였다. 그리고 시스템 내에서 결재가 가능하도록 하고, 부서와 개인에게 Alert(알림) 정보를 추가하여 결재가 지정되거나 수신부서 또는 수신자로 지정이 될 경우, 사내 그룹웨어(GW)의 이메일에서 바로 메일링 또는 인지가 가능하도록 설계되었다. 특히 방산업체의 중요한 부분인 사이버 보안 기능에 있어서는 방위 산업 보안 업무 훈령에 따라 네크워크, 서버, 장비운용, 개인 PC운용 등 정보화 사용 전반에 걸쳐 적용되도록 설계되었다.

시스템 구축에서 또한 가장 중요한 부분은 e-QMS내에 적용해야 할 항목들이다. 항목들을 결정하기 위해서는 IMS의 요구사항들을 정확히 파악해야 하고 시스템에 빠짐없이 반영해야 한다. 하지만 회사의 실정, 실무자와 관리자의 의견을 무시하고 반영해서는 효과적인 운영을 하기가 어렵고 오히려 정보처리를 해야 하는 일이 많아지거나 구성원들의 불평과 불만을 만들어 경영 성과에 마이너스가 되는 결과를 만들어 낼 수 있다. 따라서 시스템을 반영하기 전에 사업별로 품질부서의 실무자와 관리자로부터 시스템에 반영해야 하는 항목들을 선행 조사하는 단계를 거쳤으며, 또한 관련 부서에서 요구되는 항목들도 조사하여 반영하였다. 이렇게 조사된 내용들을 가지고 부서 상호간 필요한 요소와 불필요한 요소, 낭비적인 요소와 중복적인 요소 등을 반복적으로 검증하면서 제거하였으며, 고객들이 요구하는 사항들은 반드시 적용하도록 검토 하였다. 그리고 여러 차례 검토와 검증작업을 거치면서 확정된 항목들은 경영자로부터 승인을 득함으로써, 시스템 작업 시 경영자를 포함한 모든 조직 구성원들이 함께 참여하도록 하였다.

무엇보다 오픈퀄리티에서 강조하고 있는 측정성, 추적성, 연결성을 실행하기 위해, 측정성의 경우 생산 현장과 공정에서 관리 되는 핵심 데이터들은 e-QMS 내에서 실시간 정량적으로 모니터링 되도록 하고, 주요 관리 대상 들은 그래프와 Matrix표를 통해서 측정되도록 하였다. 특히 핵심 관리 지표는 KPI지표에서 모두 실시간 측정이 가능하도록 별도의 메뉴로 구성을 하였다. 또한 추적성을 확보하기 위하여 e-QMS내 데이터들은 일별, 주간별, 월별, 년간 데이터로 구분하고 조건별 상세 검색 기능을 제공하여 정보를 언제든지 검색 및 추적 가능하도록 하였다. 이러한 데이터들은 생산현장의 작업자로부터 얻어진 정보는 MES와 연결하고, 업체관리, 구매관리, 입고관리, 자재관리, 비용관리, 출고관리 등의 정보는 ERP와 연결하며, 설계 및 기술 문서는 EDMS와 연결되도록 하였다. 그리고 인적 정보, 결재 정보, 알림 정보 및 구성원간의 소통은 Groupware와 내부 Intranet을 통해 모두 e-QMS로 연결하도록 하여 연결성이 확보되도록 하였다.

4.2 우주항공 및 방산의 핵심성과지표(KPI)설계

품질목표와 기업의 경영목표를 달성하는데 KPI는 아주 유용한 평가도구이다. 공기업과 일반기업에서 이제는 거의 사용하지 않는 곳이 없을 정도로 일반화되었다. AS&D 산업에서도 일반 제조기업과 마찬가지로 KPI를 기업의 경영 도구로 사용을 하고 있다. 하지만 품질경영시스템 내부 정보화 시스템에 적용하는 사례는 쉽게 찾아 보기는 어렵다. 왜냐하면 대부분 오프라인으로 진행이 되거나 일반 인사관리 시스템에서만 도입 적용되어 인사평가를 위한 경영 도구로 활용되는 경우가 대부분이기 때문이다. 품질목표를 달성하기 위해서는 시스템적인 평가 도구가 필요하였고, 이번 연구에서 핵심적인 연구 주제로 선정하게 된 배경이 되었다. 우선 KPI를 e-QMS 통합정보화 시스템에 적용하기 전에 IMS를 토대로 KPI 항목을 선정하는 것이 가장 중요한 요소이다. IMS의 중요 요구 조항들이 반드시 KPI로 연계가 되어야 하는 것이다.

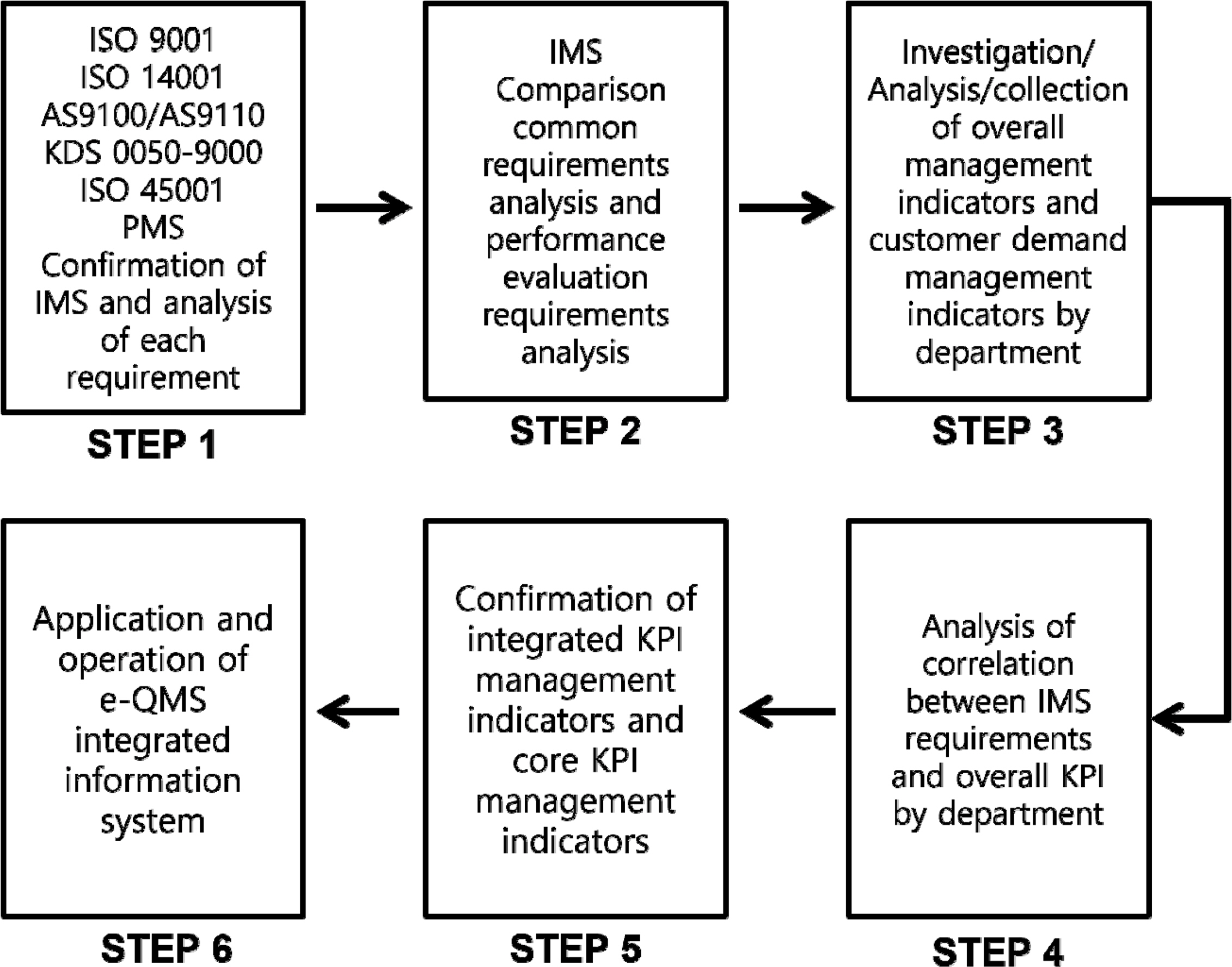

<Figure 7>은 KPI의 선정 과정과 e-QMS 적용 과정을 도식화 한 것이다. 전체적으로 6단계의 과정을 거쳐 설계하였으며 진행 과정에서 오픈퀄리티의 3대 구성 요소를 최우선으로 반영하였다.

STEP 1으로는 IMS에 적용할 경영시스템을 확정하고 각 요구 사항을 분석하는 단계이다. 기본 규격 연구에 해당하는 사항으로서 ISO 9001, ISO 14001, AS9100, AS9110, KDS 0050-9000, ISO 45001, PMS의 7개 최신 규격을 통합하는 것을 확정하고 각 규격마다 요구 조항들을 분석하였다.

STEP 2는 IMS에 대한 공통 요구 조항과 개별 요구 조항을 분석하고 각 규격에서 요구하는 성과평가 요구 사항들을 분석하였다. 특히 성과 평가적인 측면의 요구 사항들을 조사 분석하였다.

STEP 3의 경우 현재 오프라인에서 관리하고 있는 KPI과 각 부서에서 수행하는 관리지표를 조사, 분석, 취합하는 단계이다. 또한 법적인 요구사항과 거래하는 고객의 요구사항에 대한 관리지표 즉 고객 지표에 대하여 조사, 분석, 취합하는 단계이다.

STEP 4 는 IMS의 요구조항과 부서별 전체 KPI지표의 연관성을 분석하는 단계이다. 이 과정이 가장 중요한 단계로 IMS에서 요구하는 중요항목과 지표들이 누락되면 안되기 때문이다.

STEP 5는 통합 KPI 지표 및 핵심 KPI 지표를 확정하는 단계이다. 특히 이 단계에서는 부서별 합의가 필요한 부분과 경영진의 승인을 득해야 하는 부분을 진행하는 단계이다. 부서별 합의와 경영진의 승인을 누락하게 되면 추진력이 둔화되고 책임감이 소홀해 질 수 있다. 오픈퀄리티에서 중요한 부분인 QR를 이 부분에서 반영해야 하기 때문에 고객지표에 대한 책임과 내부 지표에 대한 책임을 부여하여 시스템이 효과적으로 운영되도록 하였다.

그리고 마지막 STEP 6는 e-QMS 통합 정보화 시스템에 적용하는 단계이다. 이 단계에서는 품질목표와 연결성을 갖도록 설계하였고, 각 KPI 데이터들이 실시간 또는 설정한 주기에 입력되도록 하였다. 또한 각 데이터들은 자동적으로 계산되어 지표에 나타내도록 설계하였으며 가장 핵심이 되는 KPI들은 각종 그래프를 사용하여 시각화하도록 설계되었다.

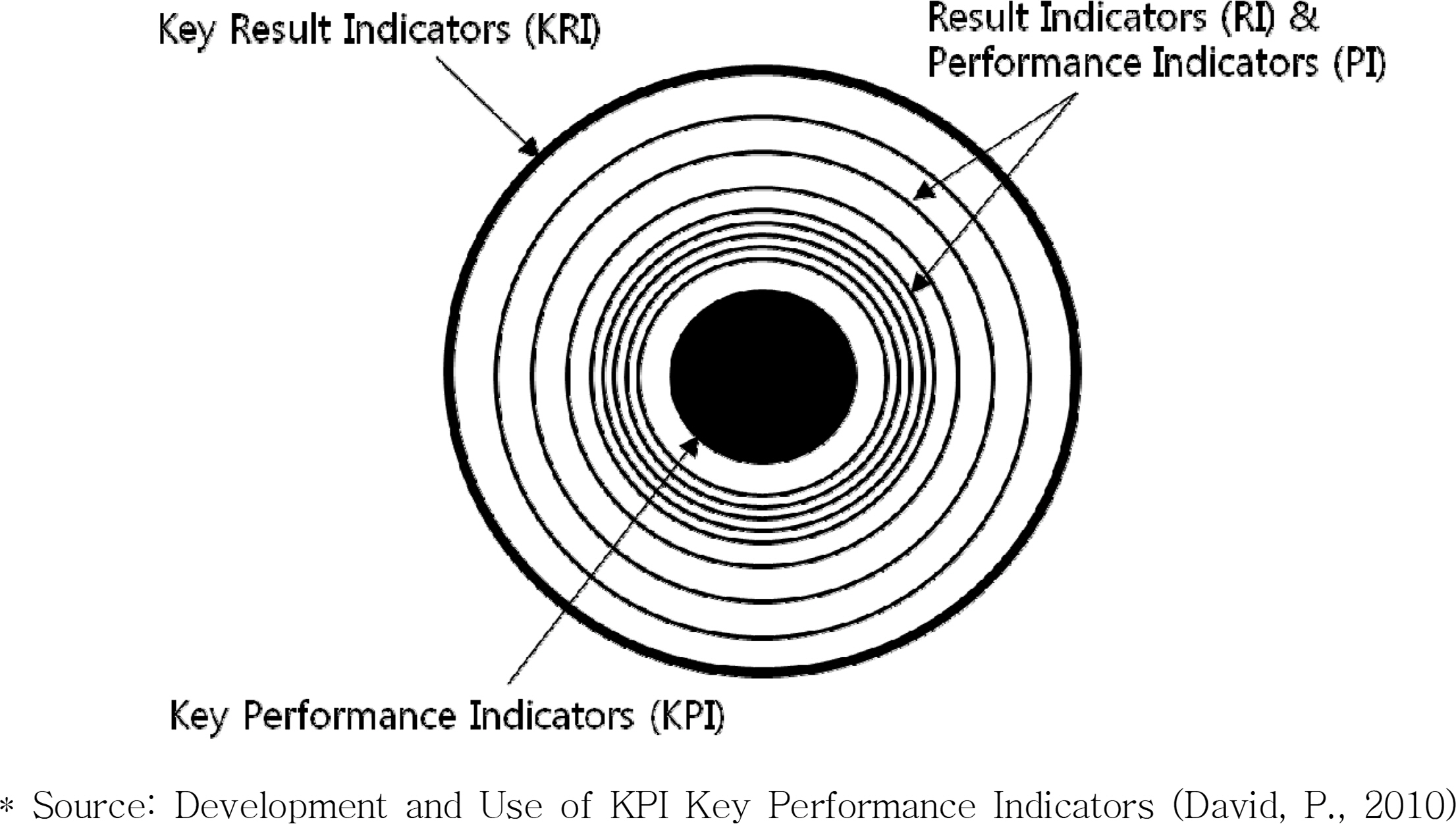

아울러 e-QMS의 성과측정지표는 품질을 중점으로 구성하여 크게 4가지로 구성을 하였다. David(2010)의 “핵심성과지표의 개발과 활용”에서 주장한 유형을 바탕으로 핵심성과지표는 결과적으로 핵심결과지표에 나타나도록 하기위하여, 핵심성과지표(KPI)들은 결과지표(RI), 성과지표(PI)들로 나타나도록 하고 최종적으로 핵심결과지표(KRI)로 나타나도록 전개하였다. 이에 <Figure 8>은 4가지 성과측정지표들의 구성을 도식화 한 것이다.

품질성과의 가장 핵심적인 사항인 KRI의 경우 고객만족도와 품질실패비용을 반영하였고, PI 및 RI의 경우 항공사업 부문과 방산사업 부문으로 나누었다. 성과지표인 PI의 경우 비재무적인 지표로 하여 개발품질의 지표인 개발시험 충족률/ 공급사로 입고되는 부품 품질지표인 수입검사불량률/ 공정에 투입된 자재들이 부적합이 발생되어 다시 수입 검사 부서로 회수되는 공정 Return율/ 공정에서 기능적인 부분을 자동 측정기기로 검사하여 통과하는 품질지표인 시험불량률/ 품질검사원이 고객의 규격사항에 따라 제품을 검사하여 최종 합격 여부를 판단하는 공정 및 최종검사불량률/ 기술변경, 작업자 실수, 원자재 불량으로 인하여 재작업 중이거나 완성된 제품을 다시 작업하는 재작업률/ 제품이 고객에게 인도되어 최종 합격 여부를 판단하는 품질지표인 제품적합률/ 완성된 제품이 고객이 요구하는 일정에 정상적으로 납품을 관리하는 지표인 납기준수율/ 그리고 납기 후 품질 및 서비스 지표인 48시간 A/S조치율과 Claim 발생율을 성과지표로 확정하였다.

결과지표인 RI는 재무적인 지표로 하여 사업별 품질비용을 관리 하도록 하였고, 그 중 외부실패비용(EF cost)과 내부 실패비용(IF cost)을 반영하도록 했다. 특히, 내부실패비용의 경우 기술변경이나 작업변경으로 인하여 발생하는 비용, 작업자가 실수하여 재작업이나 자재 손실이 발생하는 비용, 투입된 자재의 불량으로 인하여 발생하는 재작업 비용, 하청업체 또는 외주업체의 실수로 인하여 발생하는 손실비용, 기타 공통적으로 발생하는 실패 비용에 대하여 종합적으로 관리하도록 하였다.

그리고 안전에 대한 KRI는 제조 과정 중 안전사고건수를 관리하도록 하고, RI항목으로 제품에 대한 안전사고건수와 각 사업장의 일반적인 안전사고건수를 관리하도록 하였다. 교육적인 부분에 대한 PI는 교육이행률을, 환경적인 부분에 대한 KRI는 환경법규준수율을 관리하도록 하고, 핵심적인 PI 관리 사항들은 전기사용량, 수도사용량, 가스사용량, 중온수사용량, 그리고 일반폐기물 배출량에 대한 5가지 항목을 관리하도록 하였다. 윤리적인 부분의 KRI는 윤리경영위반율을 적용하였고, 핵심적인 PI 항목들은 윤리경영준수사항과 윤리경영위반건수를 관리하도록 하였다. 따라서 시스템에서 관리되는 핵심결과지표인 KRI는 5가지 항목으로서 고객만족도, 품질실패비용, 환경법규준수율, 윤리경영위반율, 안전사고건수를 관리하도록 하고, 이를 통하여 경영성과에 기여하도록 설계하였다.

e-QMS통합 정보화 내부에 적용되는 KPI의 종합 구성은 본 논문에서 결정한 7개의 경영시스템에서 요구하는 핵심 결과들이 반영되도록 적용하였다. <Figure 9>는 고객의 요구사항과 규격별 검토 과정을 거쳐서 확정된 KPI 항목의 종합 구성과 IMS의 연관성 분석을 나타내는 연결도 이다. IMS에 적용된 각 경영시스템간 연관성 분석 후 최종 확정된 KPI는 40개 항목으로 확정하고 e-QMS 통합정보화 시스템에 적용하였다. 이러한 KPI 설계와 운용은 기존에 분기 또는 년간으로 기간적인 설정 단위와 제한적인 인원에 대한 보고 형태로 진행, 경영실적 평가에만 의존하던 방식에서 벗어나, 경영자와 관리자 그리고 작업자들에게 전체 KPI들을 상시 공유함으로써 조직의 모든 구성원들이 언제든지 실적들을 점검하고 모니터링하여 자주적 관리가 진행되도록 하였다. 또한 내부의 조직은 물론 공급사와 고객의 조직들과도 즉시 의사 소통할 수 있는 지표로 활용되도록 하였다.

특히 통합 정보시스템 관리를 통해 개선의 판단 시기를 더욱 더 앞당길 수 있도록 하고, 각 종 회의자료와 내부 보고자료 고객과의 회의 및 의사 소통 자료에 필요할 때 즉시 사용할 수 있도록 하였다. 그리고 자료를 조사하고 지표를 집계하는 작업과 의사결정에 필요한 시간지연 등에 대한 낭비요소를 줄임으로, 생산성을 높이고 품질목표 달성과 경영성과를 만들기 위한 본질적인 작업에 충실하도록 설계하였다. PC화면의 메뉴 구성은 좌측 상단에 두도록 하고 쉽게 조작할 수 있도록 하였으며, 품질목표 관리 항목을 상위 메뉴로 하여 품질경영 관리 항목의 핵심 기능으로 구현되도록 설계하였다.

아울러 주요 성과측정지표의 항목들은 즉각적인 모니터링과 개선관리가 중요하다. 이에 PI 및 RI 항목들은 우측 화면에 추이와 변화를 실시간 관찰하면서 관리하도록 그래프로 구성하고, 해당 메뉴에서도 데이터와 그래프를 적절히 구분 사용하여 데이터의 추적은 물론 즉각적인 데이터의 활용과 의사결정을 실행할 수 있도록, 데이터 접근 용이성과 시인성을 강화하도록 하였다. 또한 각 데이터 마다 목표와 실적을 표기하도록 하여 실시간 목표와 실적 상태를 확인할 수 있도록 하였으며, 목표가 미달이 되었을 경우에는 해당 부서와 사업부문에서 만회대책과 개선대책을 입력할 수 있도록 하는 표를, 해당 KPI마다 추가하였다. 특히 개선된 데이터들은 모든 조직 구성원들이 실시간 볼 수 있도록 오픈하였다. <Figure 10>은 e-QMS내에 4가지 성과 측정 지표 유형을 구분하여 설계한 KPI 전개 모형이다. 핵심성과지표의 전개 모형은 품질, 안전, 교육, 환경, 윤리의 5가지 핵심 키워드를 기초로 하여 고객의 만족과 법규 준수 그리고 경영성과에 기여하도록 설계하였다. 가장 기본이 되는 핵심성과지표(KPI)를 근간으로 하여 품질목표에 직접적으로 영향력을 미치는 성과지표(PI), 결과지표(RI), 그리고 고객 성과와 경영 성과에 영향력이 미치는 핵심결과지표(KRI)로 전개하도록 하여 보다 통합적이고 체계적인 KPI 모형으로 설계하였다.

5. 실증분석과 영향력

이번 연구 논문에서 실증분석과 영향력은 한국의 우주항공&방산의 중견 기업인 H사를 대상으로 AS&D 산업의 보안 환경과 오픈퀄리티 기반으로 설계한 e-QMS 통합 정보화 시스템과 KPI를 적용하였다. 시스템의 적용 전과 적용 후의 데이터는 적용된 KPI 항목 중에서 성과지표(PI), 결과지표(RI) 그리고 핵심결과지표(KRI)에 영향력을 미치는 품질, 안전, 교육, 환경, 윤리 그리고 고객 목표에 직접으로 영향을 미치는 부분으로 데이터를 수집하고 분석하였다.

e-QMS 통합정보화 시스템의 적용은 2020년 12월에 적용되었기 때문에, 적용 전은 2020년 1월부터 12월까지 데이터이며, 적용 후는 2021년 1월부터 12월까지 월별 데이터 현황을 종합하였다. 품질에 관련된 KPI 데이터는 방산사업 부문과 항공사업 부문을 나누어 데이터를 수집하였다. 방산사업 부문의 KPI 와 항공사업 부문의 KPI는 대부분 공통 항목의 데이터를 KPI 항목으로 설정하였지만. 고객의 요구와 관리 목적상 일부 차이를 두었다. 방산 사업의 경우 제품 개발 관련된 KPI항목이 포함되어 있지만, 항공사업의 경우 BTP5) 사업으로 인하여 제품 개발 관련된 KPI 항목이 제외되었다.

<Table 3>은 방산사업의 오픈퀄리티의 적용 전과 적용 후의 품질과 납기 부문 13개 항목에 대한 KPI 데이터 결과 현황이다. 분석 결과 전체 지표 13개 항목 중에서 개선되거나 좋은 결과를 유지하는 지표는 11개 항목으로 84.6%의 긍정적인 결과가 나타났다.

Status of KPI data for quality/delivery before/after the application of open quality in the defense business

<Table 4>는 항공사업의 오픈퀄리티의 적용 전과 적용 후의 품질과 납기 부문에 대한 10개의 KPI 데이터 현황이다. 분석결과 전체 지표 10개 항목 중에서 개선되거나 좋은 결과를 유지하는 지표는 8개 항목으로 80%의 긍정적인 결과가 나타났다.

Status of KPI data for quality/delivery before/after the application of open quality in the aerospace business

<Table 5>는 방산사업과 항공사업에 대한 오픈퀄리티의 적용 전과 적용 후의 통합 데이터 현황이다. 방산 및 항공 어느 한쪽에만 포함된 데이터는 제외하고 공통으로 합산 또는 평균으로 집계가 가능한 8개 항목의 중요 KPI지표만을 도출하였다. 분석결과 전체 지표 8개 항목 중에서 개선되거나 좋은 결과로 유지하는 지표는 6개 항목으로 75%의 긍정적인 결과가 나타났다.

<Table 6>은 교육, 환경 및 윤리 부문은 방산 사업과 항공 사업의 공통 사항으로 오픈퀄리티의 적용 전과 적용 후의 KPI 데이터 현황이다. 분석결과 전체 지표 8개 항목 중에서 개선/감소되거나 좋은 결과 유지하는 지표는 5개 항목으로 62.5%의 긍정적인 결과가 나타났다.

종합적으로 오픈퀄리티의 적용 전과 적용 후의 분석 데이터 결과를 분석해 보면 적용 후의 결과에서 62.5%에서 86.5%의 유의미한 결과가 나타났다.

오픈퀄리티의 중요한 기능은 품질 목표를 전 조직 구성원들에게 상시 공유하고 결과 데이터를 언제든지 확인하고 목표 달성을 위해 노력할 수 있다는 점이다. 특히 고객 또는 외부 감사 시 이러한 데이터와 지표들이 과거에는 현장과 개인 업무 장소로 이동하여 확인해야 하는 번거로움과 데이터 신뢰도에 대한 문제가 대두되었으나, 시스템 적용 후 시스템이 연결된 장소에서 모두 데이터를 확인하고 어느 부서나 조직 구성원이 실적을 증명하더라고 동일한 실적으로 증명할 수 있는 부분에 대해서 고객의 만족도와 신뢰도에 크게 영향을 주었다.

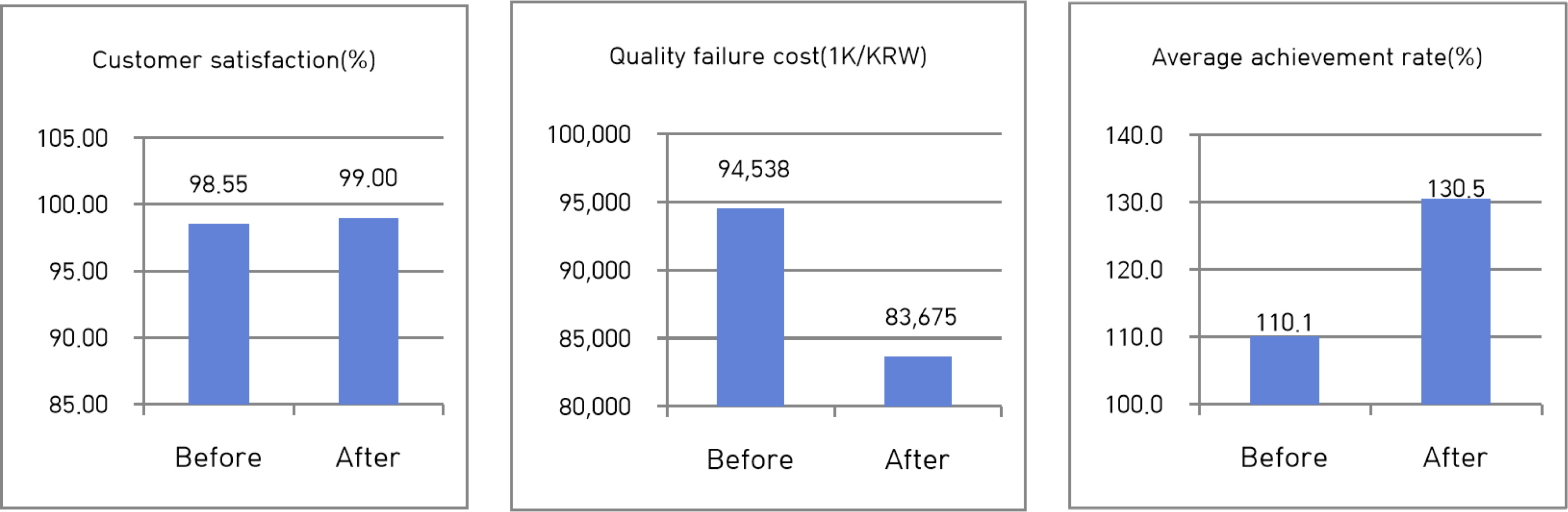

이러한 종합적 핵심성과지표들이 결국 핵심결과지표인 KRI지표로 나타나기 때문에, 최종적인 성과평가 측면에서 KRI 지표는 더욱 더 중요하다고 볼 수 있다. <Table 7>은 e-QMS 통합 정보화 및 오픈퀄리티의 적용 전과 적용 후의 KRI에 대한 목표 대비 실적을 나타내는 현황이다. 그리고 <Figure 11>은 오픈퀄리티의 적용 전과 적용 후의 고객만족도, 품질실패비용, KRI 목표 달성률의 변화를 나타내는 그래프이다. 고객만족도의 경우 오픈퀄리티 적용 전은 98.55%였지만, 적용 후의 결과는 99.00%를 나타내어 향상된 결과를 얻었으며, 품질실패비용(IF Cost)의 경우 오픈퀄리티 적용 전은 9,400만원의 비용이 손실로 나타났지만, 적용 후는 8,300만원으로 감소되는 결과를 가져왔다. 그리고 윤리경영준수율, 환경법규준수율은 100%를 지속 유지하였으며, 안전사고건수도 0건으로 지속 유지하는 결과를 얻었다. 종합적인 결과지표로 평균 목표 달성률은 110.1%에서 130.5%로 향상된 결과를 얻었다.

6. 결론 및 향후 과제

경영시스템은 시대적 변화와 산업의 요구에 따라 변한다. 최근 AS&D(우주항공&방산) 산업의 경영시스템은 국제적으로 통용 가능하면서도 고객 요구와 산업 특성을 반영하는 미래형 규격과 정보화 시스템을 요구하고 있다. 본 논문은 여러 산업 분야 중에서도 AS&D 산업 분야의 e-QMS 통합정보화 및 KPI 시스템을 설계하고 적용하는데 초점을 맞추고 있다. 우선 IMS(Integrated Management System)의 모델에 대한 연구와 국방규격에서 요구하는 정보통신의 보안 사항에 대한 선행 연구를 진행하였다. 그리고 e-QMS 통합정보화를 통해서 스마트 팩토리 시스템과 오픈퀄리티 개념을 실증적으로 반영하였다. 이러한 선행 연구와 병합 과정을 통해 개발된 e-QMS 통합정보화 시스템을 적용한 결과, 고객만족도가 상승하고 품질실패비용은 감소하는 효과가 확인되었다.

본 연구의 가장 큰 의의는 AS&D부문에 e-QMS 통합정보화 시스템 구축을 시도하였다는 것이다. 방산 부문에서 통합경영시스템과 KPI의 통합 운영 사례가 기존 문헌에 소개되지 않은 것으로 볼 때, 본 연구의 결과는 디지털 품질 정보 시대에 의미 있는 선행 연구로 공유될 것이다. 또한, 측정(M), 추적(T), 연결(C)를 강조하는 오픈퀄리티 품질혁신 방법론을 AS&D 기업에서 실제 적용하여 그 효과를 객관적으로 입증할 수 있었다는 사실도 후속 연구에 좋은 자료가 될 것으로 기대된다.

기술사업화를 성공적으로 이끌기 위해서는 관련 산업의 생태계와 국제적인 표준경영시스템을 이해하고 제품개발 과정부터 고객품질만족에 이르기까지 스마트화 된 통합정보화 시스템을 최적으로 갖추는 것이 무엇보다 중요하다. 본 논문은 AS&D 산업과 한국의 중견기업에 국한하여 연구하였기 때문에 일반화에 대한 연구를 위해서는 산업별, 규모별, 지역별에 대한 연구가 좀 더 활발히 진행되어야 한다.

이와 더불어 e-QMS 통합정보화 시스템을 통해 KPI를 효과적으로 운영할 수 있는 오픈퀄리티는 생산기업을 중심으로 공급사와 고객과의 연결성(Connectivity)이 중요한 요소 중의 하나이다. 하지만 방산업체의 경우 국방 정보통신 보안규정에 따라 운영이 되어야 하기 때문에 외부망(인터넷망)을 자유롭게 연결하지 못하는 한계점이 있다. 이러한 연결성 문제는 최근 정부와 기업의 적극적 검토와 합의로 망전환 보안 기술을 적용하여 해결해 나가고 있다. 그럼에도 불구하고 재정적 여건이 어려운 중견 및 중소기업의 경우, 망전환에 따른 비용 문제로 적극적으로 검토를 하지못하는 경우가 있다. 기업의 경영 효율을 높일 수 있는 제도적 정비, 사이버 보안 위협을 완벽히 차단 할 수 있는 좀 더 진보된 망전환 기술과 중소기업에 대한 정부의 지원 정책이 지속적으로 필요한 상황이다.

또한 본 연구는 품질 부문에만 초점을 맞추었기 때문에 경영 전반에 관한 핵심성과지표의 영향력 연구는 제한적으로 적용하였다. 향후 다양한 경영 시스템 및 프로세스의 투입 요소가 재무적 성과나 사회적 성과에 미치는 인과관계를 분석할 수 있는 수준의 통합경영시스템으로의 확대 발전을 지향해야 한다. 궁극적으로 품질경쟁력이 기업 경영의 실질적인 기여도를 확인하는 노력이 후속 연구에서 다루어져야 할 것이다.

Notes

스마트 팩토리 : 스마트 팩토리(Smart Factory)란 공장 내 설비와 기계에 센서(IoT)가 설치되어 데이터가 실시간으로 수집, 분석됨으로써 공장 내 모든 상황들이 일목요연하게 보여지고(Observability), 이를 분석해 목적된 바에 따라 스스로 제어(Controllability)되는 공장을 말한다. 각 공장에서 수집된 수많은 데이터를 기반으로 분석하고, 의사 결정하는 데이터 기반의 공장 운영체계(Data Driven Operation)를 갖춤으로써 생산현장에서 발생하는 현상, 문제들의 상관관계를 얻어낼 수 있다.

DRM : Digital Rights Management, 허용 안된 디지털 컨텐츠의 접근 및 불법복제 방지 프로그램

MES: Manufacturing Execution System, 제품주문에 의한 착수에서 완성품의 품질검사까지 전 생산 활동을 관리하는 시스템이며,생산 현장의 각종 정보, 생산실적, 작업자활동, 설비가동, 제품 품질정보 등을 실시간으로 수집하여 집계/분석/모니터링 및 생산공정을 제어함으로써 고품질의 수익 지향적 생산 체제를 갖추게 하는 통합 생산 관리 시스템이다.

PPP(Perfect Product Plan) : 미국 보잉사에서 2019년부터 추진하는 무결점을 위한 품질 정책, 전체 10개 항목으로 구성되었으며, 전 세계 공급사에게 본 정책에 대한 효과적인 실행력을 요구함.

BTP : Build To Print 사업을 의미하며 이미 고객이 개발된 제품을 생산만 진행하는 사업을 뜻한다.