1. 서 론

자동차, 항공, 반도체, 의료, 선박 등 산업 전반에 걸쳐 관련 부품 또는 설비의 품질은 경쟁력을 갖추기 위한 기본 요소 중 하나이다. 설계자의 의도가 반영된 제품의 도면은 요구되는 기하학적 요소에 대한 기준값과 허용범위가 제시되며 이를 검증하는 단계로써 일련의 측정작업이 따른다. 이러한 측정결과는 제품의 품질수준을 결정하고 필요한 조치와 개선 등 의사결정 및 타당성을 검토하기 위한 객관적인 지표가 되는데 이 때 측정결과의 정확도와 신뢰도가 보장되어야 한다(Mohajan, 2017; Hamed Taherdoost, 2016; Min Kim et al., 2017).

AI 디지털 시대를 맞아 산업기술은 지속적으로 발전하고 있고 그 속도는 가속화되는 추세이다(Philippe Aghion et al., 2018; Erik Brynjolfsson et al., 2018). 이와 더불어 관련 분야마다 필요로 하는 측정기술은 이러한 기술을 고도화시키는 데에 핵심 역할을 해왔다. 측정기술이 함께 발전함에 따라 데이터에 대한 신뢰성이 상당한 수준에 이를 정도로 확보되었음에도 불구하고 첨단 기술분야 뿐만 아니라 다양한 분야에서 측정결과에 대한 무결성을 강하게 도전받는 현실이다(W. Gao et al., 2019; R.H. Schmitt, 2016). 과거 품질관리에 있어서 측정결과가 도면의 허용범위 내에 포함되는 것에 만족하는 수준을 넘어 그 결과 내에 포함된 잠재적인 영향에 대한 요인들을 정량화하고자 하는 노력이 국제적인 이슈로 대두되었다. 이러한 불확실한 의심의 정도를 수치로 정량화시키는 방법은 쉽지 않기 때문에 각 국가마다 상이하고 모호한 자국의 방식 분석하는 등 불확실성에 대한 연구가 이루어짐에 따라 이를 일관성 있고 과학적인 접근을 통해 평가하기 위한 노력의 결과로써 1993년 ISO에서 ‘측정불확도 표현 지침’(GUM; Guide to the Expression of Uncertainty in Measurement) 표준을 제공하여 정량적으로 산출할 수 있도록 하였다(Seung-Hoon Lee and Keun Lim, 2015).

측정불확도는 주로 계측기의 성능을 검증하기 위한 교정기관이나 새로운 부품 또는 제품에 대한 검증을 위해 시험기관에서 교정결과와 시험결과 등 적합성을 나타내는 성적서를 발행할 때 측정불확도의 크기와 신뢰할 수 있는 정도를 성적서 상에 명시하도록 한다. 불확실성에 대한 부분을 사용자가 참고할 수 있도록 하는데 법적 의무화에 의한 강제성을 띄기도 하며 이는 측정결과로 인한 법적 분쟁 시 중요한 역할을 한다(L R Pendrill, 2014). 이러한 기관에서 평가된 측정불확도는 엄격한 측정환경 내에서 교정이나 시험이 이루어지므로 일반적인 산업현장의 측정환경과 보다 양호한 상태로 관리되는 것이 일반적이다. 반면, 산업현장에서는 동일한 측정항목이어도 주어진 측정환경에 따라 측정결과에 포함될 수 있는 불확실성의 종류와 더 증가하고 크기도 크게 나타날 확률이 높다. 일반적인 교정과 시험기관에서 측정불확도를 적용하는 사례에 비해 실제 산업현장에서 측정불확도를 적용하는 부분은 기본적인 품질 활동으로서 측정기의 소급성(Traceability)을 유지하는 데에 그치는 경우가 있다.

본 연구에서 측정불확도의 평가와 적용에 대한 중요성과 산업현장에서 이러한 불확도를 작업자가 쉽게 이해하고 적용할 수 있도록 실험을 통하여 단계별 불확도를 산출하고 측정결과에 영향을 주는 변동 요인에 대한 분석을 통해 품질개선 방안을 모색하고자 한다. 실험에서 복합형상의 제품을 측정하기에 최적화된 장비로써 좌표측정기(CMM; Coordinate Measuring Machine)를 이용하여 반도체 부품의 평면도 측정을 수행하여 GUM 방식에 따라 측정불확도를 평가하고자 한다. 불확실한 정도가 매우 미미하거나 불확도가 어느 정도 발생하더라도 현실적으로 그 불확도의 크기를 최소화하기 어렵거나 모호하다고 판단되는 요인은 사전에 수학적 모델에서 배제하여 소모적인 분석을 최소화하도록 하였다. 이는 B형 불확도의 경우 특성상 주관적인 판단에 근거하여 추정하는 경우가 포함될 수 있는 취약성을 보완하고자 함(H. Huang, 2022)이며, 산업현장에서 주요 타켓은 전체의 불확도 중 대부분을 차지하는 불확도에 대한 집중적인 관리를 통해 품질개선에 기여하도록 하는 전략이 더 큰 효과를 기대할 수 있기 때문이다.

논문의 구성은 제2장에서 측정불확도에 대한 개념적인 소개와 측정불확도의 평가에 대한 필요성을 검토하고자 하였다. GUM에서 제시한 방식에 기반하여 작업자의 측정환경을 고려하고 발생가능한 불확실한 요인들을 도출하고 수학적 모델에 근거한 불확도를 평가하는 방식의 프로세스를 통해 최종 목표인 품질개선을 하기 위한 방안을 마련하고자 하였다. 제3장에서는 반도체 부품의 평면도 측정을 위한 실험설계와 반복측정을 통해 원시데이터를 확보하여 기본적인 통계량을 분석하였다. 그리고 제4장에서는 불확도 요인별 각각의 불확도에 대한 평가와 확장불확도를 산출하였다. 끝으로 제5장에서는 기본 측정결과와 불확도의 영향에 대한 분석을 통해 주요 원인과 품질개선을 위한 방안을 모색하고 기대효과에 대해 분석하였다. 그리고 향후 진행하고자 하는 연구방향을 제시하였다.

2. 측정불확도의 개념 및 연구의 필요성

2.1 측정불확도의 개념 소개

측정불확도는 도량학(계측학) 분야에서 중요한 개념으로서 측정 프로세스에 내재된 불완전성에 대한 한계로 인하여 측정결과에 의심의 정도가 일부 포함될 수 있음을 공감하고 인정하는 데에서 출발한다. ‘측정불확도 표현 지침’은 측정불확도를 평가하고 표현하는 가이드로써 1993년 국제표준화기구에서 처음 발표한 이후 국제적으로 다양한 산업 분야에서 널리 활용되고 있다. 또한 불확실성을 추정하고 정량화하기 위한 포괄적인 프레임워크를 설명하고 측정결과가 참값에 근접하게 하는 역할은 한다. 다수의 연구에서 GUM 기반을 측정불확도의 평가방식에 대한 불완전성과 개선되어야 할 부분에 대한 연구가 보고되면서 측정불확도의 평가방법은 지속적으로 수정보완이 이루어지며 진화하고 있다(Jailton and Paulo, 2018). 그럼에도 GUM에 기반한 평가방식은 교정이나 시험기관에서 활발하게 활용된다.

측정불확도는 오차와 유사한 개념으로서 반복측정에서 발생될 수 있는 우연효과(Random effects)에 의한 오차와 정보 또는 계통오차(System errors) 등 다양한 경로를 통해 발생하게 된다. GUM에 안내되어 있는 불확도 평가의 주요 구성요소는 Table 1과 같이 다섯 가지로 구분할 수 있다.

A형 불확도는 반복적인 측정에서 발생한 산포에 대한 통계량으로 산출되고, B형 불확도는 통계량이 아닌 내외부로부터 확보된 정보에 근거하여 추정한다(Seung-Hoon Lee and Keun Lim, 2019).

이러한 A형과 B형의 불확도는 하나로 합성하고, 포함인자 k의 크기와 신뢰수준을 결정하여 불확도 보고 시 이를 함께 명시함으로써 신뢰성을 부여한다. GUM은 측정에 대한 불확실성을 정량화하는 견고하고 체계적인 접근 방식을 제공함으로써 다양한 과학 및 산업 응용 분야에서 중요 의사결정을 하는 데에 효과적인 역할을 할 수 있도록 한다.

2.2 측정불확도의 평가 프로세스

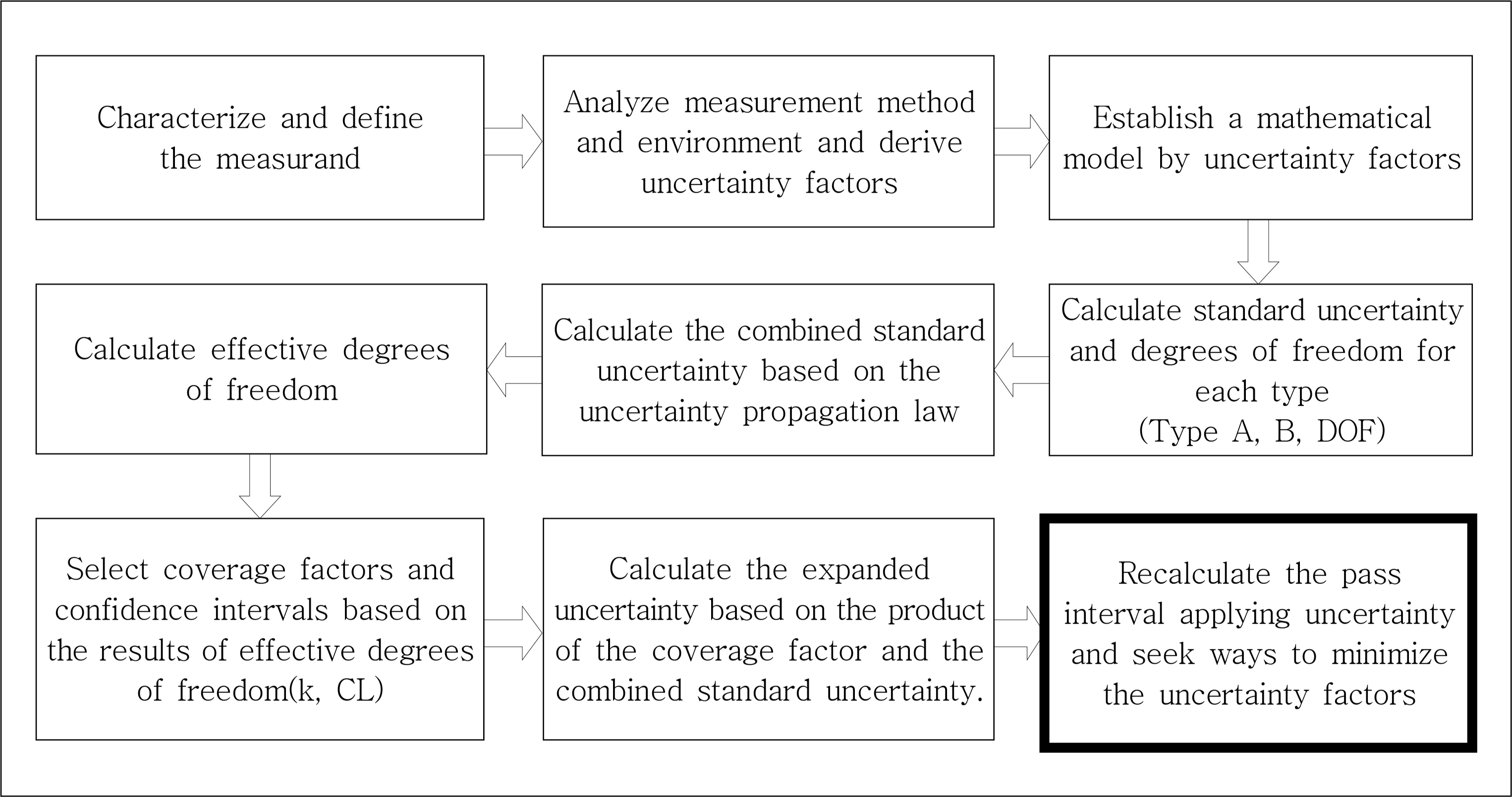

측정불확도를 평가하기 위해서 측정량의 특성을 명확히 하고 측정결과를 얻기 위한 방법과 실제 측정환경과 조건을 통해 발생가능한 불확도 요인을 도출하여 이것을 토대로 불확도 전파법칙(Laws of propagation)에 의해 수학적 모델을 수립한다. 불확도의 특성에 따라 통계량에 근거한 추정인지 정보의 특성에 따른 확률분포에 근거한 것인지에 따라 A형과 B형으로 구분되며 각각 표준불확도와 자유도를 산출하고 이것을 하나로 합성한다. 그리고 각 요인들에 의한 개별적인 자유도도 하나의 유효자유도(Degree of effectiveness)로 산출하고 이에 근거하여 포함인자 k와 신뢰수준을 선정한다. 이로써 합성표준불확도와 포함인자의 곱을 통해 전체 불확도를 대표하는 확장불확도(Expanded uncertainty) 를 산출한다. 일반적으로 이러한 과정을 통해 얻어진 확장불확도는 교정 또는 시험 성적서에 명시되고 이러한 일련의 과정을 유지하는 것을 통해 소급성과 정상적인 거래가 유지되는 시스템을 갖추고 있다. Fig.1은 GUM 기반의 불확도 산출과정을 나타내는 프로세스로써 불확도를 산출한 후 품질개선으로 이어질 수 있는 단계를 나타낸다.

2.3 측정불확도를 적용한 품질개선의 필요성

측정불확도는 측정의 불확실성을 통해 실제의 값이 존재할 가능성이 있는 범위를 정량화하여 측정결과의 정확도를 향상시킴으로써 잠재적인 리스크 평가, 의사결정, 프로세스 개선 등 과학적 타당성을 제시할 수 있는 근거가 될 수 있다. 대부분 측정불확도의 활용은 전문 교정기관이나 시험기관에서 활발하게 이용되고 있으나 실질적으로 다양한 산업 분야에까지 활용 범위를 확대할 필요성이 있다. 즉, 다양한 산업체에서 작업자는 주어진 환경, 측정방법, 특이 사항의 이력 관리, 그리고 실무자로서의 경험을 통해 충분히 인지할 수 있고, 특히 B형 불확도의 요인을 도출하는 데에 유익한 정보를 제공할 수 있다.

측정불확도와 관련된 연구는 기계, 전기, 전자, 물리, 화학, 의료, 방사능 등 다양한 과학 및 공학 분야에서 지속적으로 연구되고 있으나 일반 산업체에서 활용하기 위한 사례는 교정 또는 시험분야의 등 한정되어 연구되는 한계점이 발견된다. 이와 관련하여 본 연구에서 GUM에 기반한 방법과 절차에 따라 불확도를 산출하고 이를 적용했을 때 리스크가 증가됨으로 품질수준이 초기 순수 측정결과에 비하여 저하될 수 있다. 그러나 데이터의 온전성을 보장받음으로써 측정결과가 참값에 근접할 수 있다(C. Hubsch and K. Luders, 2020)는 측면에서 측정불확도를 평가하고 적용하여 품질개선을 이루는 데에 유용한 품질도구가 될 수 있으므로 이를 활용하여 변동량의 최소화를 위한 최적의 방안을 모색하는 것이 의미가 있을 것으로 판단된다. Fig.1은 GUM 기반의 방법과 절차를 나타내며 결과적으로 품질개선이 주요 목적이 되는 것을 보여준다.

3. 실험설계

3.1 측정항목 및 측정장비

본 연구에서 기하학적 요소 중 하나인 평면도가 요구되는 반도체 장비의 부품에 대한 측정불확도의 평가를 위해 좌표측정기 CMM이 사용되었다. Table 2는 사용한 CMM에 대한 기본적인 사양을 나타내며, CMM의 교정 이력으로써 확장불확도 U를 나타내며, 제조년이 약 10년 이상되었다. Fig. 2는 부품의 도면으로 평면도는 0.15 mm 이내로 요구됨을 나타낸다. Fig. 2에서 (a)는 평면도의 측정을 위해 샘플링한 부품 A, B, C를 나타내고, (b)는 측정 중 개인 오차를 최소화하고 동일 형상을 지닌 부품을 반복적으로 자동측정하기 위해 CAD 모델링한 것을 나타낸다. 그리고 (c)는 측정기와 부품의 측정 셋업 상태이다.

3.2 평면도 측정결과

측정은 부품과 장비가 충분히 열평형이 이루어진 약 20 ℃±0.5℃ 이내에서 수행하였다. 그리고 측정방식은 정밀한 측정이 가능한 스캐닝 프로브를 이용하여 측정 포인트를 약 15000 이상 설정하여 충분한 측정이 이루어지도록 하였다. Table 3은 평면도의 측정결과와 통계량을 나타낸다. 여기서 n은 반복측정 횟수, x ¯

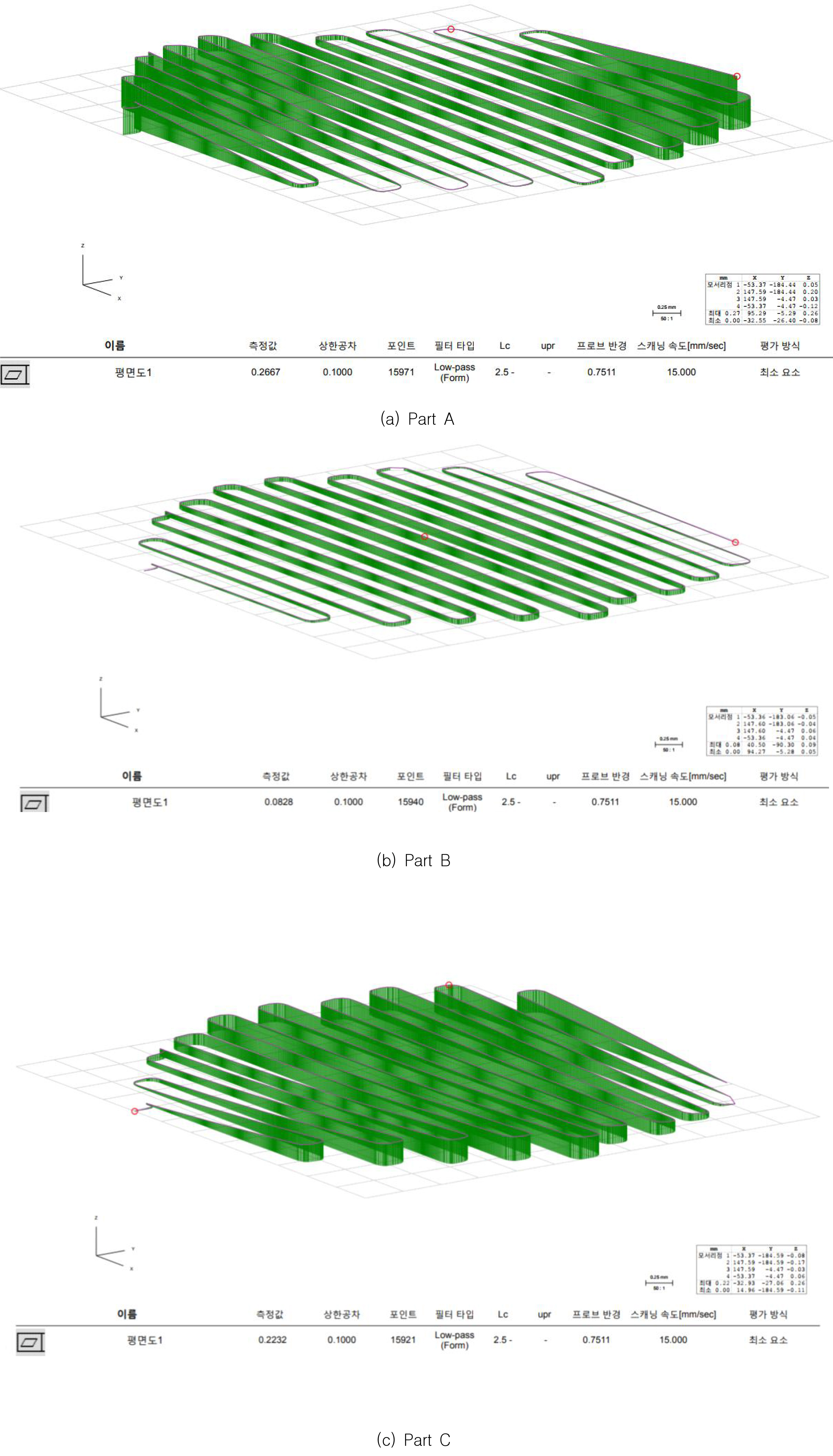

Table 3에서 부품 A와 C에 대한 평면도의 평균, 범위, 표본표준편차, 그리고 불확도는 전반적으로 유사한 반면 부품 B의 평면도는 상대적으로 작게 나타나 우수한 상태를 보였다. 그러나 산포에 대한 통계량은 나머지 두 부품보다 변동량이 크고 불안정한 상태임을 알 수 있었다. Fig. 3을 통해 부품 A와 C의 평면도는 그린색이 짙고 Z 방향으로 높게 분포된 것을 통해 부품 B와 C의 평면 상태가 볼록형임을 알 수 있고, 부품 A는 중앙은 평면의 상태가 양호하나 양 끝단으로 향할수록 평면의 상태가 양호하지 않을 수 있음을 알 수 있다. 평면도의 측정결과는 도면에 제시된 0.15 mm 이내을 만족하는 부품 B를 제외하고 부품 A와 C는 허용범위를 벗어나 부적합 상태로 나타났다.

4. 측정불확도 평가

4.1 불확도 요인 도출

본 연구에서 측정량은 기하학적 요소 중 하나인 평면도를 알고자 하는 길이에 대한 측정이다. 길이용 측정기는 용도와 특성에 따라 다양하므로 요구되는 정밀도, 용도, 수량, 시간, 숙련도, 비용 등 다양한 측면을 고려하여 선정할 필요가 있다. 연구에 사용된 부품은 평면도 0.15 mm로써 일반 범용 측정기를 이용한 측정이 가능한 정도이나 실제 산업현장에서 동일 형상의 많은 수량을 반복적으로 측정해야 하는 점을 고려하여 다소 정도가 높은 자동측정기능을 갖춤 CMM이 선정되었다.

CMM을 사용하여 평면도를 확보하기까지 측정결과에 영향을 미쳤을 것으로 여겨지는 불확도 요인들은 다음과 같이 도출할 수 있다. 우선 사용된 측정기는 자동프로그래밍에 의한 자동측정이 가능함에 따라 개인오차를 최소화할 수 있으나 우연효과로 인하여 반복측정에서 발생되는 산포의 영향을 고려할 필요가 있다.

측정기의 불완전성에 대한 요인을 고려할 필요가 있는데 이것은 해당 장비의 교정 성적서에 근거한 확장불확도를 적용할 수 있다. 그리고 측정기의 특성상 측정 포인트에 대한 충분한 샘플링이 되었는지에 대한 문제는 제조사뿐만 아니라 이를 강조한 연구(David Flack, 2014)에 근거하여 본 실험에서는 약 15000 포인트 이상의 충분한 스캐닝이 이루어지도록 설정한 상태에서 측정을 수행하였다. 따라서 이에 대한 불확도 요인은 배제해도 무방할 것으로 판단되지만 부품의 전체 표면을 스캐닝하며 측정이 이루어지지 않았으므로 평면도 측정이 이루어지지 않은 영역에서 잠재적인 불확실성이 존재할 수 있음을 고려할 필요가 있다.

이 밖에도 다양한 불확도 요인들을 도출할 수 있으나 불확도의 요인은 무분별하게 포함시키는 것은 여러 가지 측면을 고려해야 한다. 가장 기본적인 불확도 요인으로서 분해능의 한계에 대한 영향은 사실상 도면에 제시된 평면도의 기준이 0.15 mm로 적합한 측정기의 요구되는 분해능은 1 um 이하로 사용하면 되는 수준이다. 즉, 사용된 측정기 CMM의 분해능이 0.1 um이므로 충분한 상태이므로 요인에서 배제하였다. 그리고 재질과 온도에 의한 열팽창계수에 대한 불확도를 고려할 수 있겠으나 부품과 사용 측정기가 상호간 약 20 ℃, ±0.5 ℃ 범위 내에서 충분한 열평형을 이루었고, 부품과 측정기의 재질이 모두 열변형이 적은 석영(Quartz) 재료(R. Shashidhar and N. Choudhary, 2019)와 사용된 장비의 대부분이 석정반이므로 열변형에 민감하지 않기 때문에 배제하였다. 또한 측정기의 구조가 아베의 원리(Abbe’s principle)에 어긋나는 구조에 대한 불확실성, 측정기의 에너지원인 압축공기와 전원공급의 균일성 및 안정성, 그리고 10년 이상의 노후화된 상태 등 다수의 불확도 요인이 도출될 수 있으나 필요 이상의 과도한 도출과 적용은 신중한 검토가 필요하다. 이는 불확도 요인들 중 상당 부분 B형 불확도가 차지하는 경우가 많고, 불확도의 평가방식이 주로 확률분포에 근거하기 때문에 실무자의 주관적 추측에 의한 개입이 누적됨에 따라 결과의 정확성을 저하시킬 우려가 있으므로 이러한 취약성을 함께 고려해야 한다(M. Mendoza and S. Velasco, 2018). 따라서 추정하기 모호하거나, 그 양이 무시할 정도로 미미할 것으로 판단되는 경우 실무자가 현실적으로 불확도에 대한 영향을 최소화할 수 있는지에 대한 심층적인 고찰 후 선정 여부를 결정하는 것이 데이터의 신뢰성을 보장할 수 있다.

평면도의 측정결과에 영향을 미칠 수 있는 요인은 세 가지로 최종 선정하였다. 즉, 반복측정에서 우연효과로 인해 발생될 수 있는 산포에 대한 영향(lpart), 사용 측정기 CMM의 교정 성적서에 근거한 장비 성능의 적합성에 대한 영향 (lCMM), 그리고 부품 전체의 면적 중 측정되지 않은 영역에 대한 영향(larea)에 대한 불확도를 포함한 수학적 모델을 수립하여 절차에 따라 불확도를 평가하였다.

4.2 수학적 모델 수립

4.1절에서 최종적으로 도출된 불확도 요인들을 불확도 전파법칙을 이용하여 수학적 모델을 식(1)과 같이 수립하였다. Table 4는 불확도 요인들에 대한 특성을 나타낸다. 특성에 따라 통계량에 근거한 A형과 정보에 근거한 B형 불확도로 구분되며, 각각의 표준불확도와 자유도를 산출한다. 여기서, uc (lflat)는 평면도 측정결과에 영향을 미친 모든 불확도 요인들을 합성한 합성표준불확도를 나타낸다. u(lpart)는 각 부품의 반복측정 시 우연효과에 대한 A형 불확도, u(lCMM)은 사용 장비 CMM의 소급성에 대한 부분으로써 교정 성적서에 근거한 불확도, u(larea)는 측정이 이루어지지 않은 부품의 영역에 대한 불확도, 그리고 cx 는 편미분에 의해 계산되는 감도계수를 나타낸다.

식(1)의 기초가 되는 식(lflat) = (lpart) + (lCMM) + (larea)에서 (lflat)는 측정에 의해 얻어진 실제 평면도의 측정결과를 얻고자 하는 식을 나타낸다. (lpart)는 반복측정한 평균값을 나타내고, (lCMM)은 사용한 측정기 CMM의 교정 성적서에서 측정이 이루어진 위치에 대한 장비의 편차를 나타내는데 부품 A, B, C 모두 CMM 정반의 중앙에 위치해 놓아 측정이 이루어진 것을 반영하여 해당 성적서를 참고하여 편차값 3 um을 적용하기로 하였다. 그리고 (larea)은 측정이 이루어지는 가운데 CMM의 프로브가 스캐닝하지 못한 부분 즉, 샘플링하지 못한 부분에 대한 측정값으로 실제 측정값은 알 수 없으므로 0으로 가정하며 추후 측정불확도에서 불확도를 산출하여 적용하였다.

(1)

4.2.1 타입별 불확도 평가

A형 불확도는 반복적인 측정에 의해 발생된 산포에 대한 통계량으로 산출한다. 식(2)와 식(3)은 A형 불확도 u(lpart) 에 대한 표준불확도와 자유도(v)를 산출하는 식으로써 표본표준편차 s에 대한 반복측정 횟수의 제곱근으로 나누어 부품 A, B, C 각각 s n = 0.052 10 = 0.016 , 1.218 10 = 0.385 , 0.074 10 = 0.023 ∂ l f l a t ∂ l p a r t , ∂ l f l a t ∂ l C M M , ∂ l f l a t ∂ l a r e a

B형 불확도는 정보에 근거한 확률분포를 적용하여 산출한다. 본 연구에서 도출된 B형 불확도는 각각 사용된 측정기 CMM에 대한 불확도 u(lCMM)와 부품의 전체 측정 영역 중 측정되지 못한 영역에 대한 불확도 u(larea)이다. 측정기에 대한 표준불확도는 소급성 유지를 위해 교정기관에서 이루어진 교정 성적서에 명시된 확장불확도 U 를 포함인자 k로 나누어 식(6)와 같이 u ( l C M M ) = U k = ( 2.6 u m + 215.96 m m 300 m m ) 2 = 1.660 v = 1 2 ( 100 R ) 2 v = 1 2 ( 100 100 - 100 ) 2 = 50 v = 1 2 ( 100 100 - 85 ) 2 = 22

부품의 전체 영역을 측정하지 않은 것에 대한 불확도는 확률적으로 측정되지 않은 영역 중 평면도 결과에 영향을 미칠 수 있는 확률이 측정되지 않은 모든 표면에서 동등하게 발생할 수 있음을 적용하여 직사각형 확률분포를 적용하여 식(8)과 같이 산출할 수 있다. 여기서 r은 반복측정한 측정 데이터들 중 최대값과 최소값의 차이를 적용하여 부품 A, B, C는 u ( l a r e a ) r 2 3 = r 2 3 = 0.1 2 3 = 0.029 , 3.2 2 3 = 0.924 , 0.3 2 3 = 0.087 um

4.2.2 합성표준불확도 평가

모든 측정불확도 요인들을 하나로 합성하는 합성표준확도 uc (lflat)는 각 요인들의 불확도 기여도를 합성하여 식(1)에 대입하여 부품 A, B, C를 각각 아래와 같이 산출하였다.

4.2.3 유효자유도 산출

불확도 요인들에 대한 각각의 자유도는 하나로 합성하여 산출하는데 이 때, Welch-Satterthwaite 공식을 적용하여 유효자유도(νeff)를 식(9)에 의해 산출한다. 여기서 분자는 합성표준불확도, 그리고 분모는 각각의 불확도 기여도를 해당 자유도로 나눈값을 의미한다. 따라서 각각 아래와 같이 유효자유도를 산출하였다. 부품 모두 충분한 유효자유도를 나타내므로 표준정규분포표에서 신뢰수준 약 95 %에서 포함인자 k=2를 적용할 수 있음을 알 수 있다.

4.2.4 불확도 총괄표 분석

Table 5는 불확도 총괄표(Uncertainty budget)로써 평가한 모든 불확도에 대한 결과를 하나의 총괄표로 나타내므로 각 부품의 불확도 크기를 비교할 수 있다. 총괄표에서 부품 B의 평면도는 0.08 mm로 도면 기준 0.15 mm이내를 만족하지만 불확도의 크기가 포함인자 k=2를 적용한다면 확장불확도는 약 1.938의 두 배가 증가하여 평면도 0.087 mm에 3.876 um가 포함되어 약 0.091 um 증가될 수 있음을 알 수 있다. 부품 A와 C의 확장불확도는 각각 3.320 um와 2.584 um로 포함되어 있음을 알 수 있다.

4.3 측정불확도를 적용한 품질 분석

본 연구의 실험에서 평면도의 측정에 영향을 미칠 수 있는 여러 가지 불확실한 요인들 가운데 부품의 산포에 의한 영향, 장비의 적합성에 대한 영향, 그리고 측정되지 않은 영역의 한계에 의한 영향에 대한 불확도를 평가하였다. 부품 모두 동일한 측정환경에서 측정이 이루어졌으므로 B형 불확도에서 장비에 대한 영향은 교정 성적서에 근거하였으므로 동일한 결과로 나타난다. 전반적으로 요구되는 평면도는 부품 A와 C는 부적합품으로 나타났고, 부품 B만 평면도가 적합품으로 나타났다.

평가한 확장불확도에 의한 영향을 실제 평면도 측정결과에 합산하면 결과적으로 미미한 값들로 적합품과 부적합품의 품질수준에는 변동이 없는 것으로 나타났다. 그러나 전반적으로 약 3 um~4 um 불확실한 정도가 포함되어 측정결과에 영향을 줄 수 있음을 알 수 있다. 이를 통해 본 연구에서 요구되는 평면도 0.15 mm의 부품 이외의 정밀도를 요하는 부품의 경우 이러한 불확도를 고려하여 측정시스템을 구상하여 측정여부를 결정하는 데에 객관적 지표로 삼을 수 있음을 예측해 볼 수 있다.

Fig. 4는 불확도 평가 결과에 대한 비교를 나타낸다. (a)는 각 부품의 불확도 기여도를 비교한 것이고, (b)는 불확도 전체를 평가한 확장불확도에 대한 비교 결과를 보여준다.

5. 결론 및 향후 연구계획

본 연구는 ‘불확도 표현지침’에 기반하여 측정불확도를 평가하고 이를 적용하여 품질개선 방안을 모색하기 위한 연구로서 다음과 같은 결론을 얻었다.

도면에 제시된 허용범위에 대한 단편적인 합부판정의 관리뿐만 아니라 실제 측정이 이루어진 환경조건 하에서 잠재적으로 발생이 가능한 불확도 요인이 다양하게 나타날 수 있음을 확인하였다. 최종 선정한 불확도 요인은 타입별 A형은 반복측정에 의한 산포에 대한 영향을 고려했고, B형 불확도는 사용된 측정기 CMM의 교정 결과에 대한 영향, 그리고 측정되지 않은 영역에 대한 부분을 고려하여 수학적 모델을 수립하였다. 부품 B의 경우 평면도 자체로는 나머지 두 부품에 비하여 양호하여 적합품에 속하나 산포에 대한 부분은 추후 별도 분석이 필요함을 알 수 있었다. 우연효과로 인한 불명확한 원인이 있겠으나 측정횟수를 증가시켜 측정한 후 재분석이 필요한 것으로 보인다. 부품 A와 C는 A형 불확도의 크기가 작고 안정된 상태를 유지하므로 이에 대한 불확도 영향은 크지 않은 것으로 나타났다. 그러나 결론적으로 요구되는 평면도 기준 0.15 mm를 벗어남에 따라 공정에 대한 부분을 집중 분석하고 관리할 필요가 있음을 알 수 있었다.

요인별 불확도의 크기가 기본 측정결과보다 약 3~4 um 이상 크게 나타날 수 있는 것으로 나타남에 따라 정밀도를 요하는 부품의 측정시 이를 고려하여 객관적 지표로 활용될 수 있을 것으로 판단된다. 요인들 중 장비에 대한 불확도의 영향이 상대적으로 크게 나타남에 따라 장비의 노후화 및 성능 저하에 대한 정밀 점검으로써 교정유효기간에 국한하지 않고 단기적인 점검 등을 모니터링 함으로써 측정데이터의 변동량을 관찰하고 분석할 필요가 있을 것으로 보인다. 또한 부품의 전체 영역을 측정하지 못한 부분에 대해서는 연구에서 수행했던 직교방향을 점진적 회전각도를 변화시켜 여러 영역이 측정되도록 프로그래밍을 업그레이드하거나 최소한 수평방향과 직교방향 두 부분을 측정하여 오차가 크게 나타나는 부분을 적용하여 정확도를 높일 수 있도록 하는 방안이 효과적일 것으로 판단된다.

본 연구에서 단편적인 사례로써 반도체 장비 부품의 평면도 측정에 대한 불확도를 적용하였으나 다양한 산업 분야에 적용하여 품질개선을 하는 데에 활용될 수 있기를 기대한다. 향후 측정불확도의 결과를 산업현장에서 효과적이고 용이하게 활용할 수 있는 방안으로서 가드밴드(Guard band)를 적용한 품질개선 방안에 대해 연구하고자 한다. 품질 기법 중 하나인 관리도(Control chart)와 유사한 방식을 통해 정밀부품에 대한 불확도의 영향을 작업자 스스로 시각적으로 모니터링하고 관리할 수 있는 방안에 대해 연구하고자 한다.