1. 연구 배경 및 목적

오늘날 국내 방위산업은 양적∙질적 측면에서 성장해 왔으며, 이는 ‘18년 기준으로 국방비 지출 세계 10위(358억 달러), 세계 100대 무기 생산업체에 국내업체 7개 등록 및 국방연구개발 신규설비 투자 증가 추세 등으로 나타나고 있다. 정부에서도 방위산업 경쟁력 강화를 위해 R&D 예산을 상향조정하여 첨단 무기 체계 및 핵심 부품 개발에 집중 투자를 하고 있으며, 국제 정세에서도 4차 산업혁명 시대에 따라 무기체계 특성에서 변화의 흐름이 감지된다. 이는 무기체계의 첨단화, 복잡화로 품질 위험요소가 증가되고, 양산단계 품질관리 강화만으로는 운영∙유지단계까지의 품질 신뢰성 보장에 한계가 발생하고 있다는 것을 나타내고 있다(Lee et al., 2015).

특히, 글로벌한 방산시장 환경에서 주요 국가들의 국방비 증가 및 군 현대화 계획 추진 등을 통한 치열한 경쟁, 무기체계의 첨단성과 복잡화, 그리고 소요군의 기대수준 향상 등으로 “Zero Defect”를 넘어선 “End Defect"를 위한 개발단계에 대한 정부 및 기업들의 투자와 관심이 집중되고 있다. 이에 따라 군수품 품질보증 전문기관인 국방기술품질원(이하 기품원)에서는 기존 양산에 대한 품질보증 및 신뢰성 연구에서, 품질에 대한 인식변화 및 패러다임 전환을 통해서 양산단계 보다 앞 선 개발단계부터 참여하여 관리하고 노력하고 있다(Jang. 2014; Seo et al., 2017).

일반적으로 품질의 80% 이상이 기획 및 개발단계에서 결정이 된다는 것은 관련학계나 업계의 통설이며 양산단계에서 발생하는 대부분 경미한 형상변경이나 재작업을 통해서 해결할 수 있는 것들이지만 K계열 전차 품질문제, 홍OO 사격불명중, KOO 폭발사건 등에서 볼 수 있듯이 기획 및 설계단계에서 발생한 결함은 제조 공정 중에 발생한 결함과는 비교가 안 되는 막대한 실패비용을 초래하고 있다(Jung et al., 2017).

이러한 패러다임의 전환 속에서 ’19년 7월 방위사업청은 군수품 품질관리 체계의 효율화와 군수품 품질 신뢰성 확보를 위해 군수품 품질관리 기본계획을 수립하였다. 군수품에 대한 정부의 품질관리제도는 1981년 국방품질관리소 창설 이래 양산단계에서의 국방규격 충족 여부 확인에 중점을 두어 발전되어 왔다. 그러나 개발단계의 예방적 품질관리가 미흡하여 품질관련 문제가 발생해왔고, 정부의 품질관리 대상은 식재료에서부터 첨단 무기체계까지 범위와 물량이 급속하게 증가하는데 반해 품질관리에 필요한 인력과 예산확보의 제한으로 근본적인 문제를 해결하기에는 역부족이었다. 이에 방위사업청은 군수품 품질 문제 해소와 정부 품질보증기관의 전문성 강화, 군수품의 전순기 품질 신뢰성 향상 방안 마련을 위해 ‘기본계획’ 수립을 추진했다. 기본계획에는 ‘연구 개발단계 품질관리 강화 및 양산 운영유지 단계 품질검증강화’ 등 다양한 군수품 품질관리 계획이 서술되어 있다(DAPA, 2019).

일반 무기체계에서는 체계개발 단계에서 개발된 시제품 품질보증 및 규격화(국방규격, 도면, QAR 등)에 대한 업무를 방위사업청(기품원 지원업무)에 수행하고 있는 반면에, 함정 무기체계는 탐색개발 단계에서 후속단계로 전환 여부(최초양산 승인을 위한 판정)를 개발단계 생산 문건으로 판단하며, 체계개발을 위한 함정 품질보증 및 검사조서를 발행하는 업무를 수행하고 개발된 시제품(선도함)을 실전 배치한다. 이에 따라 기품원은 체계개발 완료 후 최초양산을 진행하는 일반무기체계와 다르게 함정무기체계는 개발단계에서 양산단계까지 광범위한 업무를 지금까지 수행하고 있었다. 즉, 일반무기체계에 비해서 선제적으로 개발단계 및 양산단계 함정 체계 품질보증 업무를 지금까지 수행해 오고 있었지만 개발단계에 대한 업무 범위 및 기술지원에 대한 체계적인 프로세스 접근이 이행되지 않았던 것이 현 실태이다.

그래서 본 연구에서는 군수품 품질관리 기본계획 중 연구 개발단계 품질관리 강화를 위해 기품원에서 제시하는 QMST(Quality Management Support Team, 품질관리지원팀) 운영 및 QCG(Quality Control Gate, 품질통제점) 검토 제도를 이용하여 국내 기술로 개발 중인 OOOO톤 급 잠수함 함정체계에 대한 개발단계 품질관리 방법론에 대해 논의 하고자 한다.

2. 이론적 배경 및 QMST/QCG 제도 소개

2.1 무기체계 개발단계 품질관리

서론에서 언급하였듯이 무기체계 연구개발 단계 측면에서 기품원의 개발단계 품질관리는 해당 사업관리팀의 요구 시 기술지원 및 참여 등 단발성의 업무가 대부분으로 참여가 제한적인 것을 알 수 있다. 또한 기동화력, 항공, 유도전자, 함정 등 각 무기체계에 따라서 참여의 방법도 현지 파견을 통한 지원, 양산단계 품질관리 연구원의 단순 기술지원 등 각기 달랐으며 대부분이 품질계획 수립 지원 및 규격자료 사전 검토 위주로 Working Group 등을 통한 체계적인 개발단계 품질관리는 어려움이 있었던 것으로 파악된다. 즉, 양산단계에서 발생되는 품질 문제점들을 해결하기 위해서는 완벽한 개발단계가 선행되어야 한다는 것에는 정부, 연구소, 군 및 방산 업체가 모두 동의는 하고 있었지만 관련법/규정 개정 및 개발단계 참여 방법론에 대해서는 연구가 미진한 상태였다.

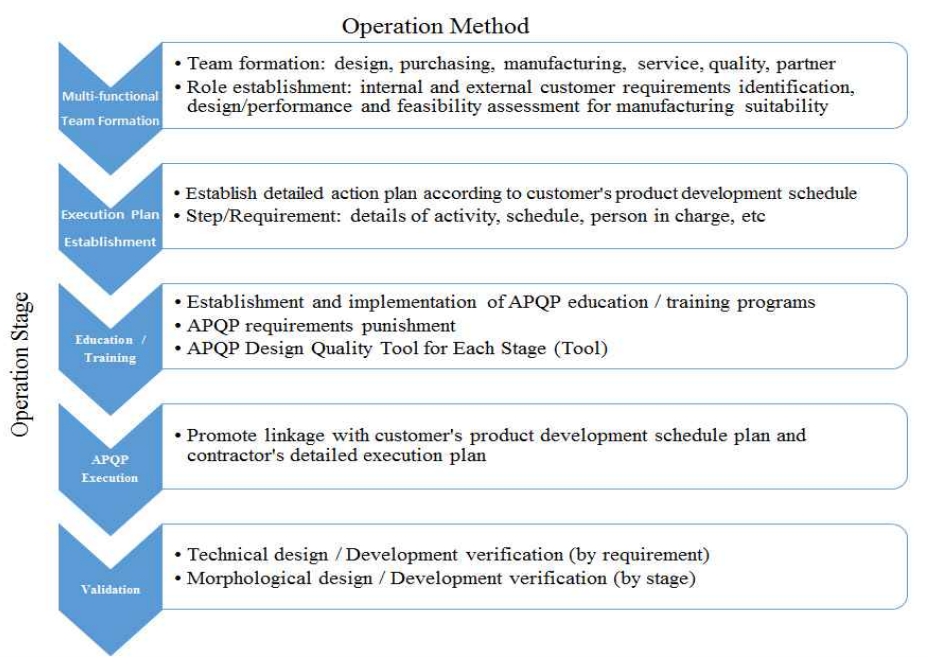

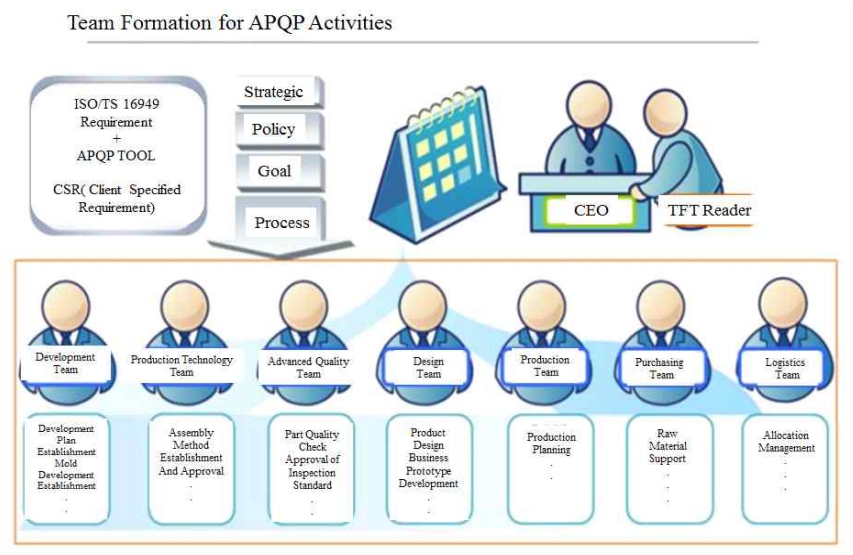

이에 반해 국제 방산시장을 선점하고 있는 미국에서는 일찍이 제품 기획단계에서부터 양산단계까지 전 분야에서 추진해야 할 품질활동계획을 미리 정하고 이를 관련부서 협조 및 지원 하에 철저히 수행함으로써 양산 전 고객이 요구하는 수준의 품질을 확보하는 APQP(Advanced Products Quality Planning, 사전제품 품질계획)를 절차(AS9145, 2016)를 이미 수립 및 시행하고 있었다. APQP 활동은 5단계로 운영되며, 일련의 활동을 수행하기 전 설계, 구매, 제조, 품질 등 개발관련 다양한 부서의 인력들을 통합한 다기능 팀을 구성하고 각각의 역할을 정하는 방식이다. 그리고 다기능 팀이 구성되면 개발단계 실행계획을 수립하고, 실행 및 최종 유효성을 검증하는 순으로 활동이 진행된다. <Figure 1>에는 APQP 운영 단계별 활동 방안을 보여 주고 있다.

APQP 활동을 위한 각 부서별로 구성된 다기능 팀의 예는 <Figure 2>와 같다. 구성된 APQP Tool과 ISO 9000/TS 16949 등 요구사항을 검토하여 전략, 목표 및 프로세스를 정의해야 된다. 팀은 동시성을 확보하기 위해서 다기능 측면에서 문제검토를 해야 하며, 특히 다기능 팀원은 경험이 많은 전문가 집단으로 구성되어야 개발 간 개발품, 공정에서 예상되는 문제 및 원인을 토론하고 해결 방안을 논의할 수 있을 것이다.

2.2 QMST/QCG 제도

기품원도 해외 선진국의 개발단계 참여 제도 및 사례 등을 벤치마킹하여 국내 무기체계 개발단계에서 적용할 수 있는 QMST/QCG 개념을 도입하게 되었다. 또한, 관련법규 및 규정 개정을 통해 일반무기체계의 연구개발 및 체계개발 품질관리 기술지원이 포함되게 되어 체계개발을 위한 표준화된 품질관리 기술지원 방법이 대두되었다.

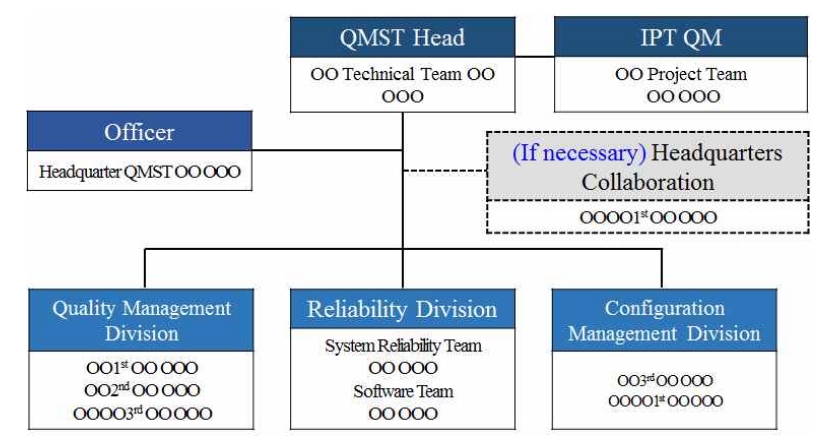

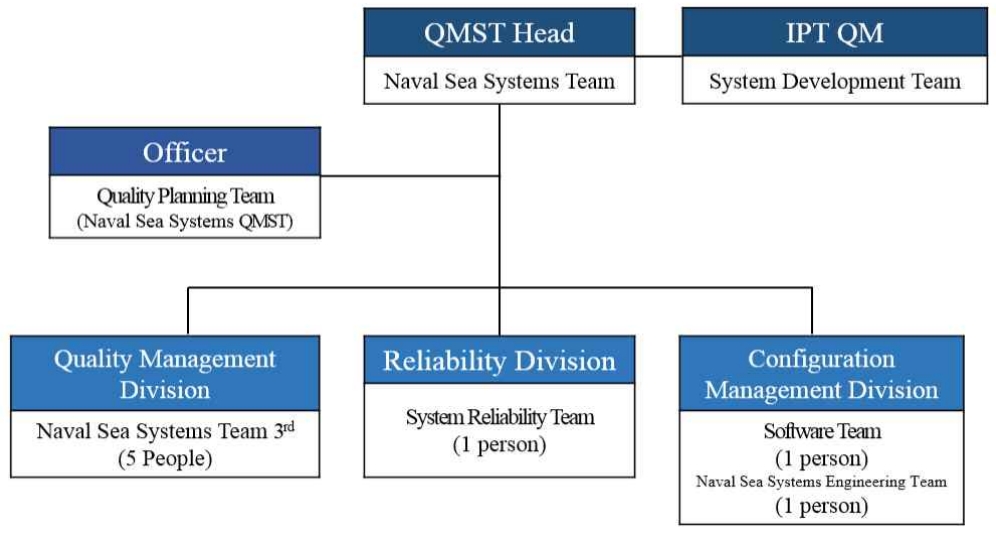

QMST(품질관리지원팀)은 기존의 양산 품질관리 연구원이 단독으로 수행했던 개발단계 참여를 개발과 관련된 부서들이 개발 전 Working Group을 이루어 전 과정에 걸쳐 종합적으로 시제품(선도함), 개발 장비 등 설계 프로세스 등을 관리해 나가는 개념이다. <Figure 3>는 품질관리지원팀의 구성을 나타내고 있다.

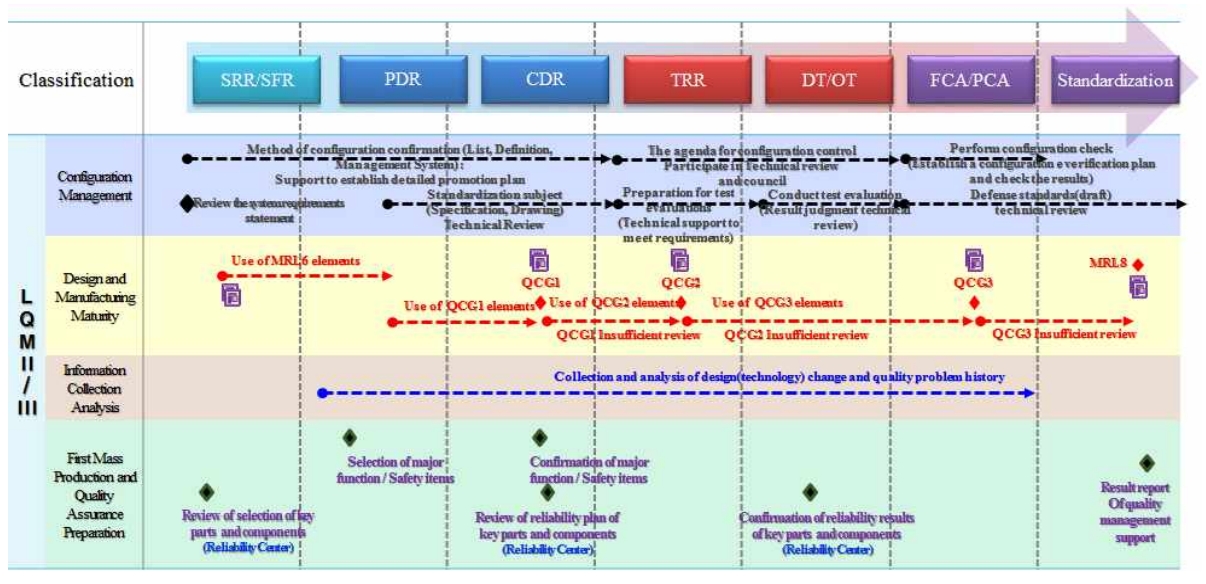

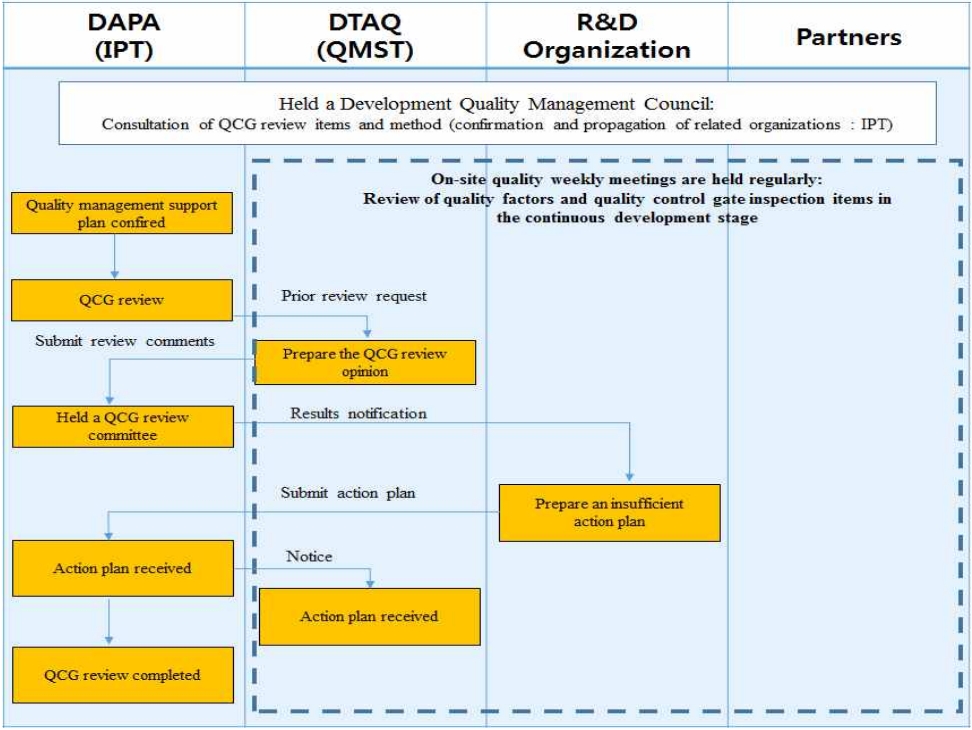

<Figure 3>에서 보듯이 품질관리지원팀은 방사청 통합사업관리팀(IPT)의 조정ㆍ통제 하에 해당 체계의 개발단계 품질관리지원 팀장을 중심으로 품질경영본부 QMST 연구원이 간사 역할을 하며 품질경영 분과, 신뢰성 분과, 형상관리 분과를 구성하여 관련분과 연구원들의 지원을 받아 개발품질관리를 수행하고 현황 및 결과를 해당 IPT 관리자에게 보고하는 형태로 운영된다. 이때, 기품원 품질경영본부는 QMST에 기술지원 및 QCG(품질통제점) 검토 인력을 지원해야하며, 기술성숙도평가(TRA, Technology Readiness Assessment) 주관기관은 기술성숙도 수준(TRL, Technology Readiness Level) 및 핵심기술요소(CTE, Critical Technic Element)에 대한 추적, 소요군은 운용적인 측면에서 QMST에 의견을 제기할 수 있다. 이때, QCG 검토는 연구개발 과정에서 품질문제가 다음 사업단계로 전이되지 않도록 주요 이벤트 단계와 연계하여 품질관점 점검사항에 대한 충족여부를 확인한 후 미흡한 요소에 대해서는 개발 진행 중 조치를 통해 설계 및 제조준비상태의 완전성을 확보하는 활동으로 체계개발 주요 단계에서 개발 대상 무기체계의 종합적인 품질 성숙 수준을 평가하여, 후속 개발과정에서 품질을 확보할 수 있도록 관리하는 프로세스를 말한다. 구분은 QCG 1, QCG 2, QCG 3로 나누며 CDR, TRR, FCA/PCA 착수 전 설계 적합성, TDP 완전성, 제품 양산성, 검증 적절성 및 군수 지원성을 점검 하는 것으로 되어 있으나 이는 일반 무기체계에 해당하는 것이며, 함정은 함정 체계개발단계 특성에 따른 방법론이 요구된다.

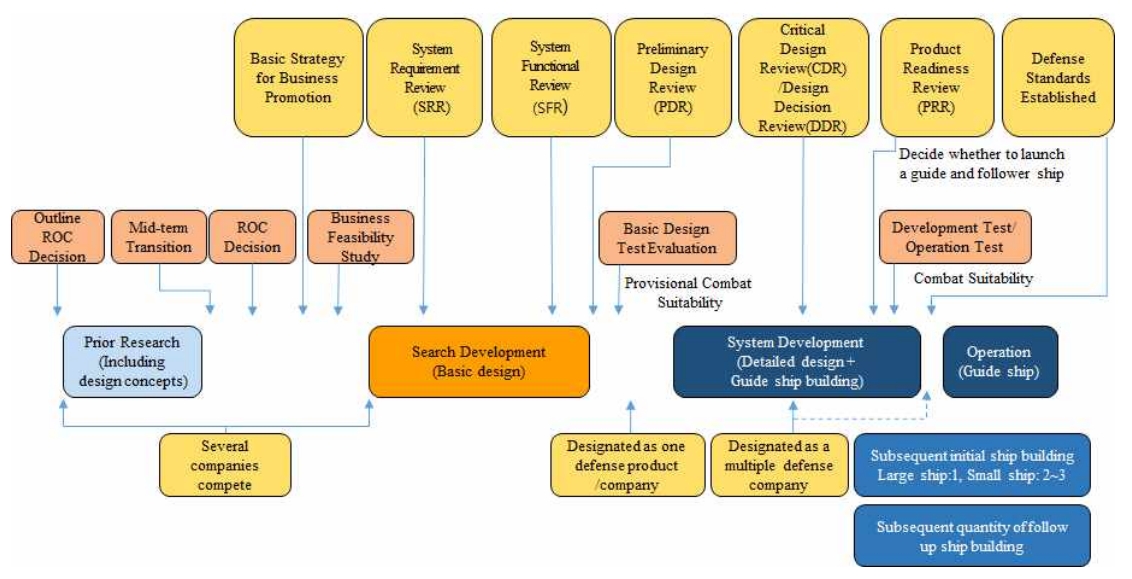

일반적인 무기체계의 QMST 임무 및 역할을 개발단개별로 정리하면 <Figure 4>와 같다. 그림에서 보듯이 SE(System Engineering) 기반을 둔 국방무기기획 과정 중 체계개발에서 수행되는 SRR(체계요구조건 검토, System Requirement Review), SFR(체계기능검토, System Functional Review), PDR(기본설계검토, Preliminary Design Review), CDR(상세설계검토, Critical Design Review), TRR(Test Readiness Review, 시험준비상태검토) DT(Development Test, 개발시험평가), OT(Operation Test, 운용시험평가), FCA(Functional Configuration Audit, 기능적형상확인), PCA(Physical Configuration Audit, 물리적형상확인)을 통해 최종적인 규격화가 진행되는데 이때 QMST는 각 단계에서 품질관리계획 수립에서부터 QCG 1, QCG 2, QCG 3를 통한 최초양산 및 품질보증 준비 등 전 과정에서 기술지원 및 참여를 하는 것이다. 그러나 앞서 서술 하였듯이 함정무기체계는 일반 무기체계에서 적용하는 개발단계 참여 방법과는 사업적으로 상이하기 때문에 별도의 방법론 연구가 필요하며, 다음 장에서는 현재 체계개발 중인 OOOO톤 급 잠수함 함정체계에 대한 QMST 운영 및 QCG 검토 제도를 통한 개발단계 품질관리 기술지원 방법론에 대해 논의 하겠다.

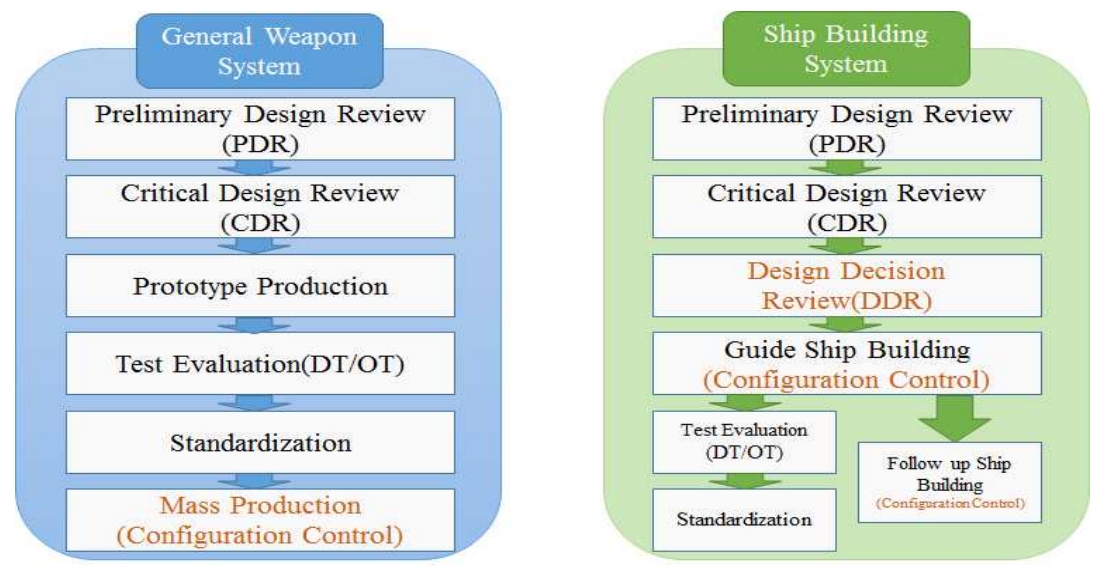

3. QMST/QCG 제도의 함정 체계개발단계 방법론

함정 무기체계는 앞서 서술하였듯이, 일반 무기체계와 일부 상이한 개발절차를 가지고 있다. 함정 특성상 총사업비가 수천억대 이상 이고 개발/건조기간이 길며, 선도함(시제품) 1척 건조로 사업이 종료 되거나 선도함 건조 전에 후속양산이 계약되어 개발단계와 후속양산이 동시에 진행되는 경우도 발생한다. 함정의 개발 절차를 살펴보면 탐색개발단계에서 SRR, SFR, PDR이 수행되며, 기본설계 시험평가를 통해 요구조건을 충족해야만 체계개발단계로 진행될 수 있다. 탐색개발단계에서는 탑재장비와 무기체계를 식별하고, 함정의 기본/특수성능 및 각종 장비 배치 등을 검토하여 기본설계보고서와 배치도를 만든다. 또한 함정건조기본지침서에서 제시된 요구조건을 구체화하여 더욱 상세한 요구조건을 만든다. 이렇게 탐색개발이 완료되면 체계개발단계에서 CDR과 DDR을 통해 설계가 이루어지고 동시에 선도함 건조가 진행된다. <Figure 5>는 일반무기와 함정건조의 체계개발단계 차이를 나타내고 있으며, 그림에서 보듯이 일반무기체계와는 다르게 함정 무기체계개발에서는 선도함 제작 이전 DDR이라는 잠정적인 형상을 결정하는 단계가 있으며, 규격화 이전 선도함을 제작하면서 후속함이 건조가 된다. 이는 일반무기체계에서는 시제품 제작 후 DT/OT 평가를 통해 야전에 배치하는 것이 아니라 군 교육용 등으로 사용하지만 함정무기체계는 선도함 건조 후 DT/OT 평가를 통해 군에 인도하면 곧바로 임무를 수행하는 차이 때문으로 판단된다. <Figure 6>는 함정건조사업 개발절차를 자세하게 나타내고 있으며, 앞에서 언급하였듯이 CDR 이후 DDR(Design Decision Review, 잠정형상 결정)이라는 단계로 선도함 건조를 위한 형상을 정의하는 단계이다. DDR에서는 함정의 형상을 정의하는 도면(구조도, 배치도 등) 3D 모델링, Virtual Ship을 통해서 함정의 형상을 잠정적으로 확정하는데 보통 CDR과 DDR을 동시에 수행하는 경우가 많다. 또한 일반 무기체계는 체계개발 이후 전투용적합판정이 이루어지지만 함정 무기체계의 경우 이전 단계인 탐색개발에서 잠정전투용적합 판정이 이루어지므로 일반 무기체계와는 다르게 탐색개발(기본설계)인 PDR 이전부터 QCG 검토를 적용하여 단계별로 점검할 필요가 있다고 판단된다.

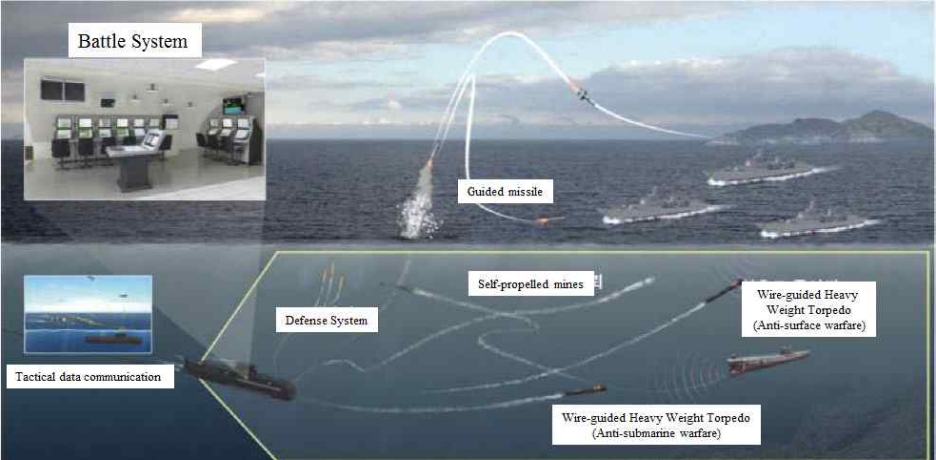

본 연구에서는 기품원에서 제시한 군수품 연구개발단계의 QMST 운영/QCG 검토 제도를 이용하여 함정 체계개발단계 방법론을 제시하고자 국내 최초로 OOOO톤 급 잠수함 함정체계에 대한 개발단계 품질관리 기술지원에 대해서 검토하였다. OOOO톤 급 잠수함 함정체계는 ‘OO년 ~ OO년간’ O조 O,OOO억원을 투자하여 O척을 국내 연구개발(상세설계 및 선도함 건조)하는 사업으로, 해군의 대잠전, 대함전, 기뢰부설 작전, 정찰 및 감시 작전 등의 특수 임무와 및 북한 및 주변국의 잠재적 위협에 대비하여 수중작전능력 향상을 위해 반듯이 성공해야 될 중요한 개발 프로젝트이다. 그림 <Figure 7>은 OOOO톤 급 잠수함에 대한 운용 개념도를 보여주고 있다(Shin, 2017).

본 체계개발은 방위사업 품질관리 규정에 따른 LQM(Level of Management, 품질관리수준) 평가에서 0000억 이상의 연구개발 사업비로 기술적 위험수준은 상, 중, 하에서 가장 높은 LQM III(상)으로 측정된다. 이에 따라 <Figure 8>과 같이 품질관리, 형상관리 각 분과별 2인 이상, 신뢰성 분과는 국방신뢰성연구센터의 지원을 받아 체계적인 품질관리 기술지원을 할 수 있도록 QMST를 구성하였다.

품질관리 기술지원을 위한 범위는 관련규정 및 지침에 따른 체계개발 단계 통합사업관리팀의 품질관리/형상관리/신뢰성에 대한 지원 업무 수행을 하고 업무는 ① 사업관리/사업 추진 회의 참석/기술지원, ② 체계개발 주요 단계별 기술검토/위원 참석, ③시험평가 기술검토, ④국방규격화 기술자료 검토, ⑤QCG 검토, ⑥신뢰성 확보를 위한 기술지원, ⑦요구관리 및 위험관리 기술지원, ⑧형상관리 기술지원 및 품질문제 분석 방안을 제시하는 것으로 구분하였다.

QMST 운영 방안과 더불어 QCG 검토를 위한 시기 및 점검방법에 대한 세부계획을 세워야 한다. 이번 방법론에서 QCG 검토 시기는 앞장 <Figure 4>에서 설명한 기본 방법을 따랐으며, 향후에는 함정 사업에 맞게 PDR 이전에 할 수 있도록 방법론 연구를 통한 수정이 요구된다.

한편, 수중함 무기체계인 잠수함은 더욱이 일반무기체계보다 복잡하며, 수상함 보다 더 안전을 요구하며, 이에 안전통제활동(SUBSAFE, SUBmarine SAFEty program)을 실시한다. 안전통제활동은 고장 시 본 함 안전에 치명적인 영향을 줄 수 있는 항목을 별도로 선정하여 품질보증 활동을 하는 것으로 본 방법론 연구에서도 일반 무기체계에서 다루지 않는 안전통제활동에 대해서 검토하여 잠수함 개발단계에서 착안할 수 있는 점을 제시한다.

안전통제활동의 시발점은 승조원 000명과 민간인 00명을 태우고 잠항하던 미 해군 핵 잠수함인 USS THRESHER(1963)의 침몰에서 시작되었다(Proceedings, 2018). 이 잠수함은 현대적 선체설계 및 원자력 추진체계 등 그 당시 현대기술의 집합체였음에도 불구하고 일부 배관 연결부 기준미달 등 품질보증 활동 미흡으로 침몰하게 되었고 처음으로 잠수함 안전 보증기준(SUBSAFE Certification Criterion)이란 제도를 실시하였다. 안전통제활동의 보증절차의 3가지 핵심사항은 업무규율, 자재관리, 문서화로 나뉘며 탐색개발 때부터 실시하여 승조원의 안전을 위해 체계개발 과정에서도 계속적인 수정/보안 절차가 실시된다. 그러나 지금까지 국내 잠수함 건조 기술은 유럽에서 기술을 도입해 조립하던 수준이었기에 안전통제활동에 대한 보증절차 방법론이 크게 대두되지 않았지만, 국내 기술로 개발 중인 OOOO톤 급 잠수함에서는 설계요구상의 체계요구조건에서 부터 안전통제활동에 대한 검토가 요구 되었다. 기본설계 단계에서 식별된 안전통제 목록은 <Table 2>와 같으며, 안전통제활동 계획은 <Table 3>와 같이 이루어지는데, 이때 QCG 1, QCG 2, QCG 3로 검토된다. QCG 검토를 위해서는 단계별 점검표가 작성이 되어야 하며, 일반적인 QCG 점검표 표준에서 각 체계개발단계에 맞도록 재설정이 필요하다. 이에 <Table 4>는 안전통제활동에 대한 QCG 검토를 위해 단계별 검토기준을 제시하고 있다. QCG 1 검토에서는 안전통제 품목에 대한 선정 및 설계 요구조건에 대한 문서화 작성상태를 점검하며, QCG 2 검토에서는 안전통제 품목 품질목표, 핵심품질 특성 식별, 안전통제 품질품목 품질보증 계획, 안전통제 활동(장비 및 설치단계)에 대한 공정능력지수, 핵심 특성 식별, 시험∙검사계획 작성 및 문서화 상태를 점검하며, 마지막 QCG 3 검토에서는 안전통제 품목 검증 결과 및 안전통제 품목 형상 확인에 대한 시험평가 결과 충족여부 및 형상과 기술 자료의 일치 여부를 점검하도록 작성하였다. 즉 이런 방식으로 규격화 이전까지 QCG 검토를 통해 미흡사항들을 지속적으로 보완해 나가는 방식이다. 다시 언급하지만 함정사업 특성상 선도함이 건조되기 전(규격화 이전)에 후속함이 건조되기 때문에 개발단계에서 품질수준의 80%~90% 이상 완성도를 이뤄야만 하는 매우 중요한 부분이며, 향후에도 방법론에 대한 지속적인 연구가 필요하다.

아직 초기단계의 QMST 운영 및 QCG 검토 제도의 함정 체계개발단계 방법론에 대해서 제시 하였고, 본 연구에서 언급한 OOOO톤 급 잠수함 함정 체계개발단계 사업이 종료되는 ‘OO년에는 체계적인 QMST 접근방법 및 지속적인 QCG 단계별 검토로 더욱 고도화된 무기체계 개발단계 방법론을 제시 할 수 있을 것으로 판단된다.

4. 결론

기품원은 완벽한 군수품 품질을 높이기 위한 다양한 방법 중 연구 개발단계 품질관리를 강화하는 방안으로 ’15년부터 개발단계 품질관리 참여 업무를 추진했고, ‘19년도에 법 및 규정을 개정하여 기품원이 연구 개발단계에 참여하는 것이 제도화 되었다. 본 연구에서는 군수품 품질관리 기본계획 중 연구 개발단계 품질관리 강화를 위해 기품원에서 제시하는 QMST(Quality Management Support Team, 품질관리지원팀) 운영 및 QCG(Quality Control Gate, 품질통제점) 검토 제도를 이용하여 국내 기술로 개발 중인 OOOO톤 급 잠수함 함정체계에 대한 체계개발단계 품질관리 방법론에 대해 논의한 결과를 나타내고 있다.

선진국에서는 이미 개발단계 참여를 위해 APQP 활동 등 다기능 팀을 운영하여 기획단계에서부터 양산단계까지 전 분야에서 추진해야 할 품질활동계획을 미리 정하고 이를 관련부서 협조 및 지원 하에 철저히 수행함으로써 양산 전 고객이 요구하는 수준의 품질을 확보하는 프로세스가 진행되고 있으며, 국내에서는 처음으로 OOOO급 잠수함의 개발단계에 QMST 운영 및 QCG 검토 방안을 적용하여 체계개발 품질관리 방법론을 연구하였다.

함정무기체계는 일반무기체계 개발절차 프로세스와 다르게 DDR(Design Decision Review) 이라는 잠정형상결정 단계가 추가적으로 있으며, 이는 선도함 건조 이전에 선행되어야 하고 선도함이 건조되기 전 후속양산이 진행되는 경우가 발생하기 때문에 개발단계 참여시 이 단계의 품질관리가 매우 중요하다. 그러므로 이러한 점을 착안하여 QMST을 구성하여 각 분과별로 임무를 부여하고 각 단계별로 검토시기 및 중점 사항에 대해서 제안하였다.

또한 QCG 검토 방안을 분석하여 규격화 이전 QCG 1, QCG 2, QCG 3 검토 시점 및 기준에 대해서 분석 하였는데, 많은 검토대상 중 일반무기체계에서 검토대상으로 고려하지 않는 잠수함 안전통제활동에 대한 안전통제목록 분석, 각 QCG 검토시기에 따른 안전통제활동 계획 및 안전통제활동의 점검 사항에 대해서 논의하였다.

본 연구에서는 국내 처음으로 QMST 운영 및 QCG 검토 제도를 적용한 OOOO톤 급 잠수함 함정체계 함정무기체계 개발단계 방법론에 대해서 논의 하였고, 향후 개발단계가 종료되는 OO년도까지 QMST 및 QCG의 방법론에 대한 고도화와 지속적인 연구를 통해 신뢰도가 향상된 잠수함이 건조 될 것이라고 판단된다. 또한 유사장비 뿐 아니라 일반무기 체계개발단계 참여 시에도 QCG 검토 시점 및 기준을 고려하여 참고자료로 유용하게 활용할 수 있을 것으로 기대된다.