1.서 론

위장(camouflage)이란 사람, 무기, 장비, 시설 등을 상대방으로부터 은폐하기 위한 수단으로, 주간에는 주변 환경과 색상이 조화되도록 설계하여 육안 또는 관측 장비에 쉽게 노출되지 않도록 하는 것이며, 야간에는 투시경과 같은 감시 장비에 노출되지 않기 위해 근적외선 파장대에서 주변 환경과 유사한 반사율을 갖도록 하는 것이다. 한국군은 미래 전장 환경에 적합하고 작전 수행 간 효율성을 높일 수 있도록 위장무늬와 색상을 개선하고 흡한속건 및 항균방취 성능과 같은 기능성이 부여된 전투복을 개발하여 착용 중에 있다. 특히 위장무늬는 한국지형에 적합하도록 개발된 5도색의 픽셀(pixel) 형태를 적용하고 있으며, 위장성 확보를 위해 양산과정에서 참고할 수 있는 기준 색상을 제시하고, 관리기준을 명시하여 완성품 품질 확인 시 활용하고 있다(S. D. Hong et al., 2013; Y. Jeong et al., 2014; Y. Park, 2013).

이 때 관련 규격에서는 KS K ISO 105-A02(Korean Agency for Technology and Standards, 2014)의 시험방법을 적용하여 육안으로 판정 시 색차의 허용범위를 3-4급 이상으로 규제하고 있다. 그러나 이 방법은 표준회색색표를 이용하여 비교 판정하는 것으로, 색상이 아니라 주로 명도와 채도를 고려한다는 단점이 있다. 결국 오염이나 변·퇴색 판정에는 적합하지만 위장성능을 고려한 전투복의 색상 관리에는 한계가 있을 수 있다. 따라서 본 연구에서는 이를 개선하기 위해 민간에서 많이 활용되고 있는 디지털 측색방법을 활용하여 기존의 육안 판정보다 정량적인 관리 방법을 제시하고자 하였다. 이를 위해 양산 중인 전투복 원단을 확보하여 매 로트별로 육안 판정과 디지털 측색을 진행하였으며, 시간의 흐름에 따른 패턴을 파악하는 분석 기법인 ‘시계열 분석(Time-Series Analysis)’과 그 중 평균값을 바탕으로 다음 값을 추정하는 방법인 ‘이동평균(Moving Average)’ 기법으로 분석한 결과를 제조사에 피드백 함으로써 제조사별 색상 편차를 개선하고자 하였다(Tabachnick et al., 2013; Clif Droke, 2001).

2.이론적 배경

2.1 색차 분석 방법

2.1.1 육안에 의한 방법

전투복 원단의 색상 판정은 세탁 등에 따른 탈색 판단 시 사용되는 KS K ISO 105-A02의 육안 시험방법으로 진행된다(KS K ISO 105-A02, 2014). 이 때 사용되는 것이 Figure 1 의 변·퇴색용 표준회색색표이며, 동일한 색상 계열에 대한 변화를 판정하게 된다. 따라서 이 방법을 이용하게 되면 표준 색상에 대비하여 상대적인 차이를 확인하는 것으로 등급을 통한 규격 일치여부를 판단할 수 있다. 하지만, 전투복과 같은 의류계열은 품목 특성상 다수의 제조사에서 생산하기 때문에, 규격은 충족하나 동일 등급 내에서 제조사 간의 색차가 발생할 수 있다는 단점이 있다.

2.1.2 기기에 의한 방법

기기에 의한 방법은 샘플을 특정 광원에 노출시킨 뒤 가시광선 영역에서의 반사율을 측정하고, 이 값을 가상의 색 공간인 CIE Lab에 좌표로 표기하는 방법이다. 이 때 색차는 좌표간 거리를 계산한 결과이며, 일반적으로 1 과 같이 표현된다(KS A 0063, 2015; Masahiko Ito et al., 1998).

2.2 색차 계산 방법

색차의 계산은 두 개의 색 좌표를 각각 직선으로 연결한 △L∗, △a∗, △b∗로 표현하며, 이를 활용하여 나타낸 것이 △E∗이다. 여기서 색차는 △E∗ 외에 △a∗ 와 △b∗를 관리하는 방법과 △C∗ 와 △H∗를 관리하는 방법이 존재한다. △a∗ 와 △b∗로 관리하는 경우에는 사람의 눈으로 보는 것과 기계적으로 측정한 색차 간 차이가 발생할 수 있어, 채도와 색상 차인 △C∗와 △H∗로 관리하는 방식이 색차를 줄이는데 보다 효과적이라 할 수 있다. 이러한 색차의 허용치는 보통 △E∗로 판단하나, CIE 색차 △E∗의 범위를 규정하는데 있어서 명확하게 정의된 규칙은 없다. 다만 KS K ISO 105-A02에서는 2 와 같이 △E∗에 대하여 변·퇴색 등급과 비교하고 있다.

2.3 색차식

시료 간 색차를 구하기 위해 반사율 값으로부터 L∗, a∗, b∗값을 구하게 되는데, 여기서 L∗, a∗, b∗ 값은 CIE Lab 색 공간에서의 위치를 나타내는 가상의 값으로 표현된다. 그러나 L∗, a∗, b∗는 가상의 값이기 때문에 이를 계산하기 위하여 3자극치 X, Y, Z를 구하고, 그 결과로부터 다양한 색차식으로 △E∗를 구하게 된다. 본 연구에서는 KS K 0205에 제시된 ΔE cmc(l:c) 색차식을 사용하였다(Color difference; CIE 1931 color space; Masahiko et al., 1998; KS K 0205, 2008).

3.연구 설계

3.1 시료

한국군 전투복에 적용된 픽셀형태 위장무늬는 2011년도부터 사용된 것으로, 한국 지형의 4계절을 분석하여 주간 위장에 적합하도록 개선된 것이다. 이때 색상은 Beige Grey, Dark Olive Green, Forest Green, Chocolate, Charcoal의 5도색을 적용하였다. 이러한 위장무늬가 적용되고 있는 전투복 원단은 다수의 제조사에서 생산되고 있으며, 이에 따라 제조사별 색상 차에 따른 품질 문제가 종종 제기되어 왔다. 이는 각 제조사에서 생산된 원단이 KS K ISO 105-A02 방법에 따라 판정된 색차가 품질요구 수준은 충족하지만, 동일 등급 내에서도 색의 위치가 달라 제조사 간 비교 시에는 편차가 발생할 수 있기 때문이다. 이는 KS K ISO 105-A02 방법이 육안에 따른 표준회색색표를 이용하며, 그 결과에 대한 범위는 제시할 수 있으나 보다 정량적인 수치로는 결과를 표시할 수 없는 한계가 발생하기 때문이다. 이에 본 연구에서는 전투복 원단을 양산하고 있는 4개 제조사의 제품을 5개월간 수거한 뒤, 측정 부위 및 방향(경사 및 위사)에 따른 오차를 최소화하기 위하여 각 원단의 3부위 색 좌표를 측정하여 그 결과로부터 기준 원단과 제조사 간 색차를 계산하였다. 그리고 이 색차값을 이동평균모형을 활용하여 시계열로 분석하고 그 결과를 제조사에 다시 피드백 함으로써, 색차 감소 효과를 검토하였다.

3.2 표면 반사율 및 색 측정

색 좌표를 구하기 위해서는 원단에 대한 표면 반사율을 측정해야 하는데, 이를 위해 분광광도계(X-rite社 7000A)를 이용하여 400∼700 nm의 가시광선 영역에서 반사율을 측정하였다. 이 때 광원은 D65를 사용하였으며, 시야각은 10°로 하였다. 그리고 측정된 반사율 값으로부터 X, Y, Z 3자극 값을 계산하고 CIE Lab L∗, a∗, b∗를 구하였다.

3.3 색차 계산

색차는 표준 원단과 4개 제조사 생산 원단 간의 색차와 세탁 전·후의 색차를 살펴보았으며, 변·퇴색용 표준회색색표를 이용한 육안 판정과 분광광도계를 이용한 기기적 평가방법을 병행하였다. 육안 판정에서는 D65 광원 하에서 KS K ISO 105-A02 변·퇴색용 표준회색색표를 이용하여 공인시험기관의 전문가 3인이 견뢰도 등급을 판정하였으며, 기기적 평가방법으로는 KS K 0205에 의해 2.3의 ΔE cmc를 계산하였다. ΔE cmc는 국제조명위원회에서 1976년에 권장한 CIE L∗ a∗ b∗ 표색계의 ΔE ab와 실제 눈으로 관측할 때의 차이를 최소화하기 위하여 CIE L∗ a∗ b∗ 표색계를 변형시킨 2.3의 CMC(l:c) 색차식에 따라 계산된 결과로, 여기서 l:c는 섬유제품에 주로 적용되는 2:1을 적용하였다.

3.4 시계열 분석(Time-Series Analysis)

시계열 분석이란, 시간의 흐름에 따라 변하는 현상을 기록한 데이터를 분석하는 것으로, 경제학, 기상학, 정치학 등 대부분의 학문 분야 연구 활동에 활용된다. 이 분석의 목적은 시계열데이터를 관찰하고 분석하여 주어진 데이터를 발생시키는 확률적 체계를 이해하고 모형화하는 것과, 과거의 데이터를 가지고 미래의 값을 예측하는 것이다. 시계열 분석의 대표적인 모형으로는, 시계열데이터 자체에 대한 회귀형태를 취해서 데이터의 구조를 가장 직관적으로 설명하는 자기회기모형(AR모형, Autogressive model)과 평균값을 바탕으로 다음 값을 추정하고 경향을 분석하는 이동평균모형(MA모형, Moving Average model), 그리고 AR모형과 MA모형의 형태를 동시에 띄는 ARMA모형(Autogressive Moving Average model) 등이 있다(Univariate Time Series Analysis; Choi, 1992). 본 연구에서는 5개월간 색차의 평균값을 이동평균모형에 적용함으로서 일정 기간별로 색차의 평균값의 변화를 분석하고 이에 따른 추세를 파악한 뒤, 그 결과를 해당 제조사에 피드백 하고자 하였다.

4.실험결과 및 고찰

4.1 기존 제조사 생산 원단 간 색차

전투복 원단 색상의 판정은 KS K ISO 105-A02의 변·퇴색용 표준회색색표를 이용하도록 되어 있는데, 이때 허용범위는 3-4급 이상이다. 이를 근거로 양산 중인 디지털 무늬 원단의 색차를 3.2 표면 반사율 및 색 측정 방법에 따라 측정한 뒤 3.3의 색차계산 방법으로 산출하였다. 그 결과, 개별 원단의 표준 원단에 대한 색차는 제조사와 관계없이 KS K ISO 105-A02의 표준회색색표에 의한 3-4급의 △E∗ 기준인 2.5 ± 0.35에 충족하여 품질 기준에는 부합하는 것을 확인하였다. 그러나 3 과 같이 열분포 형태의 시각적인 그래프로 나타내는 히트맵(Heat map)을 사용하여 제조사 간 원단의 색차를 비교해 보면, △E∗가 3.73까지 벌어지는 것을 확인할 수 있었다. 이는 제조사 간의 원단을 비교하면, 색이 더 달라 보인다는 것을 의미한다. 또한, KS K ISO 105-A02에 의한 등급 간격을 △E∗로 분석하게 되면 더 세분화된 수치로 표현 가능한 것도 확인되었다. 한편, 이러한 제조사 간 색차는 납품 당시 표준 원단 기준으로는 색차가 크지 않았으나, 서로 다른 제조사에서 제조된 원단이 혼용되어 한 벌의 전투복으로 착용될 때 발생되는 색차가 품질문제나 결함으로 인지되는 것이다. 결국 기존 방식대로 전투복 원단의 색상을 판정한다면, 이러한 현상 을 예방하는 것은 어렵게 된다. 따라서 본 연구에서는 디지털 기기 측정을 통한 색상 관리로 제조사 간의 색차 발생을 최소화하고자 하였다.

4.2 로트별 색차 측정결과

제조사 간 색차 발생을 해소하기 위하여 양산 중인 4개 제조사 제품의 반사율을 측정한 뒤 색차를 계산하고, 기술적 개선 방안과 함께 5개월간 해당 제조사에 피드백 하였다. 다만, 이 과정은 로트별로 샘플을 추출하여 진행된 것이므로 결과의 편차가 발생할 수도 있었다. 따라서 이러한 편차를 최소화하기 위해 제조시기를 기준으로 5개월간 3개 로트단위로 색차의 평균값을 이동평균모형에 적용함으로서 일정 기간별로 색차 평균값의 변화를 분석하고 이를 시계열 추세로 다시 분석하여 초기와 5개월 이후의 색차 감소 효과를 확인하였다.

4.2.1 Charcoal 색

목탄색이라고도 불리는 Charcoal 색은 Black 계열을 대표하는 색상으로 한국의 시멘트, 아스팔트, 석회암 및 화강암 등을 대표한다. 이 Black 계열은 뚜렷한 최대 흡수/반사 파장이 없고 전체적으로 평탄한 반사율을 나타내며, 계절의 영향을 크게 받지 않는 무기물로 구성되어 있어 모든 계절에서 비슷한 경향을 보인다. 2012년 수행한 디지털무늬 원단 색상 표준화 연구에서는 Charcoal 색의 좌표를 L∗: 23.2, a∗: −0.9, b∗: 0으로, KS 표준 좌표는 10GY 2/1로 정의하였다. 또한, 위장무늬에서 차지하는 비율은 약 11 % 정도 된다.

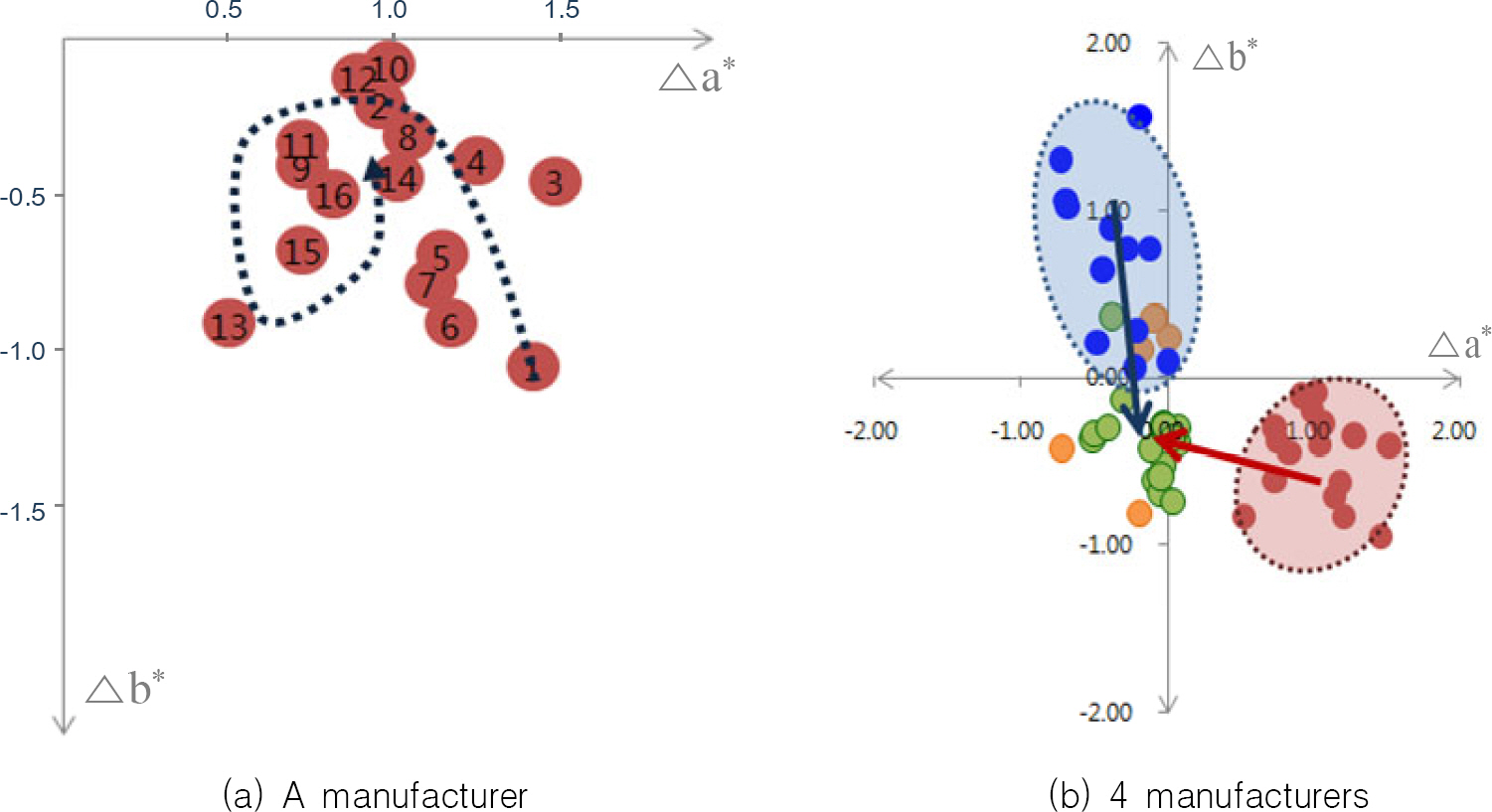

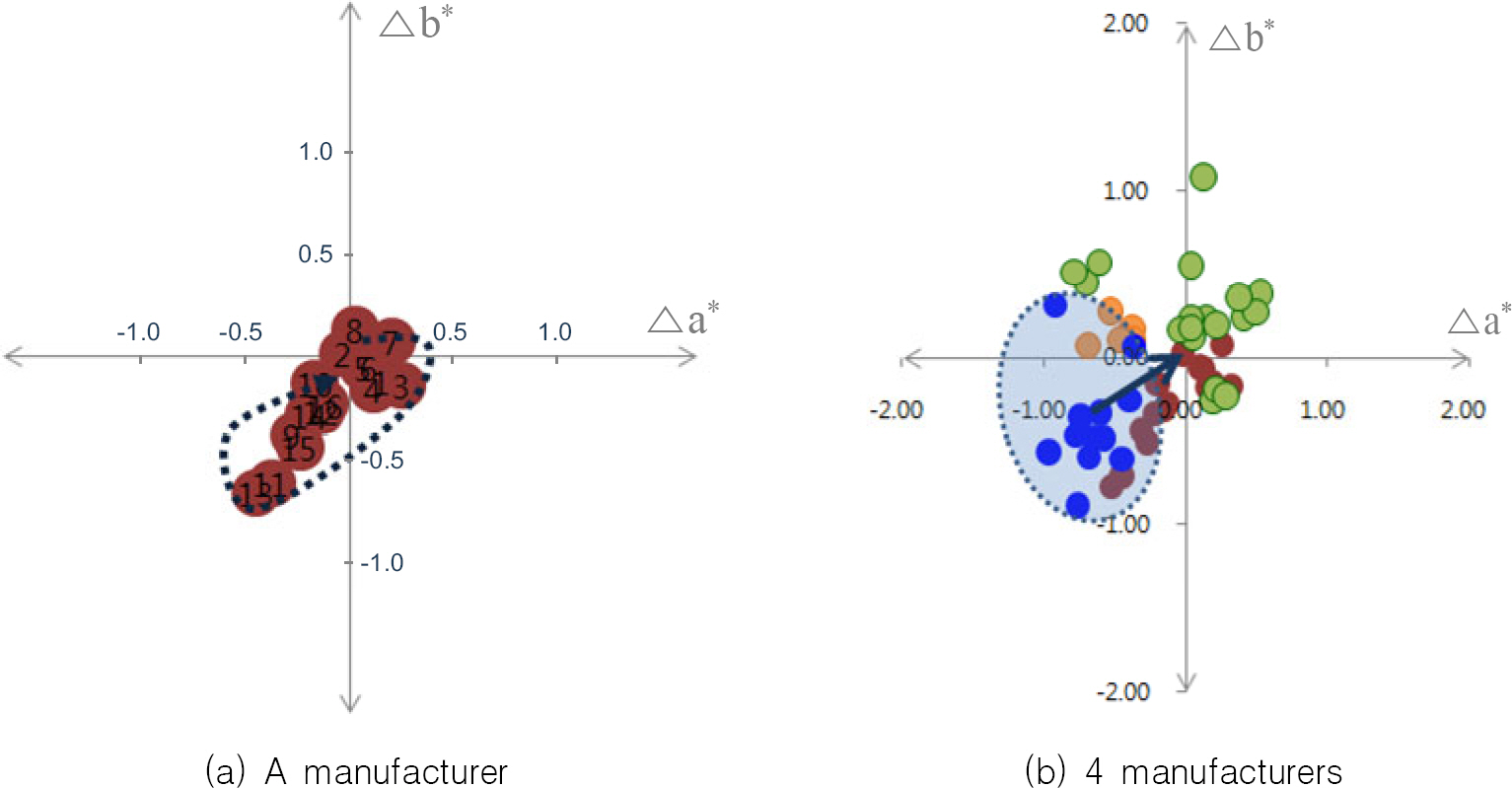

Figure 2(a)는 특정 제조사의 생산 시기에 따른 색상 변화를 나타낸 것이다. 이 때 L∗, a∗, b∗ 모두 계산하였으나 명도인 L∗는 a∗나 b∗보다 결과에 미치는 영향이 크지 않아, 제시하지 않았다. 그리고 Figure 내에 표기된 숫자는 측정 순서를 나타내는 것이며, X축은 표준 색상(원점) 대비 a∗의 차이를, Y축은 b∗의 차이를 나타낸 것이다. 시기에 관계없이 a∗와 b∗가 대부분 ±1.0 이내에 위치하고 있어 표준 색상 대비 색차는 크지 않은 것을 알 수 있었다. 한편, 제조사에 색차 측정 결과를 피드백하기 전인 10번 이내에서는 색의 변화가 심하였으나, 피드백 이후에는 점차 개선되어 원점에 가까워지는 것을 알 수 있다.

Figure 2.

Changes in a∗ and b∗ parameters of the military charcoal color in the combat uniform fabrics depending on production period

동일한 방식으로 각 제조사에 따른 시기별 색상 변화는 Figure 2(b)와 같다. 이는 제조사별로 염색 특성에 따른 색차의 분포로서, 표준 기준점(원점)에서 떨어져 있는 색차가 원점으로 이동해야 함을 안내하기 위하여 화살표로 표시하였으며, 나머지 4개 색상에도 동일하게 적용하였다. Figure 2(b)를 통해 제조사별로 일정한 품질수준 내에서 색상이 관리되는 것을 확인할 수 있었으나, a∗ 보다는 b∗ 값의 차이가 큰 것이 Yellow와 Blue 비율에 따른 변화로 판단되어, 제조사에 염색 시 해당 염료에 대한 품질관리를 요청하였다. 이러한 결과로부터 색차를 계산하면, 기존의 표준회색색표를 사용하여 육안 측정 시 나타나지 않았던 문제를 식별함과 동시에, 해당 문제 해결을 위한 대안까지 제시할 수 있음을 확인할 수 있었다.

4.2.2 Chocolate 색

Chocolate 색은 Brown 계열을 대표하는 색상으로 볼 수 있는데, 주로 한국 지형에서 나무줄기나, 모래, 흙 등을 대표하는 색으로 볼 수 있다. Brown 색상은 뚜렷한 최대 흡수/반사 파장은 없으나 근적외선 영역으로 가까이 갈수록 반사율이 높아지는 경향을 보이는데, 최대 흡수 파장은 5 ~ 50 % 사이로 나타나고 있다. 한국군의 전투복에서는 갈색계열이나 카키색의 기초자료로 주로 활용된다. 2012년 디지털무늬 원단 색상 표준화 연구에서는 Chocolate 색 좌표를 L∗: 26.4, a∗: 5.7, b∗: 4.7로, KS 표준 좌표의 10R 3/1로 정의하였다. 위장무늬에서 차지하는 비율은 약 21 % 정도로 Forest Green 색상 다음으로 많다.

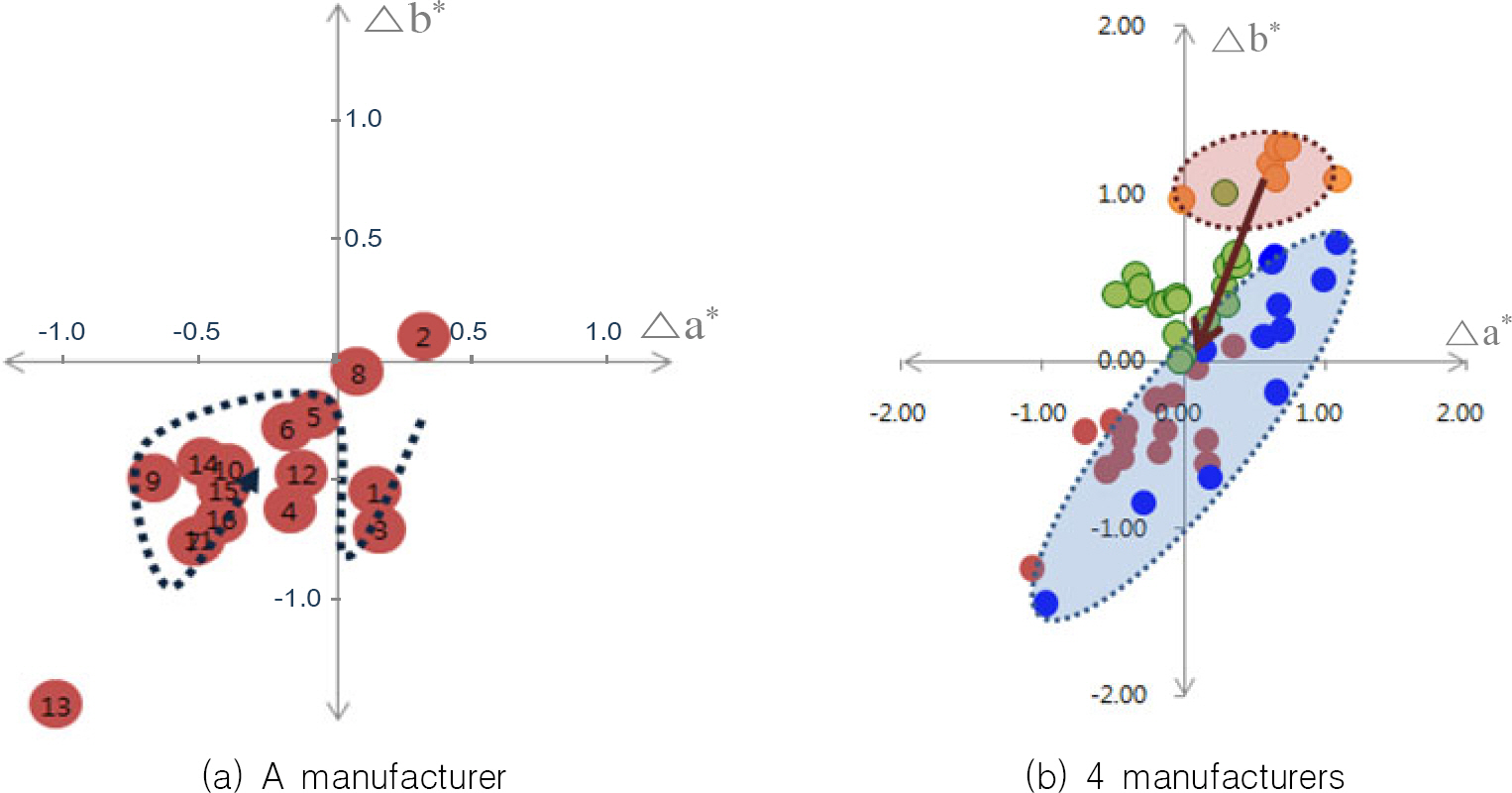

Figure 3(a)에서 보면 Charcoal 색과 달리 a∗와 b∗의 변화가 크지 않을 것을 볼 수 있다. 특히 Charcoal 색은 a∗ 보다는 b∗ 값의 편차가 다소 크게 나타났는데, 이는 Yellow와 Blue의 비율에 따른 변화로 추정할 수 있다. 또한 좌표 상에서 표준 색상 대비 다소 좌하향되어 있어, Blue 계열 염료에 대한 품질관리를 통해 색차 개선이 가능할 것으로 판단되었다.

Figure 3.

Changes in a∗ and b∗ parameters of the military chocolate color in the combat uniform fabrics depending on production period

한편, Figure 3(b)를 보면 모든 제조사가 Charcoal 색에 비해 색상의 변화 범위가 작은 것을 알 수 있다. 다만, 일부 제조사 간의 좌표 영역에 차이가 있어 이에 대한 개선이 필요한 상태이다.

4.2.3 Dark olive green 색

Dark olive green 색은 Green 계열을 대표하는 색상으로, 수풀이나 나무 잎 등을 고려한 것이다. 이 색상은 540 ~ 560 nm에서 반사율이 10 ~ 25 % 사이를 보이며, 한국의 산악지형 약 40 %가 소나무로 구성되어 있기 때문에 침엽수류 나뭇잎을 주로 참고하였다. 한편, 2012년 디지털무늬 원단 색상 표준화 연구에서는 Dark olive green 색의 좌표를 L∗: 31.1, a∗: −4.2, b∗: 10.8로, KS 표준 좌표의 2.5GY 3/2 로 정의하였다. 전체 위장무늬 색상에서 차지하는 비율은 약 7 % 정도로 그 비중이 가장 낮다.

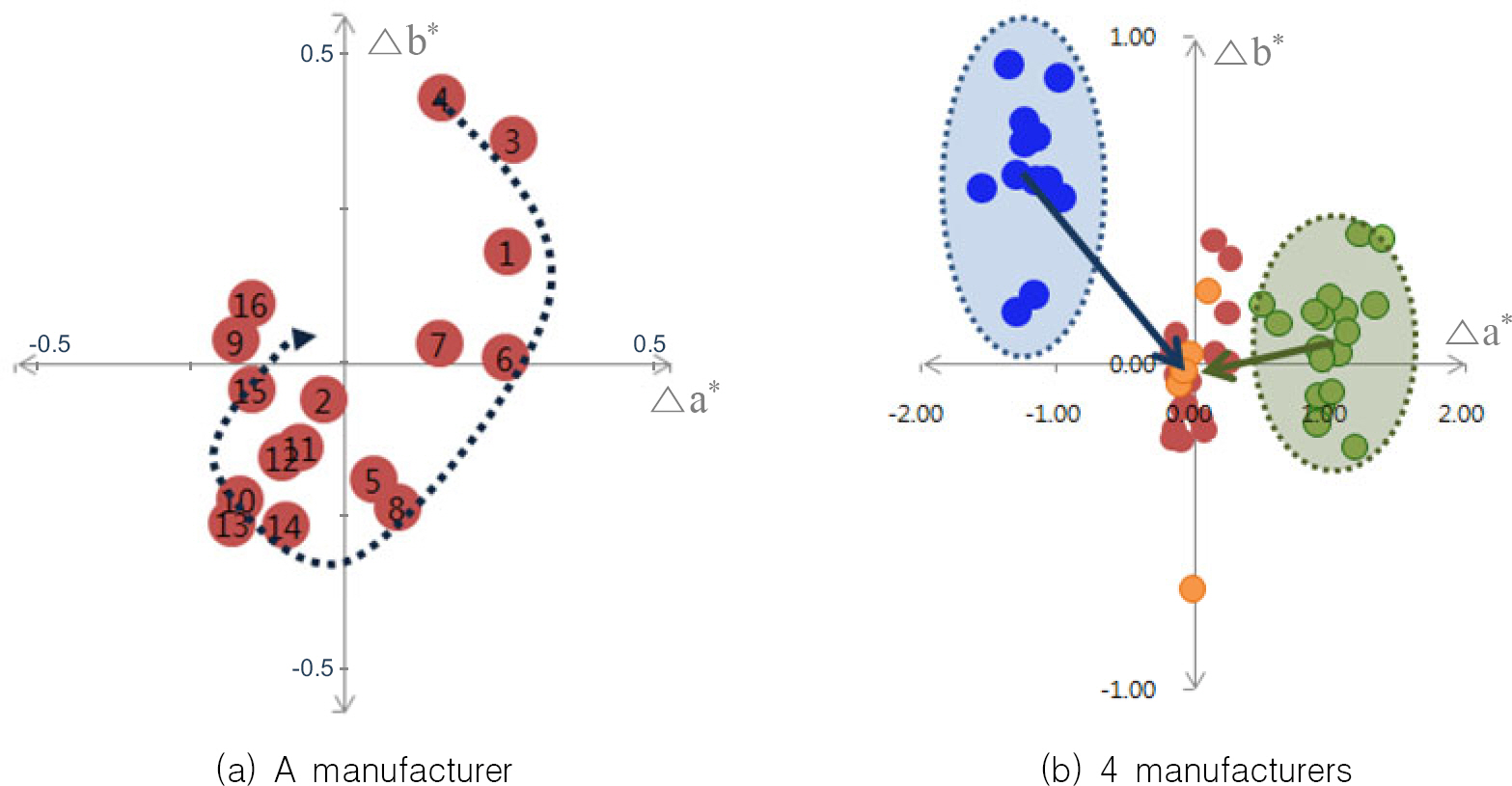

Figure 4(a)에서 보면 Chocolate 색과 비슷한 결과를 보이고 있어, 단일 제조사로 보았을 때는 별도의 관리를 요하지는 않았다. 다만 측정 시기와 관계없이 표준색상 대비 우하향으로 분포하고 있는데, 다른 제조사에서 생산된 원단의 색 좌표 분포에 따라 색차의 개선이 필요한 경우, 이에 따른 조치만 하면 될 것으로 판단되었다. 이를 확인하기 위해 제조사별 측정 결과를 종합한 Figure 4(b)를 보면, 2개 제조사가 서로 다른 영역에서 색상이 관리되는 것을 볼 수 있었다. 따라서 두 제조사의 색상 영역만 일부 조절한다면 4개 제조사 간의 색차 발생 문제는 크게 개선될 것으로 기대되었다.

4.2.4 Forest green 색

Forest green 색도 Dark olive green 색과 같이 Green 색상을 대표한다. 다만 Dark olive green 색이 침엽수 계열을 대표하는 색상이라면, Forest green 색은 수풀이나 활엽수를 대표하는 색상으로 볼 수 있다. 이러한 Forest green 은 한국의 전투지형에 가장 많이 분포하는 것으로, 단순히 나뭇잎만이 아니라 초원, 논과 밭 등의 색상을 모두 포함하고 있다. 따라서 디지털무늬 원단에서의 색상 분포도 약 55 % 정도를 차지하며, 5도색 가운데 가장 중요한 색상이라 할 수 있다. 2012년 디지털무늬 원단 색상 표준화 연구에서는 Forest green 색의 좌표를 L∗: 33.2, a∗: −1.8, b∗: 5로 정의하였으며, KS 표준 좌표의 10Y 3/1 로 정의하였다.

이러한 Forest green 색은 전체의 55 %를 차지하고 있어 다른 색상의 주변부에 존재하므로, 색차가 조금만 크게 발생하더라도 이웃 색상에 따른 착시현상으로 전체의 색상이 달라 보일 수 있다. 이에 따라 제조사들은 Forest green 색 관리를 더 철저히 하고 있는데, 이는 Figure 5(a)에서 확인할 수 있다. 여기서 보면 시기와 관계없이 표준 색상에 근접하게 색이 분포하고 있으며, 그 편차 또한 크지 않은 것을 알 수 있다.

Figure 5.

Changes in a∗ and b∗ parameters of the military forest green color in the combat uniform fabrics depending on production period

또한 제조사별로 비교한 Figure 5(b)에서도 다른 색상에 비해 원점(표준 색상의 좌표)을 중심으로 색이 분포하고 있어, 특별한 개선은 필요하지 않은 것을 알 수 있었다.

4.2.5 Beige grey 색

Beige grey 색은 Black 계열로 구분할 수 있다. 다만 Charcoal 색과 달리 반사율이 40 % 이상이며, 뚜렷한 최대 흡수/반사 파장은 없었다. 주로 한국 지형의 모래, 화강암, 시멘트, 자연의 흙 등이 대상이다. 2012년 디지털무늬 원단 색상 표준화 연구에서는 Beige grey 색의 좌표를 L∗: 50.1, a∗: 5.7, b∗: 8.9로 정의하였으며, KS 표준 좌표의 5YR 5/2 로 정의하였다. 전체 위장무늬 색상에서 차지하는 비율은 약 15 % 정도로 중간을 차지하고 있다.

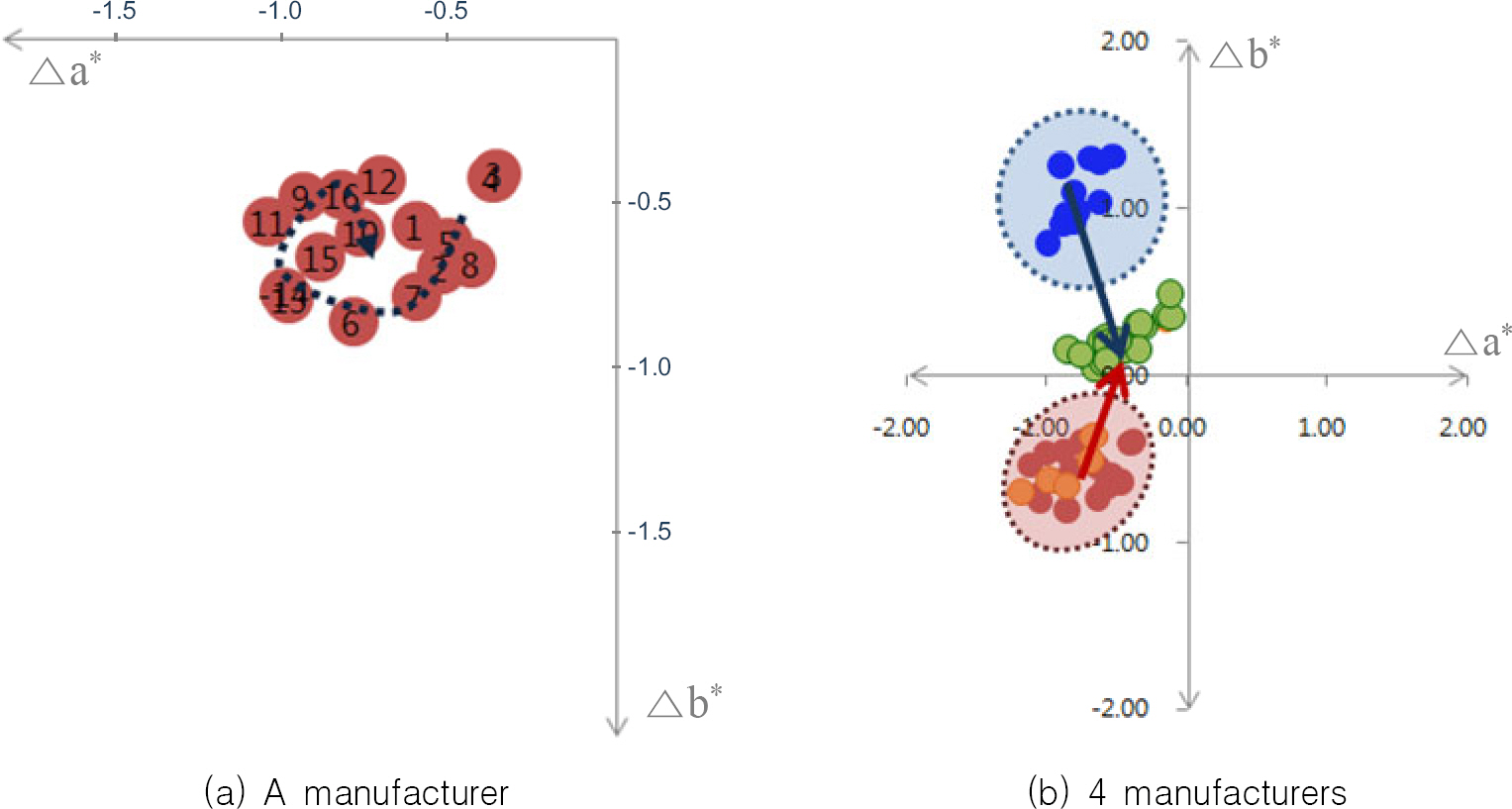

Figure 6(a)에서 보면 Forest Green 색과 같이 관리가 비교적 잘되고 있는 것을 알 수 있다. 다만 일부 제조사는 색을 조정하는 과정에서 다소 이동이 있었으나, 최종적으로 표준 색상에 가까운 형태로 조정되고 있었다.

4.3 개선 후 색차

4 는 5개월간 색차 측정결과를 이동평균과 시계열 분석을 통해 품질개선 방법과 함께 제조사에 피드백한 뒤, 최종적으로 제조사 간 색차를 분석한 것이며, 이 역시 피드백 전의 제조사 간 색차를 비교한 3 과 같이 히트맵을 활용하였다. 3 에서는 △E∗가 3.73까지 발생되었으나, 최종적으로 피드백 이후에는 최대 편차가 1.56 정도 수준으로 나타났으며, 이러한 개선 현상은 3 과 4 의 색상 차이에서 확인할 수 있다. 이는 KS K ISO 105-A02 기준으로도 4급 이상이 되며, 실제로는 대부분의 색상에서 모두 1.0 이내의 편차를 보여 제조사 간 색차가 크게 감소된 것을 알 수 있었다. 따라서 정량적 측정방법과 이에 따른 피드백으로 제품의 품질개선이 가능하다는 것을 확인한 것이다. 이를 통해 전투복뿐만 아니라 복수의 제조사에서 생산되는 운동복과 같은 다른 군수품에서도 색상관리를 위해 KS K ISO 105-A02에 따른 등급별 판정보다는 디지털 측색 장비를 이용한 반사율 측정과 색차 계산을 통한 정량적인 품질관리의 도입이 필요함을 증명한 것이다.

5.결 론

본 연구에서는 디지털 무늬 원단의 품질관리 요소 중 가장 중요한 색상 관리를 위하여 정량적 평가방법(디지털 측색)을 이용하였으며, 이를 제조사별로 관리할 수 있도록 함으로써 제조사 간의 색차를 해소하고자 하였다. 그 결과, 제조사 간 색차가 크게 감소된 것을 확인할 수 있었다. 또한 기존에도 제조사에서 중요하게 여기는 색상에 대한 품질관리가 보다 철저하게 이루어지고 있으며, 정량적 피드백이 다른 색상의 색차 개선에도 도움이 되는 것을 확인하였다. 다만, 디지털 무늬는 5도색이 존재하기 때문에 각각의 색상 편차는 크지 않더라도 주변 색상이 차이나면, 시각적으로 색이 다르게 보일 수도 있어 개개 색상과 함께 전체 색상을 비교할 수 있는 방법에 대한 검토도 필요하다. 또한, 현재 육안 검사 방법을 지속할 경우에도 KS에 요구된 색차를 표기할 수 있도록 그 방식을 개선하거나, AATCC 9-Step Chromatic Transference Scale 등을 이용하여 색상이 어느 정도 반영된 방법으로 판정하는 방안 등을 장기적으로 검토함으로써 색의 편차를 해소하기 위한 노력은 지속되어야 할 것으로 생각된다.